Химия и химические технологии / 5.

к.т.н. Родионов И.В.

Саратовский государственный технический

университет

Электрохимическое внедрение лантана в термооксидированные остеофиксаторы

катодным потенциодинамическим методом

Введение

С помощью чрескостных остеофиксаторов, часто выполняемых из нержавеющей стали 12Х18Н9Т в виде гладких спиц или резьбовых стержней и входящих в состав аппаратов внешнего остеосинтеза, достигается точность совмещения костных отломков и правильное сращение переломов костей конечностей опорно-двигательного аппарата [1]. Для повышенной прочности закрепления стальных фиксаторов в кости на их поверхности формируют специальное воздушно-оксидное покрытие с остеоинтеграционными качествами [2, 3]. Дополнительный резерв эффективности остеоинтеграции такого покрытия может заключаться во внедрении лантана в его поверхностную структуру, который обладает природными антисептическими и антикоагулянтными свойствами [4]. Указанные биомедицинские свойства улучшают трофику границы «оксидированный фиксатор – кость» и предотвращают послеоперационные воспалительные осложнения.

Наиболее простым способом получения модифицированных лантаном оксидных покрытий биотолерантной нержавеющей стали 12Х18Н9Т считается электрохимическое катодное внедрение, проводимое из раствора соли лантана в неводном апротонном растворителе [5]. Поэтому целью работы является исследование особенностей процесса катодного потенциодинамического внедрения лантана в термооксидное биопокрытие стальных остеофиксаторов для создания повышенного уровня их биосовместимости.

Методика исследования

Рабочие электроды представляли прямоугольные пластины из стали 12Х18Н9Т

толщиной 1 мм и площадью 200 мм2.

Перед получением термооксидного покрытия образцы подвергались

ультразвуковому обезжириванию и пескоструйной обработке для очистки и создания исходной микрошероховатости

поверхности.

Покрытие на образцах формировалось методом воздушно-термического

оксидирования с использованием лабораторной электропечи сопротивления при температуре нагрева 400оС и

продолжительности 30 мин. В данных условиях получалось морфологически

гетерогенное термооксидное покрытие толщиной 25-30 мкм.

Рентгенофазовый анализ оксидированных образцов проводился с помощью

компьютеризированной установки ДРОН-4. Исследования морфологии и шероховатости

оксидных покрытий осуществлялись путем определения размерных параметров

поверхностной структуры на оптико-компьютерном комплексе АГПМ-6М и

профилографе-профилометре «Калибр 117071».

Катодное внедрение лантана в оксидированные образцы проводилось из раствора, содержащего 0,5 М

салицилата лантана (С7Н5О3)3La в диметилформамиде (ДМФ), который

является хорошим растворителем как органических, так и неорганических солей,

обеспечивая лучшее растворение салицилатов в сравнении с водой. Внедрение лантана

осуществлялось потенциодинамическим методом при температуре 25оС и линейной скорости развертки

V потенциала, составляющей значения 20, 40, 60, 80 мВ/с. Для этого

использовались потенциостат П-5848 и самопишущий потенциометр КСП-4.

Содержание лантана в поверхностно-пористой структуре термооксидных

покрытий определялось путем лазерного

микроспектрального анализа на установке «Спектр-2000».

Результаты исследования и их анализ

Согласно данным рентгенофазового анализа воздушно-термическое оксидирование стали 12Х18Н9Т приводит к образованию покрытия, состоящего преимущественно из оксидов Fe2О3 и Ti3О5. Гематит Fe2О3, согласно данным [6], является сравнительно узкозонным полупроводником n-типа с электронной проводимостью, находящейся на уровне 3,7∙10-3 См/м при температуре 293 К, оксид Ti3О5 – широкозонным полупроводником р-типа с дырочной проводимостью порядка 10-11 – 2,5∙10-7 См/м при температуре 293 К [7]. Присутствие фазы Ti3О5 в покрытии повышает его коррозионную стойкость и обеспечивает инертность к действию жидких биосред организма.

Исследование шероховатости поверхности стали 12Х18Н9Т до и после воздушно-термического оксидирования показало, что значения параметров микронеровностей заметно изменяются. Так, после оксидирования пескоструйно-обработанных образцов, значения параметров высоты Rz и Rmax существенно увеличиваются, а средний шаг местных выступов профиля Sm несколько уменьшается (табл.). Такой характер изменения рельефа связан с преимущественным окислением микровыступов поверхности и уменьшением расстояния между ними.

Таблица

Параметры шероховатости поверхности стали 12Х18Н9Т до и после

воздушно-термического оксидирования при 400оС в течение 30

мин

|

Параметры шероховатости, мкм |

Rа |

Rz |

Rmax |

Sm |

|

Пескоструйно-обработанная сталь |

1,03 |

3,23 |

4,50 |

8,10 |

|

Оксидированная сталь |

1,06 |

3,74 |

5,64 |

7,60 |

Полученный уровень шероховатости термооксидных покрытий нержавеющей стали является благоприятным для протекания процесса интеграции чрескостных остеофиксаторов с костной тканью.

Результаты исследования морфологии сформированных покрытий показали, что поверхностные металлооксиды имеют выраженную неоднородную структуру, состоящую из выступающих микрочастиц со средним радиусом 3,8 мкм и открытых пор со средним радиусом 4,5 мкм. При этом величина суммарной открытой пористости покрытий составляет порядка 30%, что при установленной морфологической гетерогенности поверхности обеспечивает прорастание костных клеточных структур в имеющиеся углубления и характеризует эффективную остеоинтеграцию термооксидированных фиксаторов.

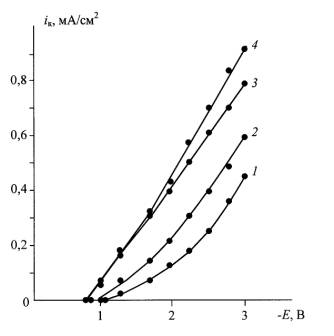

В процессе катодного

потенциодинамического внедрения лантана в описанные выше оксидные покрытия

стали 12Х18Н9Т было установлено, что катодная плотность тока iк

увеличивается с повышением катодного потенциала Е по линейному закону и

возрастает со скоростью его развертки (рис. 1).

В процессе катодного

потенциодинамического внедрения лантана в описанные выше оксидные покрытия

стали 12Х18Н9Т было установлено, что катодная плотность тока iк

увеличивается с повышением катодного потенциала Е по линейному закону и

возрастает со скоростью его развертки (рис. 1).

Рис. 1. Хроновольтамперограммы iк – Е, полученные

при катодном внедрении лантана из раствора 0,5 М (С7Н5О3)3La в ДМФ в термооксидное покрытии стали 12Х18Н9Т с различной

скоростью развертки V

потенциала, мВ/с: 1 – 20, 2 – 40, 3 – 60, 4 – 80

(катодный потенциал приведен относительно неводного насыщенного хлорсеребряного

электрода)

Полученные результаты отвечают механизму, основанному на предварительной диссоциации салицилата лантана:

(C7H5O3)3La

↔ La3+ + 3C7H5![]() ,

,

разряде катионов лантана

La3+ + 3ē

↔ La (1)

и окислении салицилатных анионов на стальном противоэлектроде с предполагаемым выделением дифенилпероксида и диоксида углерода по реакции:

2C7H5![]() ↔ C12H10О2 + 2СО2 +

↔ C12H10О2 + 2СО2 + ![]() .

.

При этом реакция (1) образования металлического лантана сосредоточена на дне открытых пор термооксидного покрытия, где преобладает фаза гематита Fe2О3 с вышеуказанной электронной проводимостью. На выступах микронеровностей поверхности, вероятнее всего, превалирует фаза Ti3О5 и процесс внедрения лантана в эти участки является затрудненным.

Основанием для такого предположения может считаться разница между стандартными значениями теплоты образования оксида Ti3О5 (∆Н298 = - 2496 кДж/моль) и оксида Fe2О3 (∆Н298 = - 823 кДж/моль) [6].

Таким образом, на донной поверхности пор образуются лантановые включения в виде мелких агломератов осажденных микрочастиц и катодно-модифицированное оксидное покрытие приобретает локальную «островковую» структуру внедренного элемента.

Наличие в термооксидном покрытии стали 12Х18Н9Т катодно-внедренного лантана было установлено с помощью лазерного микроанализа путем идентификации спектральных линий (рис. 2).

Рис. 2. Спектрограммы 4-х

участков термооксидного покрытия стали 12Х18Н9Т, катодно-модифицированного

лантаном (белым атласом обозначены спектральные линии La

с различной интенсивностью в отн. ед., остальные линии принадлежат элементам

стали – Fe, Cr, Ni,

Ti)

Исходя

из полученных экспериментальных результатов можно констатировать, что в

процессе катодного потенциодинамического внедрения лантана в порах

термооксидного покрытия нержавеющей стали образуется распределенный лантановый

двойнослойный конденсатор (ДСК), формирование которого определяется встречными

миграционными потоками катионов La3+

и анионов ![]() .

.

Согласно данным [8] можно предложить следующее уравнение для описания линейных вольтамперных характеристик, наблюдаемых в потенциодинамических условиях (рис. 1):

(2)

(2)

где σ

– удельная электропроводность дна поры с глубиной L, Ec – коррозионный потенциал, Еmax

= - 3,1 В – наибольший катодный потенциал, достигнутый в потенциодинамических

условиях, Сs – удельная электрическая

емкость двойного электрического слоя «островковых» агломератов лантана на дне

пор термооксидного покрытия, S – удельная поверхность

распределенного «островкового» лантанового ДСК, V – скорость линейной развертки

потенциала и B = n2π2σ / (CsSL2).

Из уравнения (2) действительно следует как линейный рост катодной плотности

тока iк с повышением потенциала Е, так и увеличение

ее значений с возрастанием скорости развертки V потенциала (рис. 1).

Выводы

1. С помощью рентгенофазового анализа, профилометрии и оптико-компьютерной обработки установлено, что воздушно-термическое оксидное покрытие биотолерантной нержавеющей стали 12Х18Н9Т имеет пористую морфологически гетерогенную структуру, на дне пор которой преобладает n-полупроводниковая фаза оксида Fe2О3 с электронной проводимостью, а на микровыступах рельефа превалирует широкозонная р-полупроводниковая фаза оксида Ti3О5 с малой дырочной проводимостью.

2.

Потенциодинамические хроновольтамперограммы катодного внедрения лантана из

раствора 0,5 М (С7Н5О3)3La в

ДМФ отвечают линейному росту катодной плотности тока с увеличением потенциала и

повышением скорости его развертки. Наличие в термооксидном покрытии нержавеющей

стали катодно-внедренного лантана доказано путем лазерного микроспектрального

анализа.

3. Механизм внедрения лантана в оксидированную сталь основан на реакциях диссоциации салицилата лантана, катодного восстановления образующихся катионов лантана на дне пор оксидного покрытия и анодного окисления салицилатных анионов на стальном противоэлектроде до дифенилпероксида и диоксида углерода. Предложена адекватная миграционная математическая модель процесса, соответствующая формированию распределенного двойнослойного конденсатора, состоящего из «островковых» агломератов частиц лантана на донной поверхности пор термооксидного покрытия нержавеющей стали.

Заключение

На основании проведенных исследований можно заключить, что процесс катодного потенциодинамического внедрения лантана из раствора 0,5 М (С7Н5О3)3La в ДМФ в воздушно-термическое оксидное покрытие стали 12Х18Н9Т является перспективным для повышения качества оксидированных чрескостных остеофиксаторов за счет обеспечения антисептического и антикоагулянтного эффектов остеоинтеграции.

Литература

1. Родионов

И.В., Бутовский К.Г. Получение

биосовместимых морфологически гетерогенных покрытий на стальных остеофиксаторах

воздушно-термическим оксидированием / Материалы Всероссийской

научно-практической конференции «Новые технологии создания и применения

биокерамики в восстановительной медицине». Томск: Изд-во ТПУ, 2007. С. 103-108.

2.

Родионов И.В. Формирование биосовместимых покрытий на

стальных чрескостных остеофиксаторах воздушно-термическим оксидированием / Маtеriály IV Mezinárodní vĕdecko-praktická konference «Evropská vĕda XXI století – 2008».

Praha, Czech Republic: Publishing

House «Education and Science» s.r.o. Díl 12 (Chemie a chemická

technologie). S. 42-46.

3. Родионов И.В. Биоинтеграционная способность покрытий стальных ортопедических имплантатов, полученных высокотемпературной пассивацией на воздухе и в среде перегретого водяного пара / Маtеriály IV

Mezinárodní vĕdecko-praktická konference

«Evropská vĕda XXI století – 2008». Praha, Czech Republic:

Publishing House «Education and Science» s.r.o. Díl 14

(Lékařství). S. 39-44.

4. Родионов И.В. Модификация покрытий костных имплантатов микроэлементами с биомедицинскими свойствами / Маtеriały IV

Międzynarodowej naukowi-praktycznej konferencji «Aktualne problemy

nowoczesnych nauk – 2008». Przemyśl,

Polsкa: Nauka i studia. Tym 20 (Chemia i chemiczne technologie). S. 27-32.

6. Самсонов Г.В. Физико-химические свойства окислов. М.: Металлургия, 1969. 456 с.

7. Лучинский Г.П. Химия титана. М.: Химия, 1971. 471 с.

8. Вольфкович Ю.М., Мазян В.М., Уриссон Н.А. // Электрохимия. 1998. Т.34, №8. С. 825-832.