Лимаренко О.М., Соболевський О.Я.

Одеський національний політехнічний університет

Дослідження

напружено-деформованого стану порталу агрегатного верстата 2560ПМФУ

В сучасних

умовах велику значимість в машинобудуванні

здобувають питання підвищення точності і продуктивності верстатного парку при одночасному зниженні матеріалоємності устаткування. Рішення цих задач пов'язано з пошуками нових конструктивних

форм і удосконаленням існуючих. Сучасний стан обчислювальної техніки і, що

особливо важливо, наявність розвиненого програмного забезпечення дозволяють

практично вирішувати ті питання, що раніше були позначені тільки в теоретичному

плані.

Донедавна при проектуванні

деталей

металорізальних верстатів переважно

використовувалися спрощені розрахункові схеми, в

яких реальні конструкції представлялися у вигляді найпростіших балочних і пластинчастих

моделей. Широко застосовувалися емпіричні рекомендації, отримані шляхом узагальнення досвіду роботи існуючих верстатів. Такий підхід є досить наближеним навіть при рішенні задач статики.

В даний час

усе більш

широке розповсюдження в розрахунковій практиці

здобувають чисельні методи. Застосування цих методів особливо ефективно для конструкцій зі складною геометрією, з розривами

фізико-механічних властивостей матеріалу,

при складних

граничних умовах.

В роботі

досліджується портал свердлильно – фрезерно – розточувального верстата моделі

2560ПМФУ для свердління, розсвердлювання розточування фрезерування та нарізання

різьб. Конструктивні елементи порталу такого верстата мають досить складну геометричну форму, значну кількість неоднорідностей – отворів,

ребер

жорсткості, накладок та ін.

Для

дослідження напружено-деформованого стану порталу застосована система просторового моделювання SolidWorks і прикладний пакет

CosmosWorks. Початковим етапом в аналізі

будь-яких конструкцій, у тому числі і корпусних деталей

металорізальних верстатів, є побудова геометричної

моделі. Основою геометричної моделі любого проекту в SolidWorks являється твердотіла деталь, що дозволяє

відобразити форму і розміри конструкції. У сучасних CAD-системах об'ємні геометричні моделі є основним засобом

опису конструкції і використовуються як

база для

випуску конструкторської документації.

Система сил що

діють при обробці матеріалів різанням, може бути зведена до єдиної рівнодіючої

сили. Величина цієї сили складається з її складових: Pz – сила різання, що діє в площині різання в напрямку

головного руху; Ру

– радіальна

складова, яка діє перпендикулярно до вісі інструменту (при свердлуванні або

фрезеруванні); Px – сила подачі, що діє в

напрямку подачі. Сили Pz, Px, Ру впливають на умови роботи

верстата, інструменту та приспособи, точність обробки поверхні та ін. Навантаження, що діють на корпусні деталі, є розподіленими й у розрахунковій схемі їх небажано заміняти зосередженими силами.

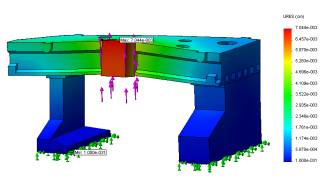

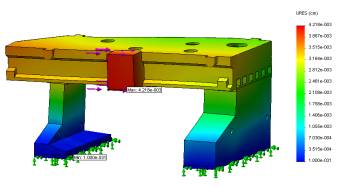

У розрахунковій схемі несучої системи (порталу) верстата 2560ПМФУ

статичне навантаження прикладалося до каретки (рис.1) в напрямку сили різання Pz=20 кН і радіальної

складової Pу=7 кН, з урахуванням таких умов:

·

каретка закріплена до поперечки жорстко без урахування контактних деформацій;

·

стійки з поперечиною з'єднані жорстко;

·

характер розподілу сил у

розрахунковій схемі якісно відповідає характеру розподілу сил у реальній конструкції.

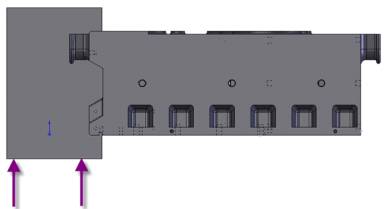

Рис.1. Схематизація

каретки

На основі аналізу роботи реальних конструкцій

металорізальних верстатів, можна перелічити основні варіанти умов закріплення корпусних

деталей:

·

установка стійок на фундамент;

·

з'єднання корпусних деталей з використанням жорстких зв'язків.

З метою запобігання зміни просторового

положення стійок, до їх основи прикладаються

обмеження осьових переміщень у напрямках осей X, Y, Z,

Як відомо,

основною задачею статичного розрахунку корпусних деталей металорізальних верстатів є визначення пружних переміщень (жорсткості) в характерних перетинах.

Епюри переміщень в порталі, отримані в

результаті розрахунку в прикладному пакеті CosmosWorks наведені на рис.2

|

|

|

|

Переміщення в напрямку дії

сили Pz |

Переміщення в напрямку дії

сили Pу |

Рис.2.

Поля переміщень в порталі

Аналіз деформованого стану порталу дозволяє зробити наступні висновки. Жорсткість порталу забезпечена, так як максимальне

значення переміщень складає 70,44 мкм, що значно менше допустимого [f] = 140

мкм. Зауважимо, що розрахунок з використанням

сучасних програмних пакетів забезпечує застосування більш раціональних і

економічних конструктивних рішень, що сприяє економії матеріалу, і як наслідок

– зниження собівартості виробу.

Література:

1. Баженов В.А., Дащенко А.Ф.,

Коломиец Л.В., Оробей В.Ф., Сурьянинов Н.Г. /Численные методы в механике. — Одесса, «СТАНДАРТЪ», 2005. — 563 с.