Бондаренко

Л. М., Проскурня В. Н., Азімов Р. Р.

Дніпропетровський

національний університет залізничного транспорту імені Академіка В. Лазаряна

Уточнення до розрахунку конусних гальм

Постановка проблеми

Одним із найбільш відповідних

вузлів, які визначають надійність і безпеку експлуатації машин та механізмів є

гальмівні устрої. Значення гальмівних устроїв ростуть у зв’язку з

інтенсифікацією виробництва, збільшенням рухомих мас, швидкостей переміщень і частот гальмувань.

Особливо необхідно відзначити, що

на протязі короткого проміжку часу

гальмівні пристрої повинні перетворити у теплову енергію механічну.

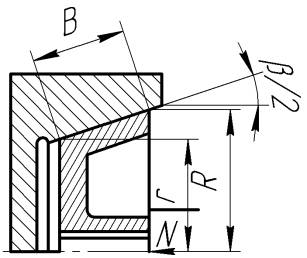

В конусних гальмах гальмівний момент створюється притисненням

конуса 2 (рис.1), який обертається разом з валом механізму до нерухомої

конічної втулки 1.

2 1

![]()

![]()

![]()

Рис.1. Схема конусного

гальма

Середній радіус конічної поверхні

тертя визначається, як [1,2]

![]() (1)

(1)

де R и r - відповідно зовнішній та внутрішній радіуси

поверхонь тертя, тобто середній геометричний радіус.

На наш погляд, саме

формула (1) порушує головні вимоги до гальм взагалі і конусних зокрема, а саме

перетворення механічної енергії в теплову .

Очевидно, що Rср необхідно знайти такий

щоб робота сил тертя при гальмуванні була однаковою відносно Rср.

Ширина конічної поверхні тертя визначається в залежності від

допустимого тиску

![]() (2)

(2)

А гальмівний момент

конусного гальма рекомендується визначати за формулою [2]

![]() (3)

(3)

Основний матеріал

Уточнимо величину Rср виходячи із основного

призначення гальма (перетворення механічної енергії в теплову).

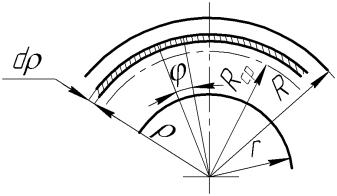

Виділимо (рис.2) елементарний сектор з центральним

кутом φ і товщиною кільця ![]() . Його площа складе

. Його площа складе ![]() . Робота сил тертя, що діють на елементарний сектор за один

оберт

. Робота сил тертя, що діють на елементарний сектор за один

оберт

![]() (4)

(4)

де f – коефіцієнт тертя; ![]() ;

; ![]() .

.

Проінтегруємо вираз (4) в межах R- Rср та Rср - r і із умови робіт, а,

Рис.2. Схема до визначення

рівності робіт і температур відносно середнього радіуса

отже і температур

R 3- Rср3 = Rср3 – r3. (5)

З рівняння (5) отримаємо

![]() (6)

(6)

замість виразу (1), що

рекомендовано в довідковій літературі.

Пропонується наступний спосіб реалізації отриманих

формул.

При відомих величинах гальмівного моменту MГ , кута β/2=arctg1,2f [1], допустимого тиску р

задаємось із конструктивних міркувань максимальним радіусом R. Далі задається ширина

конічної поверхні В і знаходиться величина середнього радіуса конічної поверхні

тертя Rср (1) або(6). Після, величина

Rср підставляється в формулу

(2) і зміною В знаходиться така величина Rср, щоб після підстановки його

значення в (2) попередня величина В і знайдена за цією формулою співпадали.

Осьова сила N знаходиться із виразу

![]() , (7)

, (7)

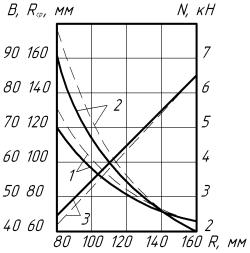

Залежності В, Rср і N від R при MГ=300 Н∙м; β/2 =20°; f=0,3; р= 0,4МПа показані на рис. 3.

Рис.3. Залежності від радіуса R: 1- осьової сили N; 2-

ширини конічної поверхні В; 3- середньої величини радіуса поверхні тертя R (Суцільні лінії – за

запропонованою теорією, пунктирні – за нормативною методикою).

Аналіз отриманих формул та графіків на рис.3

дозволяє зробити такі висновки:

-

запропонована методика знаходження середньої величини радіуса поверхні

тертя конічного гальма є більш коректною, чим нормативна, оскільки отримана з

урахуванням основного призначення гальм, а саме перетворення механічної енергії

в теплову;

-

величини осьової сили N, ширини конічної поверхні В, середньої величини радіуса

поверхні тертя Rср, отримані за запропонованою методикою і нормативною дають практично

однакові результати при зовнішньому радіусі R≥120мм; при меншому радіусі

рекомендується користуватись запропонованою методикою.

Література:

1.

Справочник по кранам: В 2 т.,

т.2/Александров М. П., Гохберг М. М., Ковин А. А. и др.. – Машиностроение, 1988.-59с2.

2.

Тормозные устройства:

Справочник/

Александров М. П., Лысяков А. Г., Федосеев В. Н. и др. – М.: Машиностроение, 1985.-312с.