Разработка связующего для композитных

баллистических защитных панелей

Е.В. Ничкова, С.М.

Кимерлинг, К.А. Зырянов

(Общество с ограниченной

ответственностью «НЭВЗ-Эластопласт», elastoplast@perm.ru)

Известно, что в современных условиях невозможно разработать легкие броневые панели на основе только металлов. Появление пуль с бронебойным сердечником привело к тому, что переход кинетической энергии пули в тепловую сопровождается полным проплавлением относительно тонкой брони из легких металлов (напр.титан) в точке удара и последующей перфорации брони. Обеспечение защитных свойств легкой бронированной техники от воздействия пуль боеприпасов калибра 7.62 мм, 12,7 мм, 14,5 мм с бронебойным сердечником становится невозможным без использования броневой керамики [1,2].

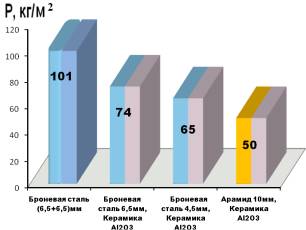

Использование броневой керамики позволяет существенно повысить уровень функциональных свойств изделий при снижении массы от 25 до 60 % в сравнении с аналогичными конструкциями из броневой стали (Рис 1).

|

|

|

|

Рис. 1. Сравнительная оценка массы противопульных панелей площадью 1 м2, обеспечивающих защиту от пуль Б-32 винтовки СВД 7,62-мм (патрон 7-БЗ-3). |

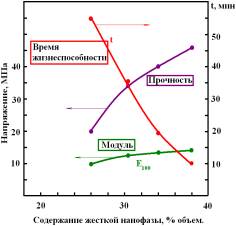

Рис.2. Изменение

физико-механических свойств полиуретанмочевинного связующего в сравнении с

технологическими параметрами процесса при 60оС. |

«НЭВЗ – Керамикс» разрабатывает экспериментальную технологию изготовления легких броневых

композитных блоков на основе керамических элементов из карбида бора и

полиуретанмочевинного связующего. В рамках данной работы было исследовано

влияние уровня физико-механических и технологических характеристик связующего

на функциональные свойства получаемых композитных блоков (рис.2). Было

установлено, что оптимальные характеристики получаемых композитов достигаются

при содержании наноразмерного наполнителя в связующем на уровне 34% (объемных).

В этом случае максимальная прочность и жесткость композита сочетается с

минимально допустимым временем жизнеспособности связующего при температуре

переработки (60оС). Наноразмерный наполнитель образуется в

полимерной матрице в ходе синтеза и представляет собой дисперсионную фазу,

равномерно распределенную в матрице [3]. Содержание нанофазы регулируется путем

изменения соотношения между компонентами связующего при отверждении

изоцианатсодержащего форполимера (диол-диамин).

Для отработки

технологии был сконструирован и изготовлен специальный стенд для баллистических

испытаний бронепанелей различной

конструкции и состава элементов защиты (рис.3). Наличие стенда позволило получать сравнимые результаты испытаний.

Отработка технологии с применением стенда позволила оптимизировать не только состав связующего, но и

технологию изготовления броневых блоков. Были решены вопросы повышения качества

получаемых экспериментальных блоков и снижения эксплуатационных затрат.

Полученные

броневые блоки на основе броневой керамики ЗАО «НЭВЗ – Керамикс» прошли испытания с положительными результатами (Рис.1). Навесные броневые блоки поверхностной массой 70,0 кг/м2, установленные на

верхний борт БТР-80, на боковые и лобовую проекции, а также башню БРДМ-3,

успешно прошли испытания на воздействие пуль

Б-32 калибра 14,5мм с дистанций от 200 до 10м, в т.ч. в условиях,

имитирующих эксплуатацию бронетехники зимой при температурах «-50оС».

|

|

|

Рис. 3 Внешний вид броневых блоков и

керамической основы |

Броневые конструкции ЗАО «НЭВЗ – Керамикс» поверхностной массой 58 кг/м2 на основе алюмооксидной керамики успешно также прошли испытания в Национальном испытательном центре Франции (г. Сент-Этьен) на соответствие требованиям стандарта STANAG 4569 AEP-55 по уровню защиты 3.

ЛИТЕРАТУРА