УДК 629; 625

Романченко

М.К., «Новосибирский техникум автосервиса и дорожного хозяйства»

Влияние

транспортно-технологической вибрации на прочность дорожного покрытия

К

источникам транспортно-технологической вибрации относят: экскаваторы (в том

числе роторные), краны промышленные и строительные, горные комбайны, шахтные

погрузочные машины, самоходные бурильные каретки; путевые машины,

бетоноукладчики, напольный производственный и дугой транспорт, в том числе

автомобильный.

Организационно-технические

меры по защите от вибрации включают: периодический контроль вибрационной

нагрузки

Наиболее

дорогостоящим элементом дороги является дорожная одежда. По данным различных

авторов, стоимость дорожной одежды достигает 40…60% всей стоимости строительства

дороги. Одним из основных параметров, характеризующих состояние дорожной

одежды, является её прочность. Характеристики прочности дорожной одежды

определяют её срок службы, от параметров прочности зависит ровность покрытия. В

связи с этим вопросам обеспечения и контроля прочности дорожной одежды в России

и за рубежом уделяется большое внимание.

В

России проблемами расчета, контроля и обеспечения прочности дорожных одежд

занимались: Абдурахманов Ю.Т., Апестин В.К., Бируля А.К., Иванов Н.Н.,

Илиополов С.К., Казарновский В.Д., Коганзон М.С., Коновалов С.В., Коновалов

С.С., Корсунский М.Б., Красиков О.А., Кривисский А.М., Радовский Б.С., Смирнов

А.В., Стрижевский А.М., Шак А.М., Яковлев Ю.М. и др. За рубежом вопросами

оценки прочности занимались: W.Alkaswneh, A.K. Appea, P. Andren, J.A. Bay, R.

Belt, J. Bruinsma, E.O. Lukanen, B.B. Guzina, M.A. Kestler, B. Pidwerbesky,

B.C. Steinert и др.

Прочность

дорожных одежд оценивается методом статического, либо динамического нагружения.

Настоящее исследование в основном посвящено проблемам экспериментального

контроля дорожных одежд динамическим нагружением. Существуют две основные

проблемы, связанные с выполнением контроля прочности дорожной одежды – низкая

производительность работ и невысокая достоверность получаемых результатов.

Применяемые

в России устройства в значительной степени отличаются параметрами динамического

воздействия. Для обеспечения единства измерений, повышения точности получаемых

результатов возникает потребность прогибы, измеренные установками,

отличающимися параметрами воздействия, пересчитывать в модуль упругости. Такая

потребность возникает и при проведении корреляционных испытаний установок

динамического нагружения.

Действующие

методики оценки прочности не позволяют в полной мере учесть влияние на

показатели прочности температуры связных слоев дорожной одежды при различных их

толщине и степени разрушения.

В

настоящее время при проведении диагностики на обследуемой дороге сложно выявить

локальные участки с низкими модулями упругости, которые часто имеют

протяженность всего 30…40м. В результате в этих местах после проведенного

ремонта слоями усиления, назначенными исходя из имеющегося в банке данных

модуля, требуемый модуль не достигается. К таким участкам при ремонте нужен

индивидуальный подход. Фактическое состояние прочности и границы локальных мест

с пониженной прочностью должны быть выявлены до начала производства работ.

Под

прочностью дорожной одежды понимают её способность под воздействием многократно

повторяющихся нагрузок от движущегося транспорта сохранять необходимую

сплошность и требуемую ровность в течение заданного срока службы.

Теоретические

и экспериментальные исследования показали, что в большинстве случаев прочность

дорожной одежды достаточно полно может быть охарактеризована величиной её

упругого прогиба под нагрузкой. Прогиб, измеренный на поверхности дорожного

покрытия, является наиболее информативным показателем общего состояния дорожной

одежды, так как он еще и косвенно характеризует сдвигающие и растягивающие

напряжения в слоях дорожной одежды. Широкому использованию в качестве

показателя прочности дорожной одежды величины упругого прогиба способствовало и

то, что этот показатель достаточно просто определять в полевых условиях.

Основной

показатель прочности – модуль упругости E- определяется по величине прогиба l с использованием зависимости:

![]() ,

(1)

,

(1)

где р

– удельное давление штампа в зоне контакта с покрытием;

D– диаметр штампа;

l– величина измеренного упругого прогиба;

µ– коэффициент Пуассона.

Известно

несколько методов определения прочности, основанных на приложении к испытуемой

дорожной одежде нагрузки с последующим измерением величины прогиба, вызванного

приложенной нагрузкой.

При

статическом методе определения прочности нагрузка на дорожную одежду может

передаваться либо через жесткий металлический штамп, площадь которого близка

площади отпечатка колеса расчетного автомобиля, либо непосредственно колесом

автомобиля с расчетной нагрузкой. При нагружении дорожной одежды колесом

расчетного автомобиля условия работы дорожной одежды приближаются к реальным

условиям её работы. При технической простоте оценки прочности методом

статического нагружения его широкому применению препятствуют два основных

недостатка – низкая производительность и зависимость прогибов от влажности

грунта земляного полотна. Исследования показали, что даже незначительное увеличение

влажности приводит к существенному росту прогибов дорожной одежды. Поскольку

при статическом нагружении зависимость прогибов от влажности очень существенна,

приобретает первостепенное значение достоверность определения влажности

подстилающего грунта. Однако на практике в ходе выполнения обследований дороги

чрезвычайно трудно получить достоверные сведения о состоянии влажности грунта

под дорожной одеждой.

Динамический

способ основан на приложении к дорожному покрытию нагрузки, имитирующей проезд

по дороге расчетного грузового автомобиля со скоростью 60 км/ч с нагрузкой на

ось 5-10 т. В большинстве конструкций установок динамического нагружения

воздействие автомобиля на дорожную одежду имитируется воздействием падающего

груза на жесткий либо гибкий штамп через амортизирующее устройство (рис.1).

Пытаясь достичь наиболее полной имитации, авторы устройств регламентируют и

силу, и продолжительность динамического воздействия. Для расчетного автомобиля

с нагрузкой на колесо 5 т, при внутреннем давлении в шинах 0,6 МПа диаметр

круга, равновеликого площади контакта колеса, близок 34 см. При скорости

движения автомобиля 60 км/ч время воздействия колеса на площадку покрытия такой

величины равно 0,02 с. Исходя из этих величин назначают основные параметры

устройств динамического нагружения – продолжительность воздействия нагрузки на

штамп и его геометрические размеры.

Рис.1.Установка

динамического нагружения

Стандарт

СЭВ распространяется на нежесткие дорожные конструкции и их конструктивные слои

и устанавливает метод испытания несущей способности установкой динамического

нагружения (УДН).

Метод

заключается в определении величин модуля упругости и радиуса кривизны упругой

линии на поверхности испытываемого слоя по амплитудам деформации, полученным от

действия ударной силы через круглый, жесткий штамп.

Метод

применяется для определения несущей способности дорожных конструкций в случаях:

-

на поверхности существующего покрытия проезжей части или на верхнем несущем

слое;

- на нижнем несущем

слое, грунтовом основании и подстилающем грунте.

Динамическое

усилие, соответствующее нормативной нагрузке, создается путем сбрасывания груза

на амортизаторы, передающие это усилие круглому жесткому штампу диаметром

равным его величине для нормативной нагрузки.

Жесткость

амортизаторов подбирают таким образом, чтобы создать усилие и его длительность

близкие к их величине, создаваемой движущимся автомобилем с расчетной осевой

нагрузкой. Производительность таких установок до 20 точек в час.

Недостатком

является неполное соответствие воздействию от жесткого штампа действию

автомобильного колеса.

Приближением

динамического воздействия установок к фактическим воздействиям на дорожную

одежду движущегося автомобиля не удается достичь идентичности условий работы

дорожной одежды. Поскольку диаметр чаши прогиба современных одежд может

достигать 8 м и более, дорожная одежда начинает деформироваться в

рассматриваемой точке за 4…5 м до наезда на неё, поэтому время воздействия

колеса на дорожную одежду при движении автомобиля со скоростью 60 км/ч

приближается к секунде.

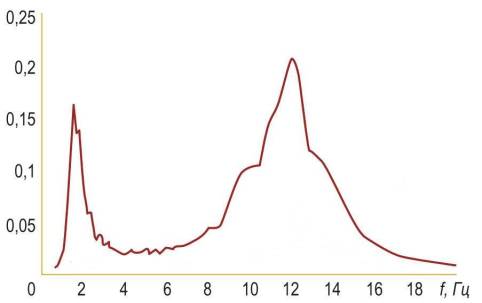

По

спектральной плотности вертикальных виброускорений сделаны оценки влияния при

движении автотранспорта по дорогам с разным покрытием (рис.2).

![]()

Рис.2

Спектральная плотность вертикальных виброускорений кузова автомобиля.

Статические

прогибы существенным образом зависят от влажности грунта земляного полотна,

тогда как на динамические прогибы вследствие высокой частоты воздействия

влажность грунта не оказывает значительного влияния. Наряду с более высокой

производительностью это свойство динамического способа оценки прочности

определяют его преимущества над способом статического нагружения.

При

выполнении измерений прочности на дорогах, находящихся в эксплуатации в течение

многих лет, толщина связных слоев может существенно меняться по длине дороги,

что связано с проведением ремонта картами, ямочным ремонтом, укладкой

выравнивающих слоев. В этом случае получить достоверные сведения о толщине

связных слоев не представляется возможным.

С

учетом возросшей производительности установок динамического нагружения сегодня

стоит задача разработать методику оценки прочности дорожных одежд на участках

планируемого ремонта и выполнить её экспериментальную проверку.

Литература:

1.

Романченко М.К. «Дорожно-строительные машины»/ Романченко М.К.,

Панфилова Л.П.,

учебное издание/ ГАОУ СПО НСО «НТАиДХ», Новосибирск. 2013, - 204

2.Романченко М.К. Влияние уровня

колебаний на динамическое состояние конструкций /Материали VIII Международна практична конференция

«Найновите научни постижения - 2012» изд. «БялГРАД-БГ»,: София, Болгария, 2012,

с.78-81.

3.Технологии

защиты от вибрационного воздействия различных объектов и систем, 2001, Институт

технической механики НАНУ иНКАУ;

4.Мордовин

С.С. Совершенствование метода определения прочности нежестких дорожных одежд

динамическим нагружением, 2011.