Технічні

науки / 3. галузеве машинобудування

Гордєєв 0.А., Крмаліта А.К.

Хмельницький

національний університет

ПОБУДОВА

АНАЛІТИЧНОЇ МОДЕЛІ ДИНАМІКИ ПРИВОДУ ОБЛАДНАННЯ ДЛЯ НАНЕСЕННЯ МАСТИЛОУТРИМУЮЧИХ

ЛУНОК

Значна частина витрат на

обслуговування і ремонт обладнання легкої промисловості, а саме різноманітних

швидкісних швейних машин, пов'язано зі

зношуванням вузлів тертя. У той час при пусках і зупинках має місце найбільший знос. Зменшення

пускового зносу можливе, головним чином, за рахунок поліпшення умов змащування

в пусковий період.

Утримання масляного шару в

з’єднанні на довгий період роботи є актуальною задачею.

Одним з ефективних і простих

способів підведення мастильного матеріалу в зону фрикційного контакту і його

тривалого утримування там є створення на контактуючих поверхнях спеціального

профілю, що складається із сукупності мікроканавок. Форма і розміри канавок

визначаються технологією їх отримання [1, 2].

Найбільше

розповсюдження отримали методи нанесення мастилоутримувальних профілів за

допомогою вібронакочування. При цьому наноситься система поперечних

синусоїдальних канавок за рахунок обертання заготовки, поздовжньої подачі (в

основному на токарних верстатах) і додаткових коливань інструменту.

На теперішній час

нанесення

мастилоутримувального рельєфу у вигляді лунок на шийку вала пропонується

наносити дискретним гідроструминним способом за допомогою вібраційної машини [3, 4, 5, 6].

Метою даної

роботи є побудова аналітичної моделі коливального процесу мембранного приводу

камери пульсації у вібраційному обладнанні для нанесення мастилоутримуючих

лунок для визначення амплітудо-частотної характеристики та динамічних

параметрів приводу.

Для отримання

найбільшої продуктивності процесу нанесення лунок та досягнення максимальної

сили удару кульки у запропонованому обладнанні необхідно визначити значення

максимального тиску або швидкості у соплі установки [4, 5] Ці параметри пов’язані із амплітудою та частотою

коливань приводу.

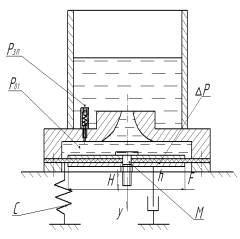

При побудові

аналітичної моделі коливального процесу мембранного приводу камери пульсації

(рис. 1) урахування усіх

властивостей рідини, які впливають на динамічні процеси в пульсаційних

механізмах вібраційних машин, дають дуже складні рівняння зв’язку, використання

яких для аналітичних досліджень дуже складно а іноді і неможливо. При роботі

вібраційного обладнання основним параметром, який впливає на процес нанесення

мастилоутримувально профілю є швидкість робочих тіл, а і відповідно тиск у

соплі, що у свою чергу залежить від амплітудо-частотної характеристики робочого

органу.

|

|

|

Рис. 1 – Розрахункова схема робочого органу вібраційної

машини |

При виконанні

побудови аналітичної моделі введемо допущення, які витікають з особливостей

конструкції пульсатора:

1) знехтуємо залежністю модуля

об’ємного стискання робочої рідини від тиску;

2) знехтуємо витікання рідини, тому що немає рухомих ущільнень;

3) навантаження на мембрану складається з сили інерції, в’язкого

тертя рідини, пружного зусилля, постійного по значенню та напрямку;

4) температура та в’язкість

потоку робочої рідини постійні, тобто

має місце встановлений тепловий режим.

При зроблених

припущеннях диференційні рівняння можна записати для схеми робочого органу

вібраційної машини нанесення

мастилоутримуючих лунок (рис. 1) у вигляді:

![]() , (1)

, (1)

де ![]() – перепад тиску у камері пульсації;

– перепад тиску у камері пульсації;![]() – коефіцієнт стиснення

стовпа робочої рідини (це явище викликає наявність пухирців повітря у рідині);

– коефіцієнт стиснення

стовпа робочої рідини (це явище викликає наявність пухирців повітря у рідині); ![]() – площа мембрани пульсатора;

– площа мембрани пульсатора; ![]() – коефіцієнт витоку;

– коефіцієнт витоку; ![]() – площа клапана;

– площа клапана; ![]() – питома вага; g – прискорення вільного падіння;

– питома вага; g – прискорення вільного падіння; ![]() – тиск у камері пульсації;

– тиск у камері пульсації;![]() – тиск зливу

рідини при відкритті клапана;

– тиск зливу

рідини при відкритті клапана; ![]() – приведена маса рухомої мембрани та рідини у пульсаторі;

– приведена маса рухомої мембрани та рідини у пульсаторі; ![]() – демпфування, яке виникає за рахунок деформації гумової мембрани;

– демпфування, яке виникає за рахунок деформації гумової мембрани; ![]() – пружна характеристика мембрани;

– пружна характеристика мембрани;

![]() – переміщення рухомої мембрани.

– переміщення рухомої мембрани.

Для

подальшого аналізу перепишемо рівняння у вигляді:

![]() ,

(2)

,

(2)

де ![]() – механічна постійна часу мембрани;

– механічна постійна часу мембрани;  – механічний коефіцієнт демпфування;

– механічний коефіцієнт демпфування;

![]() – відповідні коефіцієнти підсилення.

– відповідні коефіцієнти підсилення.

Провівши

ліанерізацію рівняння (2) відповідно отримаємо систему за рівнянь яка має вигляд:

, (3)

, (3)

де ![]()

Систему

рівнянь (3) вирішено методом гармонічної лінеаризації при переході до

безрозмірного часу ![]() . З урахуванням безрозмірного часу рівняння приймають вигляд:

. З урахуванням безрозмірного часу рівняння приймають вигляд:

, (4)

, (4)

де ![]() - зрушення фази

вхідного сигналу відносно фази першої гармоніки вимушених коливань мембрани яку

знаходимо у вигляді:

- зрушення фази

вхідного сигналу відносно фази першої гармоніки вимушених коливань мембрани яку

знаходимо у вигляді:

![]() .

(5)

.

(5)

Виключивши з

рівняння (4) проміжну змінну ![]() , отримаємо:

, отримаємо:

![]()

(6)

(6)

З урахуванням (2.1)

отримаємо:

(7)

(7)

Підставивши в

рівняння вирази для ![]() та його похідних з

при рівнянням коефіцієнтів при

та його похідних з

при рівнянням коефіцієнтів при ![]() в обох частинах

рівняння отримаємо рівняння для

визначення амплітуди А .

в обох частинах

рівняння отримаємо рівняння для

визначення амплітуди А .

Рівняння

амплітуди:

(8)

(8)

Звідки амплітуда коливань:

. (9)

. (9)

Проведемо

математичне моделювання залежності амплітуди коливань пульсатора від частоти

коливань у межах ![]() при наступних умовах:

при наступних умовах:

![]()

;

; ![]() ;

;

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

;  ;

; ![]() .

.

Зміна ![]() проводилась від 8

проводилась від 8 ![]() до 24

до 24![]() кратністю 4

кратністю 4![]() .

.

Для

проведення розрахунків за допомогою програмного продукту «Мatchad» для введення

даних були зроблені заміни: Тм

= Т1; ![]() ;

; ![]() ; Р01 = Р1;

Рзл = Р2.

; Р01 = Р1;

Рзл = Р2.

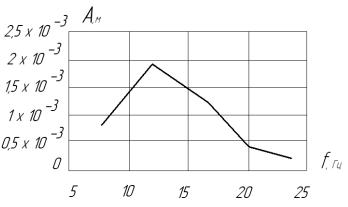

Нижче

приведено результати розрахунку значення величини амплітуди коливань мембрани

камери пульсації від частоти її коливань.

|

|

|

Рис. 2 – Зміна величини амплітуди коливань мембрани камери

пульсації від частоти коливань |

З

графіка рис. 2 отримано, що максимальна амплітуда коливань мембрани камери

пульсації знаходиться при частоті f

= 12-14 Гц.

Величина амплітуди коливань у насадку, згідно

рівності об’ємів рідини, які перетікають з камери пульсації у насадок,

визначається за формулою:

, (10)

, (10)

а швидкість руху рідини на виході з насадка розраховується

за формулою:

![]() . (11)

. (11)

Тоді силу тиску у насадку пульсатора, що діє на робочі тіла (кульки),

визначаємо за формулою:

(12)

(12)

З аналізу

побудованої моделі коливання мембрани камери пульсації вібраційного приводу

встановлено нелінійний характер залежності амплітуди коливань від частоти і

відповідно тиску у насадку. Отримані залежності дозволяють оцінити динамічний тиск та максимальну швидкість струменя,

що виникає у насадку в залежності від частоти коливань приводу обладнання.

Висновки

З аналітичної

моделі, яка запропонована, встановлено, що максимальна продуктивність

обладнання та сила удару кульки по поверхні може бути досягнута на частотах

коливань мембрани від 12 Гц до 14 Гц.

Застосування

зворотного клапану дозволяє збільшити частоту коливань мембрани камери

пульсації, що веде до підвищення продуктивності процесу.

Для

підтвердження отриманих результатів необхідно провести експериментальні

дослідження, за допомогою

багатофакторного експерименту, силових

характеристик робочого органа від його конструктивних параметрів та режимів

роботи приводу.

Література

1. Шнейдер

Ю. Г. Эксплуатационные свойства деталей с регулярным микрорельефом / Ю. Г.

Шнейдер. − Л.: Машиностроение, Ленингр. отд-ние, 1982. − 248 с.:

ил.

2. Одинцов

Л. Г. Финишная обработка деталей алмазным выглаживанием

и вибровыглаживанием / Л. Г. Одинцов. − М.: Машиностроение, 1981. − 160 с.

3. Гордєєв О.А. Технологічні методи підвищення довговічності вузлів

ковзання обладнання легкої промисловості /

О.А. Гордєєв., А.К. Кармаліта,

//

Вісник ХНУ. Технічні науки. – 2013. – № 3. – С. 47–52.

4. Гордєєв О.А. Технологія та

вібраційне обладнання для нанесення маслоутримуючих лунок на поверхні ковзання

/ О.А. Гордєєв., А.К. Кармаліта // Materiali VIII miedzynarodowej

naucowi-practicznej konferencji «NAUKA I INOWACJA – 2012» 07-15 pazdziernika

2012 roku. Volume 21 Techniczne nauki. / Przemysl. Nauka I studia. 2012. С

9-11.

5. Гордєєв Олексій. Вібраційне обладнання для

нанесення мастилоутримуючих лунок / О. Гордєєв,

А. Кармаліта // МСУИЛМ-11 : тези

доповідей. – Львів, 2013. – С. 65- 66.

6. Пат. на корисну модель 81625

України, МПК В24C 1/00. Вібраційний пристрій для нанесення масло утримуючих лунок

на шийках валів / М.Є. Скиба, А.К. Кармаліта, О.А. Гордєєв (Україна); заявник і патентовласник Хмельницький

нац. ун-т.– u 201214215; Заяв.

13.12.2012; Опубл. 10.07.2013, Бюл. № 13. – 3 с.