Д. т. н.,

профессор Кондращенко Е. В., к. т. н.,

доцент Качура А. А.

Харьковская национальная академия городского хозяйства,

Украина

Д. т. н.,

профессор Кондращенко В. И.

Московский государственный

университет путей сообщения (МИИТ), Россия

ПРИМЕНЕНИЕ РОТАЦИОННОЙ ТЕХНОЛОГИИ ПРИ

ИЗГОТОВЛЕНИИ МОНОЛИТНЫХ ДИСПЕРСНО-АРМИРОВАННЫХ БЕТОННЫХ КОНСТРУКЦИЙ

Рассмотрены

технологические особенности процесса бетонирования монолитных конструкций из

сталефибробетонных смесей по ротационной технологии

В настоящее время одним из

перспективных направлений в строительстве является монолитное возведение зданий

и сооружений. Доля монолитного строительства в общем объеме используемого

бетона и железобетона во всем мире достигает более 50 % [1-3].

Аналитический обзор научной технической

информации и проектной документации показал, что в последние десятилетия

успешно возводятся монолитные и каркасно-монолитные здания и сооружения разнообразных

архитектурных форм, планировочных решений и назначения. В практику строительства

стали активно внедряться современные строительные смеси, высокоэффективные

технологии бетонных работ, причем широкое применение получили фибробетоны,

отформованные из бетонных смесей, содержащих полимерную или стальную фибру [1,

3-5]. На сегодняшний день номенклатура изделий и конструкций из фибробетонных

смесей значительно возросла. Строительные компании ведущих стран мира ФРГ,

Японии, США, Великобритании, России и др., стали успешно применять

сталефибробетонные смеси при строительстве и ремонте дорог, взлетных полос, туннелей,

терминалов, при устройстве полов производственных зданий, при возведении монолитных

фундаментов, при строительстве плотин [1-4].

Эффективность

применения сталефибробетона (СФБ) подтверждают результаты научно-практической

конференции по современным методам армирования, проведенной политехническим

университетом и компанией «Северсталь-метиз» в Санкт-Петербурге в 2007 году, на

которой фибробетон определен, как бетон, армированный стальными или полимерными

фибрами, полученный из рационально подобранной бетонной смеси, состоящей из

вяжущего, заполнителей, воды, дисперсной арматуры в количестве 3-5 % по объему

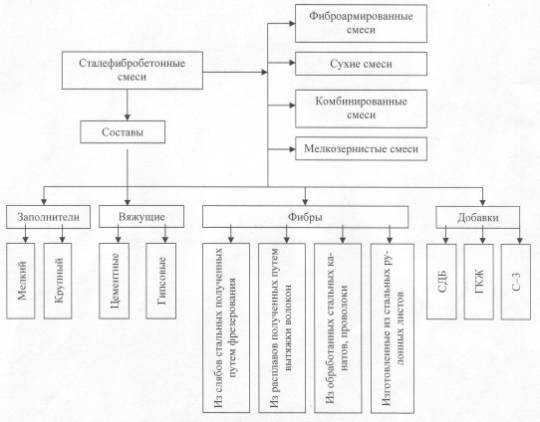

и добавок. Классификация СФБ-смесей приведена на рис. 1.

Рис. 1 – Классификация СФБ-смесей

В Европе

ежегодно производится и потребляется при выполнении бетонных работ более 300

тыс. тонн различных стальных фибр, в России – 7 тыс. тонн [2, 3]. Однако практика

показала, что существующие способы получения СФБ-смесей не исключает образование

«ежей» – комкования фибры, что существенно влияет на равномерное распределение

дисперсной арматуры в объеме материала, снижает качество бетона, его

физико-механические и эксплуатационные свойства [1, 6, 7].

Экспериментально установлено,

что для достижения наибольшей эффективности применения СФБ в строительстве необходимо

особое внимание уделить: способам введения фибр в бетонную смесь с целью

обеспечения равномерного их распределения в матрице бетона; подбору составов бетонных

смесей с учетом максимального процента армирования дисперсной арматурой и

другим технологическим аспектам получения СФБ заданных свойств. Поэтому вопросы

совершенствования технологии бетонных работ на основе СФБ смесей при

современном объеме монолитного строительства постоянно находятся в центре

внимания и являются актуальными для исследования.

В данном направлении на

протяжении ряда лет группой российских и украинских ученых совместно проводятся

научно-исследовательские работы по усовершенствованию технологического процесса

бетонирования монолитных и сборных конструкций из СФБ-смесей по ротационной

технологии с применение роторных метательных устройств [6-9].

Исследования показали, что

наиболее перспективной для получения СФБ является усовершенствованная

двухроторная метательная головка, лопасти роторов у которых выполнены из

эластичных трубчатых элементов. Конструкция такой метательной головки была разработана

д.т.н., проф. Дюженко М. Г., усовершенствованна под руководством д.т.н., проф.

Кондращенко В. И. и защищена патентом России [10,

12, 13].

В основу усовершенствования роторного

метателя положены результаты численного моделирования процесса ротационного

уплотнения. При этом предлагаемые усовершенствования были направлены на

снижение угла метания β метаемой роторами бетонной смеси, что позволяет

повысить однородность ее уплотнения. Поставленная задача достигается тем, что

предлагаемая усовершенствованная конструкция установки для ротационной укладки

растворных и бетонных смесей имеет станину, приводы, бункер, питатель и

метатель с встречно вращающимися и находящимися в зацеплении с образованием полости

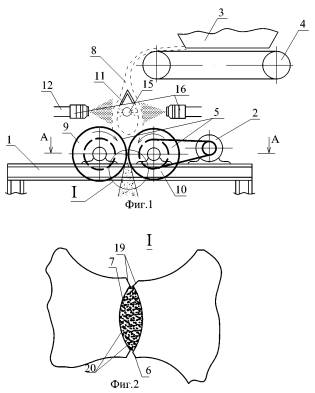

для элементарной порции метаемой смеси роторы (рис. 2).

Рис. 2 – Усовершенствованная конструкция роторного метателя по

патенту [11]

Фиг. 1 – установка; фиг.2 – то

же, узел 1 на фиг.1: 1 – станина; 2 – привод; 3 – бункер; 4 – ленточный

питатель; 5 – метатель; 6 – полость с элементарной порцией 7 метаемой смеси; 8

– растворная или бетонная смеси; 9, 10 – роторы; 11 – рассекатель; 12 – система

доувлажения смеси; 15, 16 – форсунки соответственно для увлажнения внутренних и

внешних слоев смеси; 19, 20 – соответственно выступы и впадины роторов

Установка снабжена установленным на входе

в метатель рассекателем, системой увлажнения загруженной смеси, узлом

периодической остановки питателя и гитарой-синхронизатором, причем система

увлажнения загруженной смеси состоит из регулируемой гидромагистрали и

соединенных с ней форсунок для увлажнения внутренних и внешних слоев смеси.

Узел периодической остановки питателя выполнен в виде связанного с приводом

питателя храпового механизма, гитара-синхронизатор кинематически связана с

питателем и смонтирована на соединенных с приводом валах роторов с возможностью

изменения расстояния между роторами, что позволяет применять заполнители разных

фракций. Повысилась надежность герметичности полости для элементарной порции

смеси, что исключает потери смеси и обеспечивает равномерное метание, а,

следовательно, улучшает качество изделий. При этом исходная смесь может быть

приготовлена в смесителе любого типа, так как для исключения пыления лишь

слегка увлажняется.

Поверхность роторов выполнена в виде

чередующихся выступов и впадин, радиус которых значительно превышает радиус

выступов, а выступы роторов находятся напротив друг друга с образованием

полости между двумя впадинами для укрупненной элементарной порции метаемой

смеси.

Применение усовершенствований конструкции

роторного метателя, позволяет:

– придать дополнительный вертикально

направленный к уплотняемой поверхности импульс метаемым порциям бетонной смеси,

чем достигается повышение степени уплотнения смеси при снижении угла метания b;

– увеличить порции

метаемой смеси и ее симметричность, чем достигается повышение

производительности установки, уменьшение угла метания b и, следовательно, снижение отскока бетонной смеси;

– обеспечить равномерное

и быстрое (за доли секунды) увлажнение всей порции смеси и придание ей

необходимой связности;

–

расширить диапазон применяемых сырьевых материалов (цемента, химических добавок

и др.), недопустимых при традиционном приготовлении смеси из-за ухудшения ее

удобоукладываемости и свойств затвердевшего раствора или бетона;

– обеспечить дискретную

подачу на метатель укрупненных связных порций, что, наряду со снижением угла

метания b, сохраняет стабильность

состава и водоцементного отношения бетонной смеси из-за уменьшения уноса воды и

мелких частиц воздушным потоком;

– сохранить

гранулометрический состав заполнителя без и с применением эластичных элементов,

а также позволяет более широко варьировать крупностью заполнителей без

изменения межроторного расстояния, что упрощает конструкцию установки.

Необходимо отметить, что

метательное устройство – роторная головка, является съемным рабочим узлом, который агрегатируется

в общую конструктивно-технологическую систему бетоноформовочного комплекса [8,

9, 11]. Испытания показали, что при бетонировании монолитных конструкций из

сталефибробетонных смесей метательная головка может монтироваться на самоходный

тележки или, при больших объемах работ, – на стреле

бетоноукладчика, который оснащен расходным бункером для фибр,

конвейером-питателем для подачи бетонной смеси или ее компонентов в зону

действия роторов.

Конструктивные

особенности роторного метателя позволяют усилить импульс от разжимающихся

эластичных элементов на поверхности роторов, что достигается дополнительным

введением пружин [13]. При этом эффекты по снижению

угла метания b и обеспечения степени уплотнения смеси при меньшем числе оборотов

роторов повышаются.

При укладке сухих смесей узел формования дополнительно снабжается системой

увлажнения путем распыления воды форсунками, управляемыми автоматически [9,

10]. Общий вид опытного образца современного метательного устройства приведен

на рис. 3.

Рис. 3 [13] Опытный образец усовершенствованного

роторного метательного устройства

Роторы смонтированы так, что они в процессе работы

непрерывно взаимодействуют между собой во всех фазах перемещения друг

относительно друга. Такое конструктивное решение уменьшает захват воздушных

масс, а перемещение смеси производится путем защемления элементарных порций в

полостях между лопастями роторов. Для

обеспечения подачи из рабочего пространства равных порций смесей в формующей

конструкции узла предусмотрена система подачи материала с повышенной точностью

дозировки.

Экспериментально установлено и

теоретически обосновано, что устройство позволяет в широких пределах

варьировать параметры технологического процесса при бетонировании монолитных

или сборных конструкций из СФБ смесей различного состава, изменяя частоту

вращения роторов и скорость подачи материалов в зону их действия. При исследовании рабочих

режимов получения СФБ по ротационной технологии проанализированы способы

введения фибр, максимальный их расход на 1 м3 бетонной смеси, остаточное

содержание фибр в матрице бетона, однородность и прочность СФБ. Навеска фибры определялась

расчетом с учетом требуемого процента армирования и принималась не более 4,5 %

по объему [9, 11].

Поиск оптимальных методов

введения фибр в исходную бетонную смесь показал, что при раздельной, но

одновременной подаче фибры и бетонной смеси (или ее компонентов) в зону

действия роторов, обеспечивается однородность их распределения по объему матрицы

бетона, а остаточное содержание фибры соответствует расчетному.

Необходимо отметить, что

ротационная технология получения СФБ позволяет применять мелкозернистые, сухие,

и смеси, содержащие крупный заполнитель. При бетонировании монолитных

конструкций по ротационная технологии возможно применять как подвижные смеси с

ОК равной 4-7 см, так и жесткие до 60 с.

Скоростная съемка процесса

бетонирования методом силового уплотнения показала, что технологический процесс

значительно упрощается. Отдельные технологические операции, характерные для

традиционного способа бетонных работ, такие как: дозировка, перемешивание,

введение фибр, укладка и уплотнение выполняются в едином технологическом цикле,

что существенно сокращает трудоемкость процесса, время выполнения работ и

уменьшает расход материала.

Так, применение дисперсной арматуры уменьшает или

полностью исключает арматурные работы, что позволяет сократить трудозатраты

только на арматурные работы до 40 %,

уменьшить толщину изделий и снизить массу конструкции до 15 %. При этом

наблюдается повышение ряда физико-механических свойств и эксплуатационных

качеств СФБ. Испытания показали, что

пределы прочности повышаются при изгибе до 3 раз, при сжатии – в 1,5 раза, трещиностойкость –

в 2,5 раза и морозостойкость в 2 раза [7, 9, 11].

Литература:

1.

Рабинович Ф.Н. Композиты на основе дисперсно-армированных бетонов. Вопросы

теории и проектирования, технология, конструкции: Монография.- М: АСВ, 2004.-

560 с.

2.

www.cdaquatics.co.uk./cala

log/,

fibrin - concrete - p - 422. html.

3.

Богатина А.Ю., Моргун Л.В. Фибробетон для перекрытий каркасных зданий

// Пром. и градж. стр-во. 2005. № 2.

4.

Иозеф Книтл, Max Boegl.

Использование самоуплотняющегося сталефиб-робетона при производстве железобетонных

конструкций // Бетонный завод. 2008. № 03.

5.

Емельянова И.А. Машины и оборудование для возведения зданий и сооружений

из монолитного железобетона. - X.: Факт, 2008. - 376 с.

6.

Качура А.А., Кондращенко Е.В., Костюк Н.Г., Гребенников Д.А.

Ударно-импульсный способ формования армоцементных изделий // Коммунальное хозяйство

городов: Научн.-техн. сб. Вып. 86.- К.: Техниса, 2004. - С. 108-111.

7.

Кондращенко В.И., Дюженко М.Г., Качура А.А. Новая технология механического

торкретирования, элементы теории, перспективы практического применения // Наука

и технология силикатных материалов - настоящее и будущее: Тр. междунар.

науч.-практ. конф. T.V.

- 2008. - С.8-15.

8.

Дюженко М.Г., Качура А.О., Костюк М.Г., Войтюк Ю.В., Третинник М.О.,

Радван Ібрахім. Струменеві бетонування та безвихрові пристрої для його реалізації // Промислова гідравліка i

пневматика. - № 4, 2006. - С.27-30.

9.

Качура А.А., Кондращенко Е.В. Получение дисперсно-армированных бетонов

по ротационной технологии // Коммунальное хозяйство городов: Научн.-техн. сб.

Вып. 95.- К.: Техника, 2010.

10.

Гусев Б.В., Дюженко М.Г., Кондращенко В.И., Носальский СА. Метательное

устройство для укладки и уплотнения бетонных и других строительных смесей.

Патент России №221 730, Кл.В28. Бюл №33 от. 27.11.2003.

11.

Дюженко М.Г., Качура А.А. и др. Ударно-импульсный способ уплотнения

бетонной смеси - как высокоэффективная, экологически чистая, энергоре-сурсосберегающая

технология производства армоцемента и изделий из него //

Науковий вісник Одес. держ. акад. буд1вництва i арх1тектури. Вип.25 - Одеса: ОДАБА, 2007. - С. 14-18.

12.

Кондращенко В.И.,

Кондращенко Е.В., Гузенко С.В., Гребенников Д.А., Ковревский А.П., Чан Тхи Тху

Ха. Установка для ротационной укладки растворных и бетонных смесей. // Патент

РФ № 85117.

13.

Кондращенко В.И.,

Кондращенко Е.В., Гузенко С.В., Гребенников Д.А., Ковревский А.П., Чан Тхи Тху

Ха. Установка для ротационной укладки растворных и бетонных смесей. // Патент

РФ № 84296.