Д.т.н. И. Е. Семенов,

к.т.н. С. В. Поворов, к.т.н. Рыженко С.Н.,

к.т.н. Шинкаревич Ю.П.

МГТУ им.

Н. Э. Баумана. e-mail: sieprof@mail.ru

Исследования процессов знакопеременной формовки для

получения элементов плоских теплообменников.

В теплоэнергетике широкое применение находят теплообменные устройства, в которых процесс передачи тепла осуществляется через тонкую гофрированную стенку. Элементы таких теплообменников получают штамповкой, однако из-за больших габаритов теплообменных панелей и развитого рельефа требуется прессы с большой энергоемкостью и дорогостоящая металлоемкая оснастка к ним. Так же плоские панели, имеющие продольные каналы могут быть получены на стане локальной, формовки разработанном в МГТУ им. Н.Э.Баумана. Формовка всех каналов на данном стане происходит за один проход при перемещении стола с профилированной матрицей и заготовкой под валком с эластичным покрытием, при предварительном прижиме валка к заготовке. Стоимость стана локальной гибки формовки несколько ниже стоимости профилегибочного стана, однако на нем нельзя осуществить непрерывный процесс формовки. Непрерывную формовку можно осуществить, если вместо подвижного стола расположить вращающийся профилированный валок, как в клети профилегибочного стана. При этом формовка всех каналов по ширине заготовки будет осуществляться одновременно, за счет собственного утонения заготовки, при этом ширина получаемой детали равна ширине заготовки. В зависимости от глубины формовки может потребоваться несколько клетей для постепенного увеличения глубины каналов. Реализация процесса формовки продольных каналов на профилегибочном стане позволит значительно сократить необходимое количество клетей и длину линии по сравнению с традиционным процессом профилирования на таком стане, а так же увеличит производительность по сравнению со станом локальной формовки и позволит получать детали большой длины. Однако следует отметить, что при такой формовке каналов утонение листовой заготовки будет не равномерным. Утонение заготовки максимально у вершины формуемого канала и снижается до минимального значения у его основания.

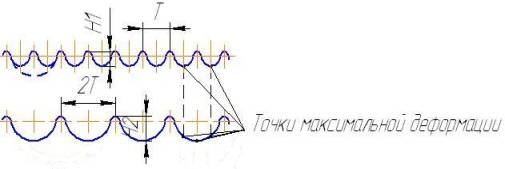

Для устранения данного

недостатка при получении плоских панелей с продольными каналами предлагается

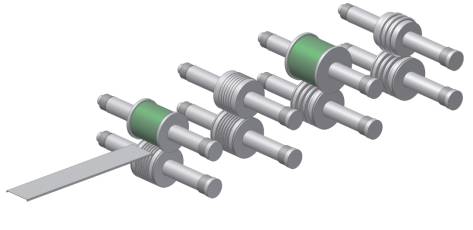

процесс формовки в последовательных калибрах рис. 1. со схемой знакопеременной

формовки. На рисунке 1 представлена

схема калибровки в четырех клетях.

Рис. 1. Схема последовательной

формовки каналов в четырех калибрах.

В данной схеме нижние валки четырех калибров являются приводными, верхние – холостыми. Верхние валки первого и третьего калибра имеют эластичную оболочку, поджатую с торцов металлическими шайбами (рис. 1). Оба валка второго и четвертого калибров жесткие. Профили нижних валков первого и второго калибров совпадают, так же совпадают профили нижних валков третьего и четвертого калибров.

Что бы максимально использовать металл заготовки в третьем и четвертом калибрах реализуется процесс знакопеременной формовки, суть которого заключена в выворачивании гребня канала через один раз и отражена на рис. 2., где представлен вид заготовки после прохождения второй и четвертой клетей.

|

|

|

|

Т – ширина канала

после прохода второго калибра;

H1-высота канала после прохода второго калибра; H2- высота канала после

прохода четвертого калибра; Рис.

2.

Схема, иллюстрирующая метод знакопеременной формовки каналов. Благодаря

применению последовательно расположенных калибров становится возможным

регулировать натяжение листа между проходами. Нижние валки клетей имеют общий

привод с передаточным отношением равным единице. Растяжение полосы между

клетями достигается за счет увеличения диаметра приводного валка последующей

клети на 2 – 3% относительно валка предыдущей клети, таким образом линейная

скорость в последующей клети будет выше и силы трения будут создавать

растягивающие напряжения, при этом будет небольшое проскальзывание заготовки

относительно приводного валка. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Что бы максимально использовать металл заготовки в третьем калибре реализуется процесс знакопеременной формовки. Процесс деформирования заготовки происходит следующим образом. В начальный момент времени валки обеих клетей разведены на величину равную толщине заготовки, край заготовки заправлен в первую клеть. Из этого положения верхний валок первой клети начинает опускаться на расчетную величину, прижимая заготовку к профилированному валу и деформируя ее. После чего нижние валки обеих клетей приводятся в движение с заданной угловой скоростью, которая соответствует скорости прокатки 5-15 м/мин. При этом передний край заготовки удерживается от вертикального перемещения. После того как передний край заготовки заходит во вторую клеть, верхний валок последней опускается на заданную величину, увеличивая глубину канала и обеспечивая необходимый прижим заготовки к приводному валку для создания в заготовке растягивающих напряжений. В третьей клети верхний вал с эластичной оболочкой прижимается к заготовке и происходит ее деформирование и выворачивание части (через один канал) полученных ранее каналов. В четвертой клети верхний вал с жестким валком опускается, при этом происходит увеличение глубины вывернутых в предыдущей клети каналов.

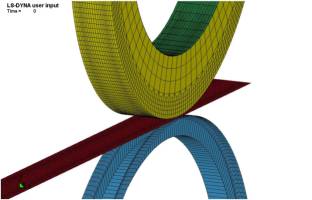

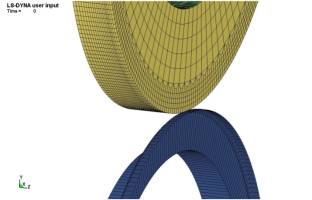

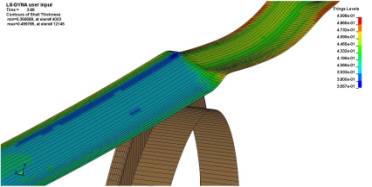

Для определения напряженно деформированного состояния заготовки и эластичного инструмента, а так же для определения энергосиловых параметров процесса была разработана математическая модель с использованием специализированного программного комплекса Ansys/Ls-Dyna. Так как все каналы формуются одновременно, то напряженно- деформированное состояние всех каналов, за исключением крайних правого и левого, будет одинаковым не зависимо от количества каналов. Кроме того, каждый канал имеет плоскость симметрии расположенную перпендикулярно оси валка и проходящую через вершину канала. Принимая указанные выше допущения, становится возможным рассматривать при моделировании не всю заготовку сразу, а только ту ее часть, в которой будет отформована только половина (по ширине) одного канал. Благодаря этому значительно сокращается размерность задачи, т. е. количество ячеек и узловых точек расчетной сетки. Так же, в целях сокращения размерности задачи, было принято, что верхний валок первой клети и профилированные валки являются абсолютно жесткими телами, поэтому в модели отражена только их контактная рабочая поверхность. Вид расчетной модели построенной с учетом принятых допущений представлен на рис. 3 а-д.

|

|

|

|

а – общий вид. |

|

|

|

|

|

б – первый калибр. |

в – второй калибр. |

|

|

|

|

г – третий калибр |

д – четвертый калибр |

|

Рис. 3. Расчетная модель. Листовая заготовка толщиной 0,5мм выполнена из

коррозионностойкой стали 08Х18Н10Т со следующими механическими свойствами:

предел текучести 400МПа, модуль упругости первого рода 1,96х105

МПа, модульупрочнения 1100 МПа, коэффициент Пуассона 0,3. |

|

При описании контакта были приняты коэффициенты трения: между профилированными валками и заготовкой 0,1, между заготовкой и эластомером µ = 0,14, между эластомером и жестким валом 0,14.

|

|

|

|

На рис. 4 показаны поля

толщин листовой заготовки при формовке в четвертой клети. Из рисунка видно, что

минимальное значение толщины составляет 0,35мм в зоне перехода от плоской части

заготовки к выпуклой. Толщина отформованной стенки составляет 0,39мм у основания

и 0,4мм у вершины. Что говорит о достаточно равномерном утонении листовой

заготовки при знакопеременной формовке.

|

|

|

Рис. 4. Поля толщины заготовки |

Для проверки адекватности теоретических решений реальному технологическому процессу нами проведены экспериментальные исследования процесса знакопеременной формовки каналов в листе на универсальном многоклетьевом стане, показанном на рисунке 5. На данном стане были использованы первые четыре клети в соответствии со схемой рис.1.

|

|

|

Рис. 5. Многоклетьевой стан с экспериментальными калибрами |

Геометрические размеры и конструктивные элементы калибров полностью соответствуют принятым при математическом моделировании. В соответствии с предложенной схемой, первый калибр оборудован эластичным рабочим инструментом. Во второй клети оба валка являются жесткими для увеличения степени деформации заготовки. В третьей клети, где происходит выворачивание заготовки, верхний валок имеет эластичную оболочку. В четвертой клети оба валка жесткие, здесь происходит увеличение глубины каналов и их калибровка.

|

|

|

|

На рис. 6 показан вид заготовки при ее выходе из последней формообразующей клети. Так же на рисунке виден участок перехода, слева часть заготовки прошедшая три клети, справа (со стороны калибра) заготовка прошедшая все формообразующие клети.

|

|

|

Рис. 6. Заготовка при выходе из 4 клети |

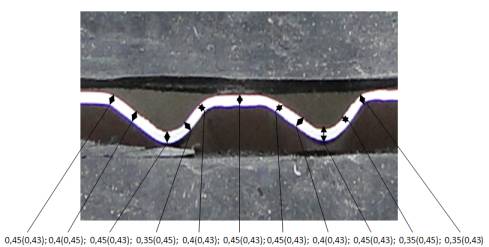

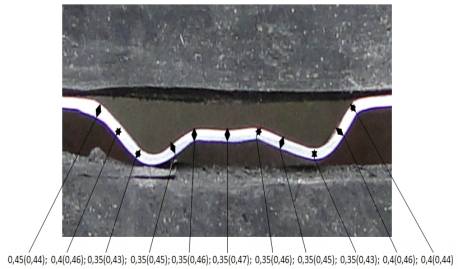

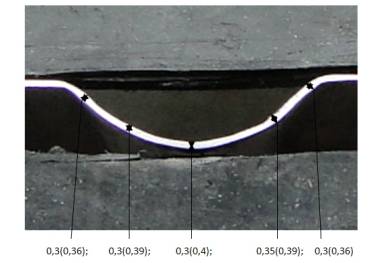

Из отформованных заготовок были вырезаны образцы для измерений. Измерения проводились путем фотосъемки и последующей компьютерной обработки образцов. На рис. 7 показана фотография среза сечения образца, прошедшего первые две клети, а на рис. 8 и 9 показаны заготовки прошедшие первые три клети и четыре соответственно. На фотографиях представлены результаты замера толщины заготовки в разных местах сечения и в скобках представлены результаты, полученные расчетом.

|

|

|

Рис. 7. Сечение заготовки после прохода во второй клети |

|

|

|

Рис. 8. Сечение заготовки при выходе из 3 клети |

|

|

|

Рис. 9. Сечение заготовки при выходе из 4 клети |

Результаты измерений толщины заготовки приведены в таблице 1.

|

|

Таблица

1 |

||||||||

|

|

№ клети |

||||||||

|

I |

II |

III |

IV |

||||||

|

Теор. |

Эксп. |

Теор. |

Эксп. |

Теор. |

Эксп. |

Теор. |

Эксп. |

||

|

толщина [мм] |

в вершине |

0,5 |

0,5 |

0,43 |

0,45 |

0,48 |

0,45 |

0,4 |

0,41 |

|

в зоне перехода |

0,5 |

0,5 |

0,45 |

0,45 |

0,45 |

0,45 |

0,39 |

0,41 |

|

Сравнивая

значения геометрических размеров и толщин по сечению отформованной детали

полученные методом моделирования и экспериментальным путем можно заметить, что

для случая формовки заготовки из нержавеющей стали (толщиной до 0,5 мм), так

же и для заготовок из алюминиевых

сплавов, (толщиной до 0,8 мм) максимальные отклонения наблюдаются лишь в клетях

с эластичным инструментом и, как правило, не превышают 15%. Поэтому точность результатов, полученных с

помощью предложенных математических моделей, вполне приемлема для практических

расчетов процессов деформирования листового металла эластичным и жестким

рабочим инструментом с использованием метода знакопеременной формовки.

Литература.

1. Семенов

И.Е., Рыженко С.Н.., Поворов С.В. ИССЛЕДОВАНИЕ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО

СОСТОЯНИЯ ЭЛАСТИЧНОГО РАБОЧЕГО ИНСТРУМЕНТА И ТОНКОЛИСТОВОЙ ЗАГОТОВКИ В ПРОЦЕССЕ

ЛОКАЛЬНОЙ ФОРМОВКИ А ТАКЖЕ ОПРЕДЕЛЕНИЕ ЭНЕРГОСИЛОВЫХ ПАРАМЕТРОВ ПРОЦЕССА. Сборник

трудов Седьмой конференции пользователей программного обеспечения CAD-FEM GmbH.

(Москва, 25-26 апреля 2007 г.). / Под ред. А. С. Шадского. - М.: Полигон-пресс,

2007.