Технические науки / 4 Транспорт

Д.т.н. Кукис В.С., д.т.н. Романов В.А., д.т.н.

Малоземов А.А.

Южно-Уральский государственный университет

д.т.н. Куколев М.И., Дворцов В.С., Вильдяева С.

Н.

Санкт-Петербургский государственный политехнический

университет

Повышение эффективности поршневых

тепловых

двигателей за счет использования вихревых труб

Вихревые трубы (ВТ), являющиеся

устройствами, реализующие эффект Ранка-Хилша и разделяющие поток сжатого газа

или жидкости на две составляющие ‑ горячую и холодную, весьма широко используются

в различных областях техники [1, 2]. Они представляют собой простое, надежное и

недорогое устройство, не требующее специализированного обслуживания (рис. 1).

Рис.1.

Принципиальное устройство вихревой трубы:

Рис.1.

Принципиальное устройство вихревой трубы:

1 – корпус; 2 –

завихритель тангенциального типа для подачи газа или жидкости; 3 – патрубок

выхода холодного потока; 4 – центральная зона холодных течений; 5 – периферийное

вихревое течение; 6 – дроссельный кран (вентиль)

Однако в

литературе практически отсутствуют примеры использования ВТ в тепловых

двигателях ‑ поршневых ДВС (ПДВС) и поршневых двигателях с внешним

подводом теплоты, в частности, в двигателях Стирлинга (ДС). В докладе

представлены некоторые авторские разработки в этой области.

Одним из

возможных направлений использования ВТ в ПДВС является их применение в системах

охлаждения.

На рис.

2 показана принципиальная схема системы жидкостного охлаждения поршневого ДВС, в

которой для охлаждения радиатора используется холодный поток воздуха, выходящий

из ВТ.

Рис. 2. Система жидкостного охлаждения

поршневого двигателя внутреннего сгорания (вариант 1):

1 ‑ поршневой ДВС; 2 – выпускные коллекторы; 3 ‑

впускные коллекторы;

4 ‑выхлопная труба; 5 – турбина; 6 нагнетатель; 7 ‑ патрубок; 8 – вихревая

труба; 9 – кожух; 10 – радиатор; 11 – подводящий трубопровод; 12 – отводящий

трубопровод

Представленная

на рис. 2 система жидкостного охлаждения работает следующим образом. Отработавшие

газы ПДВС по выхлопной трубе поступают

в газовую турбину, которая приводит в действие нагнетатель. Нагнетатель по

патрубку подает атмосферный воздух в ВТ. Охлажденный в ВТ воздух по кожуху

поступает на обдув радиатора. Поскольку перепад температур охлаждающей жидкости

и обдувающего радиатор охлажденного воздуха существенно больше, чем при обдуве

атмосферным воздухом, поверхность охлаждения радиатора может быть существенно

уменьшена при сохранении прежнего теплосъема:

![]() (1)

(1)

где Q – количество теплоты, отводимой от охлаждающей

жидкости (теплосъем); k – коэффициент

теплопередачи от охлаждающей жидкости к воздуху; F – поверхность охлаждения радиатора; Tохл.ж. –

средняя температура охлаждающей жидкости в радиаторе Tвозд. –

средняя температура воздуха, обдувающего радиатор.

По

сравнению с традиционным вариантом в рассмотренной системе жидкостного

охлаждения обеспечивается полное исключение затрат части мощности, развиваемой

двигателем (до 10 %), для привода вентилятора и, как следствие, снижение

расхода топлива на производство единицы полезной мощности, снимаемой с

коленчатого вала двигателя для использования потребителем, а также уменьшение

охлаждаемой поверхности радиатора за счет снижения температуры воздуха,

используемого для охлаждения жидкости в радиаторе, что приводит к уменьшению

его габаритов, массы и стоимости.

Другой

возможный вариант системы жидкостного охлаждения поршневых ДВС с использованием

ВТ показан на рис.3 [3]. В этом случае система жидкостного охлаждения

функционирует следующим образом. При работе двигателя на эксплуатационных режимах охлаждающая жидкость по трубопроводу охлаждающей

жидкости 7 через входной кран охлаждающей жидкости 5 поступает в ВТ. При этом

разделительный кран 4 закрыт. В ВТ охлаждающая жидкость разделяется на два

потока: горячий и холодный. Горячий поток через кран трубопровода горячего

потока направляется в тепловой аккумулятор, где отдает часть энергии,

охлаждается и направляется в рубашку охлаждения двигателя, смешиваясь по дороге

с холодным потоком, прошедшим через кран 15 трубопровода холодного потока.

Необходимая температура охлаждающей на входе в рубашку охлаждения обеспечивается

регулированием положения входного крана охлаждающей жидкости 5, крана 3 трубопровода

горячего потока и крана 15 трубопровода холодного потока, которое производится

блок управления 6, получающим сигнал от датчика температуры охлаждающей жидкости

8. Циркуляция охлаждающей жидкости осуществляется жидкостным насосом.

Рис. 3. Система жидкостного охлаждения

поршневого двигателя внутреннего сгорания (вариант 2):

1 – тепловой аккумулятор; 2 – вихревая труба; 3 ‑

кран трубопровода горячего потока; 4 ‑ разделительный кран; 5 – входной

кран охлаждающей жидкости; 6 блок управления; 7 ‑ трубопровод охлаждающей

жидкости; 8 – датчик температуры охлаждающей жидкости; 9 – поршневой ДВС; 10 – датчик

температуры смазочного масла; 11 – кран маслопровода; 12 – маслопровод; 13 – обратный

клапан; 14 ‑ жидкостный насос; 15 ‑ кран трубопровода холодного

потока

При

пуске холодного двигателя кран охлаждающей жидкости 5, кран 3 трубопровода

горячего потока и кран 15 трубопровода холодного поток закрыты, а

разделительный кран 4 открыт. Теперь охлаждающая жидкость поступает в тепловой

аккумулятор, нагревается и поступает в рубашку системы охлаждения двигателя. В

то же время сигнал с датчика температуры смазочного масла 10 через блок

управления обеспечивает открытие крана 11 маслопровода, которое поступает в

тепловой аккумулятор и нагретое, через обратный клапан 14, возвращается в

поршневой двигатель внутреннего сгорания 1. После достижения рабочей

температуры охлаждающей жидкости и смазочного масла датчики температуры и

подают сигнал на блок управления, и система начинает функционировать как при работе двигателя на эксплуатационных

режимах.

По

сравнению с обычной в предлагаемой системе жидкостного охлаждения обеспечиваются:

- полное

исключение затрат части мощности, развиваемой поршневым двигателем внутреннего

сгорания (до 10 %), для привода вентилятора и, как следствие, снижение расхода

топлива на производство единицы полезной мощности, снимаемой с коленчатого вала

двигателя для использования потребителе, а также исключение расход цветного

металла на изготовление радиатора;

- сокращение

продолжительности прогрева двигателя перед принятием им внешней нагрузки за

счет предварительного нагрева охлаждающей жидкости и смазочного мала в тепловом

аккумуляторе.

На рис. 4 показан возможный вариант использования ВТ в

системе воздушного охлаждения поршневых ДВС.

Рис. 4. Система воздушного охлаждения поршневых ДВС:

1 – впускной

коллектор; 2 – головка цилиндра; 3 ‑ выпускной коллектор; 4 ‑ газовая

турбина; 5 – вал; 6 ‑ нагнетатель; 7 – воздухопровод; 8 – вихревая труба;

9 – цилиндр; 10 ‑ блок управления; 11

– кожух; 12 ‑

датчик температуры

В вихревую трубу воздух подается

нагнететелем, приводимым в действие от газовой турбины, установленной на

выпускном коллекторе двигателя. При попадании воздуха из нагнетателя в ВТ

образуется интенсивный круговой поток, приосевые слои которого заметно

охлаждаются и отводятся через одно отверстие диафрагмы в виде холодного потока,

а периферийные слои подогреваются и вытекают через другое отверстии (проходное

сечение которого регулируется дросселем) в виде горячего потока. Холодный поток

воздуха направляется в кожух и обдувает ребра цилиндра и головки, охлаждая их.

Блок управления в

зависимости от температуры стенки цилиндра регулирует положение дроссельного

вентиля ВТ. По мере его прикрытия общий уровень давления в ВТ повышается и

расход холодного потока через отверстие диафрагмы увеличивается при соответствующем

уменьшении расхода горячего потока. При этом температуры холодного и горячего

потоков также изменяются.

Отсутствие в системе охлаждения

вентилятора, приводимого в действие от коленчатого вала двигателя, обеспечивает

повышение мощностных и экономических показатели двигателя.

Другим

возможным направлением ВТ является их применение для охлаждения наддувочного

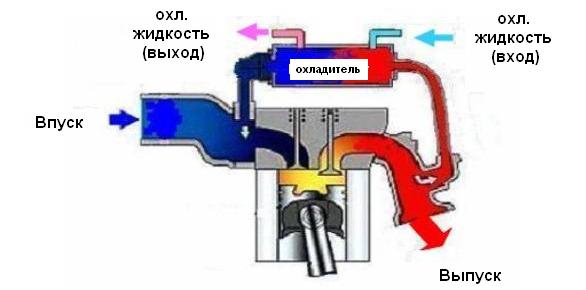

воздуха в системах охлаждения в комбинированных двигателях (рис. 5) [4].

Предлагаемая система охлаждения

наддувочного воздуха работает следующим образом. Отработавшие газы ПДВС по

выхлопной трубе поступают в газовую турбину, которая приводит в действие

нагнетатель. Нагнетатель сжимает атмосферный воздух и по трубопроводу 11 подает

его в воздухо-воздушный охладитель наддувочного воздуха, откуда после охлаждения

воздух попадает в цилиндры ПДВС через впускные коллекторы. Часть сжатого в нагнетателе

воздуха по трубопроводу 7 подает в ВТ. Охлажденный в ВТ воздух по трубопроводу

12 поступает в воздухо-воздушный охладитель наддувочного воздуха.

Рис.

5. Система охлаждения наддувочного воздуха

в комбинированных двигателях:

1 – поршневой ДВС; 2 – выпускные коллекторы; 3 –

впускные коллекторы; 4 – выхлопная труба; 5 ‑ газовая турбина; 6 –

нагнетатель; 7 – воздухопровод подачи воздуха в вихревую трубу; 8 – управляющее

устройство; 9 – вихревая труба; 10 – блок управления; 11 – воздухопровод

наддувочного воздуха; 12 ‑ воздухопровод холодного воздуха; 13 –

воздухо-воздушный теплообменник (охладитель наддувочного воздуха); 14 – датчик

температуры наддувочного воздуха

Поскольку перепад температур наддувочного воздуха,

находящегося в воздухо-воздушный охладителе и воздуха, поступающего из ВТ

существенно больше, чем при использовании для охлаждения атмосферного воздуха,

поверхность охлаждения воздухо-воздушного охладителя наддувочного воздуха может

быть существенно уменьшена при сохранении прежнего теплосъема:

![]() (2)

(2)

где

Q – количество теплоты, отводимой от наддувочного воздуха (теплосъем);

k – коэффициент теплопередачи от наддувочного воздуха

к охлаждающему воздуху; F – поверхность охлаждения

воздухо-воздушного охладителя наддувочного воздуха; Tн.в.. – средняя температура

наддувочного воздуха в охладителе; Tохл.в. – средняя температура воздуха,

поступающего в охладитель из вихревой трубы.

Использование ВТ повышает и коэффициент

эффективности охладителя наддувочного воздуха за счет понижения температуры

воздуха, поступающего в охладитель

(3)

(3)

где

![]() – коэффициент эффективности охладителя

наддувочного воздуха;

– коэффициент эффективности охладителя

наддувочного воздуха;

![]() –температура наддувочного воздуха на входе в

охладитель;

–температура наддувочного воздуха на входе в

охладитель; ![]() –температура наддувочного воздуха на выходе

воздуха из охладителя.

–температура наддувочного воздуха на выходе

воздуха из охладителя.

Установленный на выходе из охладителя наддувочного

воздуха датчик температуры передает информацию на управляющее устройство,

которое воздействуя на управляющий дроссельный вентиль устанавливает такой

режим работы ВТ, который обеспечивает требуемую температуру наддувочного воздух

на входе в цилиндры ПДВС.

По

сравнению с обычно используемым вариантом воздухо-воздушного охладителя

наддувочного воздуха в предлагаемой системе частично исключаются затраты

мощности для привода вентилятора, и, как следствие, снижается расход топлива на

производство единицы полезной мощности, снимаемой с коленчатого вала двигателя

для использования потребителем, а также снижается температуры воздуха, используемого

для охлаждения наддувочного воздуха в охладителе, что позволяет уменьшить

размеры воздухо-воздушного охладителя наддувочного воздуха, а следовательно его

габариты, массу и стоимость.

На

рис. 6 показана система охлаждения комбинированного двигателя с промежуточным

охладителем наддувочного воздуха [5], в которой объединены идеи, заложенные в

схемы, показанные на рис. 5 и 6. По мнению авторов, принцип действия

предложенной системы очевиден и не требует дополнительных пояснений. В

рассматриваемом случае обеспечивается полное исключение затрат части мощности,

развиваемой ПДВС для привода вентилятора (до 12-15% для систем охлаждения с

воздухо-воздушным охлаждением наддувочного воздуха), и, как следствие, снижение

расхода топлива на производство единицы полезной мощности, снимаемой с

коленчатого вала двигателя для использования потребителем.

Рис. 6. Система охлаждения комбинированного

двигателя:

1 – вихревая труба; 2 – воздухопровод подачи воздуха в

вихревую трубу;

3 – турбокомпрессор; 4 – поршневой ДВС; 5 – жидкостный насос; 6 – радиатор

системы жидкостного охлаждения; 7 – радиатор охлаждения наддувочного воздуха; 8

– кожух

Уменьшение охлаждаемых поверхностей жидкостного

радиатора и воздуховоздушного охладителя наддувочного воздуха за счет снижения

температуры воздуха, используемого для охлаждения в них жидкости и наддувочного

воздуха, обеспечивает уменьшение их габаритов, массы и стоимости.

В современном двигателестроении, для

снижения выбросов оксидов азота, широко используется рециркуляция отработавших

газов.

Доля рециркулирующих газов обычно

составляет 10‑20% от расхода воздуха.

С целью повышения коэффициента наполнения цилиндров

применяют промежуточное охлаждение рециркулирующих газов в специальных теплообменниках

(рис. 7), при этом, энергия, отводимая от отработавших газов, безвозвратно

теряется.

Рис. 7. Современная система рециркуляции отработавших

газов

Недостатками представленной на рис. 7 системы являются:

-

затраты энергии для охлаждения рециркулирующих газов (в случае использования

жидкостных охладителей рециркулирующих газов), что приводит к снижению мощности

и экономичности двигателя;

-

недостаточно эффективное (глубокое) охлаждение рециркулирующих газов, что

снижает коэффициент наполнения ПДВС, а, следовательно его мощность и экономичность;

-

достаточно сложная конструкции теплообменника, предназначенного для охлаждения

рециркулирующих газов, снижающая надежность двигателя внутреннего сгорания с

рециркуляцией отработавших газов в целом;

-

наличие специального клапана, регулирующего долю рециркулирующих газов, также

снижающего надежность двигателя внутреннего сгорания с рециркуляцией отработавших

газов в целом;

Нами

предлагается заменить охладитель вихревой трубой (рис. 8) [6]. Предлагаемая

система работает следующим образом. Отработавшие газы из цилиндра ПДВС по входному

патрубку попадают в ВТ, где их поток разделяется на два – холодный, который

направляется во впускной коллектор, и горячий, который выбрасывается в

атмосферу через выпускной коллектор.

Рис. 8. Принципиальная схема системы рециркуляции

отработавших газов

с использованием вихревой трубы:

1

– поршневой ДВС; 2 – впускной коллектор; 3 – входной патрубок; 4 – перепускной

патрубок охлажденных отработавших газов; 5 – вихревая труба; 6 – дроссель

вихревой трубы; 7 – патрубок выхода нагретых отработавших газов

Доля холодных отработавших газов, направляющихся во

впускной коллектор регулируется дроссельным краном ВТ.

По

сравнению с традиционной системой рециркуляции в предложенном варианте

обеспечивается:

-

исключение затрат энергии для охлаждения рециркулирующих газов (в случае использования

жидкостных охладителей рециркулирующих газов);

-

существенно повышается эффективность (глубина) охлаждения рециркулирующих

газов, что увеличивает коэффициент наполнения поршневого ДВС;

-

повышается надежность двигателей с рециркуляцией отработавших газов в целом,

так как упрощается устройство, обеспечивающее охлаждение рециркулирующих отработавших

газов (в результате замены теплообменника вихревой трубой) и обеспечивается

возможность регулирования доли рециркулирующих газов с помощью дроссельным краном

ВТ, выполняющего роль клапана в обычной системе.

В

последнее время все более пристальное внимание специалистов в области тепловых

машин привлекают двигатели Стирлинга (ДС). Такой интерес обусловлен многими

достоинствами этих двигателей [7, 8 и др.]: более высоким КПД, чем других

тепловые двигатели; низкой токсичностью; возможностью работы на различных

топливах; низким расход масла; практически полной уравновешенностью и

отсутствием вибраций; легким пуском в условиях низких температур окружающего

воздуха и др.

Двигатель Стирлинга - это

тепловой двигатель с внешним подводом теплоты и с внешним её отводом от

газообразного рабочего тела (РТ), находящегося во внутреннем контуре. Двигатели

Стирлинга заполняют РТ под средним (статическим) давлением, в ряде случаев

достигающим 35 МПа. Почти постоянное давление в буферной полости позволяет

разгрузить подшипники вала ДС и уплотнения поршней от действия значительных переменных

газовых сил.

Неотъемлемыми элементами

существующих ДС являются: полости сжатия и расширения, нагреватель, регенератор

и холодильник.

При движении РТ через

регенератор часть теплоты передается к теплообменной матрице регенератора, или

наоборот, отбирается от нее. Это уменьшает как потребность в количестве

подводимой извне теплоты для получения одного и того же количества полезной

работы, так и снижает количество неиспользованной теплоты отводимой от ДС. Экономичность

цикла повышается.

В

нагревателе к части РТ, соседствующей с объёмом горячей полости (полости расширения)

ДС, непрерывно подводится теплота от внешнего источника. Соответствующему

среднему тепловому потоку пропорциональна индикаторная мощность цикла, а,

следовательно, и эффективная мощность ДС.

В холодильнике

происходит непрерывный отвод не использованной полезно в цикле теплоты от РТ к

холодному теплоносителю (причём тепловая нагрузка охладителя непосредственно

зависит от совершенства регенератора).

Следует

отметить, что при многих достоинствах ДС, отмеченных в первом абзаце статьи, работа

этих двигателей связана и с рядом технических сложностей.

Прежде всего, это значительные

затраты мощности на преодоление гидравлического сопротивления в регенераторе [9]

(что приводит к снижению эффективной мощности двигателя). Именно эта

особенность ДС не позволяет им работать с высокой частотой повторяемости

рабочих циклов, что также ограничивает развиваемую ими мощность.

Кроме

того, в связи с тем, что РТ в ДС всегда находится во внутреннем контуре двигателя,

все количество отводимой от РТ (в соответствии со вторым законом термодинамики)

теплоты «отбирается» в холодильнике (в отличие от двигателей внутреннего

сгорания, где охлаждение РТ практически полностью происходит в атмосфере при

выбросе из цилиндров отработавших газов). Сказанное обусловливает существенные

внешние затраты энергии на организацию охлаждения РТ в холодильнике и создания

во многих случаях специальных систем (радиаторов) с развитой поверхностью для

«сброса» этой теплоты в атмосферу.

Для

решения этих проблем нами предложено [10, 11] в структурной схеме ДС регенератор

заменить вихревой трубой (рис. 9).

Рис. 9.

Структурная схема двигателя Стирлинга с вихревой трубой

В

этом случае после расширения в горячей полости РТ направляется в ВТ, где его поток

разделяется на два – холодный, который направляется вначале в холодильник, а затем

в полость сжатия, и горячий, который направляется в тепловой накопитель

(тепловой аккумулятор), где часть его энергии передается в форме теплоты

теплоаккумулирующему веществу, нагревая его. В тепловой накопитель (тепловой

аккумулятор) поступает и та часть холодного РТ, которая была сжата в полости

сжатия. В тепловом накопителе холодное РТ нагревается от горячего

теплоаккумулирующего вещества, смешивается с потоком горячего РТ, поступившего

из вихревой трубки Ранка, после чего объединенный поток РТ направляется в

нагреватель. Здесь РТ дополнительно получает энергию с потоком теплоты,

поступающим от внешнего источника, и направляется в полость расширения, где в

процессе расширения внутренняя энергия РТ преобразуется в механическую работу.

По

сравнению традиционной схемой ДС в предлагаемом варианте обеспечивается

повышение эффективной мощности и экономичности за счет:

- полного

исключения затрат части мощности на преодоление гидравлического сопротивления в

регенераторе; уменьшения потерь энергии РТ при теплоотводе от него в холодильнике

и снижения внешних затрат энергии на организацию охлаждения РТ в холодильнике;

- снижения

затрат энергии на сжатие в полости сжатия за счет уменьшения количества

сжимаемого в нем РТ;

- предварительного

подогрева в тепловом накопителе сжатого холодного РТ перед его поступлением в

нагреватель.

Приведенными

примерами, естественно, не исчерпываются все возможности использования ВТ с

целью повышения эффективности тепловых двигателей. Авторы продолжают работать в

этом направлении и предполагают представить новые материалы в последующих

публикациях.

Литература

1. Суслов, А.Д. Вихревые аппараты / А.Д.

Суслов, Иванов, А.В. Мурашкин, Ю .В . Чижиков. –М.: Машиностроение, 1985. – 256

с.

2. Меркулов, А.П., Вихревой эффект и его

применение в технике /

А.П. Меркулов. – М.: Машиностроение, 1969. – 183 с.

3. Заявка на полезную модель № 2012124601.

Система жидкостного охлаждения поршневого двигателя внутреннего

сгорания / В.С. Кукис,

В.А. Романов, А.П. Маслов // Решение о выдаче патента от 15.08.2012

4. Патент

на полезную модель РФ №119809. Система охлаждения наддувочного воздуха в комбинированных

двигателях / В.С.

Кукис, В.А. Романов.

5. Патент

на полезную модель РФ №112944. Система охлаждения комбинированного двигателя с

промежуточным охладителем наддувочного воздуха/ В.С. Кукис, В.А. Романов.

6. Заявка на полезную модель № 2012134486.

Поршневой двигатель внутреннего сгорания с рециркуляцией отработавших газов /

В.С. Кукис,

А.А. Малоземов, В.А. Романов, К.А. Смирнов // Приоритет от 10.08.2012.

7. Ридер, Г. Двигатели Стирлинга / Г.

Ридер, Ч. Хупер / Пер. с англ.

С.С. Черцова, Е.Е. Черейского, В.И. Кабакова. – М.: Мир, 1986. – 464 с.

8. Бреусов, В.П. Двигатель внешнего

подвода тепла – Стирлинг (вчера, сегодня, завтра) / В.П. Бреусов. – СПб.: Нестор,

2007. – 156 с.

9. Крупнов, Б.А.

Расчетно-экспериментальное исследование регенераторов двигателей с внешним

подводом теплоты /В.А. Крупнов. Автореферат дисс. канд. техн. наук. – М., 1989. – 16 с.

10. Кукис, В.С. Использование вихревой трубки Ранка в двигателях Стирлинга /

В.С. Кукис, В.А. Романов, В.С. Дворцов, М.И. Куколев // Vĕda a technologie Krok do budoucnosti –2012

(27.02.2012–05.03.2012). – Dil. 35. Materialy VIII Mezinárodni vĕlecko-prakticka conference.

Praha Publishing House «Education and Scienct» s.r.o. – S. 82–86.

11. Заявка на полезную модель № 2012106977. Двигатель

Стирлинга / В.С. Кукис, М.И. Куколев, В.А. Романов, В.С. Дворцов // Приоритет

от 29.02.2012.