Чл.-корр. РААСН, д-р тех. наук, проф. Лесовик

В.С.,

аспирант

Володченко А.А.

Белгородский государственный технологический

университет

им. В.Г. Шухова, Россия

ПОВЫШЕНИЕ ДОЛГОВЕЧНОСТИ БЕЗАВТОКЛАВНЫХ

СИЛИКАТНЫХ МАТЕРИАЛОВ

В настоящее время производство силикатных

материалов базируется на традиционной технологии, в которой главным сырьевым

компонентом является кварцевый песок, запасы которого ограничены.

Проведенными исследованиями установлено,

что в качестве сырья для производства автоклавных материалов пригодны глинистые

породы незавершенной фазы глиноообразования, которые попадают в зону горных

работ при добыче полезных ископаемых [1, 2]. Это сырье, обладающее свойствами

природных наноразмерных частиц, позволяет изменить морфологию новообразований,

что обеспечивает оптимизацию структуры цементирующего соединения и,

соответственно, улучшает физико-механические характеристики автоклавных

силикатных материалов.

Учитывая, что природные процессы выполнили

часть работы по дезинтеграции породы, вероятно, возможен процесс их

взаимодействия с вяжущим компонентом не только при высоких температурах и

давлении, но и в условиях пропарки при атмосферном давлении.

Целью настоящей работы является изучение

возможности получение эффективных стеновых строительных материалов по

энергосберегающей технологии на основе природного наноразмерного сырья.

Для исследований были

использовано природное наноразмерное сырье, представленное песчано-глинистыми

породами региона КМА: супесь с числом пластичности (i) 6, суглинок № 1 и

№ 2 (i = 7 и 11,5). Породы содержат преимущественно

кварц, а также монтмориллонит, гидрослюду, каолинит, смешаннослойные

образования и рентгеноаморфную фазу. Исследования проводились на образцах,

полученных методом литьевого формования и полусухого прессования (рис. 1 и 2).

1 – образцы после 2-х сут выдержки при комнатной температуре; 2 – водонасыщенные образцы; 3 – водонасыщенные образцы после

года хранения в воде Рис. 1. Предел

прочности при сжатии в зависимости от содержания извести:

Рис. 2. Предел прочности при сжатии образцов,

сформованных при давлении 20 МПа в зависимости от содержания извести:

Рис. 2. Предел прочности при сжатии образцов,

сформованных при давлении 20 МПа в зависимости от содержания извести:

![]() – образцы

литьевого способа формования;

– образцы

литьевого способа формования;![]() – образцы

полусухого формования (давление формования 10 МПА; 1 – супесь; 2 – суглинок

№ 1; 3 – суглинок № 2

– образцы

полусухого формования (давление формования 10 МПА; 1 – супесь; 2 – суглинок

№ 1; 3 – суглинок № 2

Сравнение изменения

прочностных показателей для разных глинистых пород показывает, что максимальной

прочности образцы, сформованные при давлении прессования 10 МПа), достигают при

содержании извести 10–15 мас. % (см. рис. 1). Причем, при содержании 10 мас. %

извести численные значения прочностей практически одинаковые. Это имеет важное

практическое значение, так как при колебаниях вещественного состава сырья,

которое неизбежно в процессе реального производства, можно получать строительные

материалы с заданными физико-механическими свойствами. Для образцов, сформованных при

давлении 20 МПа, оптимальное содержание извести также составляет 10 мас. % (см.

рис. 2).

Значения коэффициента

размягчения (0,71–0,79) свидетельствуют о хорошей водостойкости полученных

образцов. Испытания на морозостойкость показали, что полученные силикатные

материалы выдерживают 15–25 циклов попеременного замораживания-оттаивания.

Результаты испытаний водонасыщенных

образцов, выдержанных 1 год в воде, показали значительное повышение прочности в

сравнении с водонасыщенными образцами, которые не подвергались длительному хранению

в воде (см. рис. 2, кривая 3).

Максимальной прочности образцы достигают при содержании извести 12 мас. %. При

этом прочность, в сравнении с образцами

без длительного хранения в воде повысилась в два раза. Это связано с тем, что породообразующие

минералы породы и, в частности, ее наноразмерная составляющая обеспечивают

синтез цементирующего соединения, обладающего гидравлическими свойствами.

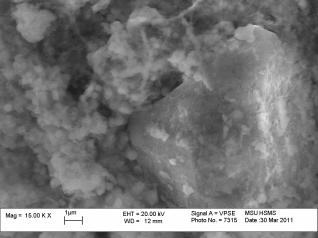

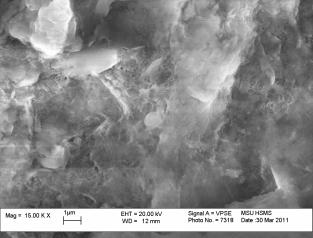

Исследования, проведенные с помощью

электронного микроскопа, показали, что в водной среде во времени процесс

образования гидросиликатов кальция продолжается, что приводит к формированию

более прочной микроструктуры цементирующего соединения (рис. 2). Кроме этого,

слабоокристаллизованные гидросиликаты кальция представляют собой нестабильную

фазу, способную во времени, и особенно в водной среде, подвергаться

перекристаллизации, что также приводит к изменению структуры цементирующего

соединения. Вероятно, эти процессы обеспечивают гидравлические свойства

полученных силикатных материалов.

а

б

Рис. 2. Микроструктура образцов на основе супеси с

содержанием 10 мас. % извести, РЭМ:

а – исходный образец; б – после года хранения в воде

Проведенные испытания на попеременное

увлажнение и высушивание показали, что после 100 циклов попеременного

увлажнения и высушивания прочность прессованных силикатных материалов не

снизилась, а даже повысилась. Это связано с гидравлическими свойствами

полученного материала. Очевидно, при нахождении образцов в воде дальнейшая

гидратация и перекристаллизация новообразований оказывает большее влияние на повышение

прочности материала, чем разрушающее действие при попеременном увлажнении и

высушивании.

При использовании изучаемого сырья

прочность сырца прессованных силикатных материалов возрастает в 2–4 раза, что

позволит уменьшить брак в процессе формования и облегчит выпуск высокопустотных

изделий.

Таким образом, на основе природного

наноразмерного сырья можно получать эффективные стеновые строительные материалы

с низкими энергозатратами. Оптимальное содержание извести для всех изучаемых глинистых

пород составляет 10 мас. %, причем эта величина не зависит от способа

формования образцов – литьевого или полусухого прессования. В процессе

эксплуатации прочность таким материалов может повышаться за счет гидравлических

свойств цементирующего соединения. Морозостойкость составляет 15–20 циклов.

ЛИТЕРАТУРА

1. Лесовик,

В.С. Повышение эффективности производства строительных материалов с учетом

генезиса горных пород / В.С. Лесовик. – М.: Изд-во АСВ, 2006. – 526 с.

2. Лесовик,

В.С. Снижение материалоемкости автоклавных материалов / В.С. Лесовик, А.Н.

Володченко // Здоровье населения – стратегия развития среды жизнедеятельности:

в 2 т.: сб. ст. к Общему собранию РААСН / Белгородский государственный

технологический университет им. В.Г. Шухова. – Белгород: Изв-во БГТУ, 2008. –

Т. 2. – С. 242–251. – ISBN 978-5-361-00067-8.