К.т.н.

Матиящук А.М.

Національний університет біоресурсів і

природокористування України, Україна

Матиящук О.В.,

К.т.н. Немирович

Національний університет харчових технологій, Україна

Модель

виникнення поля кавітаційних бульбашок у кавітаційному пристрої

Зниження

витрати енергії та хімічних реагентів у цукровій промисловості для очищення

дифузійного соку від нецукрів залишається досить актуальною. Зокрема у

промисловості застосовують багато способів і методів очищення. Всі вони

базуються на використанні вапна та вуглекислого газу у поєднанні із певною

температурною залежністю для окремих процесів.

Вирішення

поставленої задачі автори вбачають у попередньому обробленні дифузійного соку

цукрового виробництва у гідродинамічному кавітаційному пристрої із статичним

кавітатором.

У

дослідженнях авторів під час кавітаційного оброблення дифузійного соку було

відмічено зменшення вмісту розчинних сухих речовин DСР внаслідок часткової коагуляції

розчинених нецукрів соку та перехід їх у нерозчинний стан. Як наслідок, кількість

вапна на вилучення нецукрів та переведення їх у нерозчинний стан за допомогою хімічних

реагентів може бути зменшена.

Проведені

дослідження кавітаційного впливу на середовище за різної стадії кавітації на дифузійний

сік показали [1], що ефективність впливу на середовище виявляється у дії на нього

кавітаційних бульбашок, які сплескуючись створюють певний кавітаційний ефект.

Ефект зменшення вмісту розчинних сухих речовин соку залежить від величини та кількості

кавітаційних бульбашок під час оброблення соку в кавітаційному пристрої.

З

метою дослідження ефекту зменшення сухих речовин дифузійного соку, авторами

пропонується модель створення кавітаційних бульбашок [2]. Залежно від кількості та розмірів

кавітаційних бульбашок енергія їх колапсу буде різною. Припускається, що

виділена енергія від бульбашок під час їх контактування із частинками сухих

речовин соку, які перебувають у стані колоїдної дисперсності, витрачається на

фізико-хімічні перетворення, пов’язані із перетворенням нецукрів та переведення

їх у нерозчинний стан.

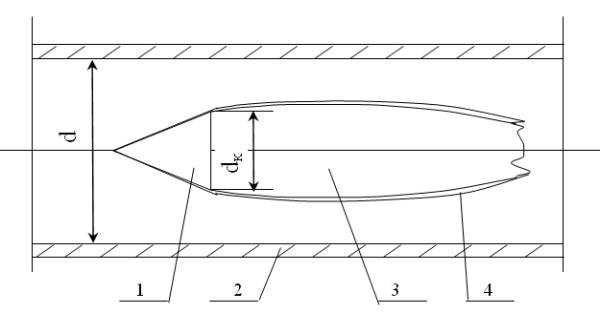

В

основу даної моделі закладено механізм створення поля кавітаційних бульбашок за

конічним кавтітатором 1 з діаметром dк у проточній частині камери 2 з діаметром

d гідродинамічного кавітаційного

пристрою із межового шару 4 каверни 3 під час її коливання у потоці рідини

(рис.1).

Рис.1

Схема приєднаної каверни у кавітаційному пристрої.

Джерелом

бульбашок у кавітаційному пристрої є шар парогазової суміші, що утворюється на

межі з каверною. Внаслідок пульсацій хвостової частини каверни вздовж напрямку

потоку та в радіальному напрямку відбувається дробіння каверни, на парогазові

бульбашки.

Кількість кавітаційних бульбашок, що

утворюються за одиницю часу з елементарного об’єму межового шару парогазової

суміші з боку каверни, буде залежати від швидкості рідкої та парогазової суміші

у межовому шарі. Як наслідок швидкість потоків у межовому шарі визначає його

товщину, від якої залежить діаметр кавітаційних бульбашок db. Розміри кавітаційних бульбашок

можна розрахувати за рівнянням [2]:

(1)

(1)

де d(x) – діаметр каверни на відстані l(х) від кавітатора; ![]() – коефіцієнт

нерівномірності профілю швидкостей парогазової суміші в межовому шарі каверни;

– коефіцієнт

нерівномірності профілю швидкостей парогазової суміші в межовому шарі каверни; ![]() і v2x – відповідно густина і швидкість парогазової

суміші в каверні, z і w – відповідно амплітуда коливань і кругова частота каверни в радіальному

напрямку;

і v2x – відповідно густина і швидкість парогазової

суміші в каверні, z і w – відповідно амплітуда коливань і кругова частота каверни в радіальному

напрямку; ![]() – густина

рідини; db – діаметр кавітаційних бульбашок.

– густина

рідини; db – діаметр кавітаційних бульбашок.

Швидкість рідини v1 та парогазової суміші v2х на межі каверни за кавітатором, що входять до рівняння (1) визначають із диференціального рівняння межового шару каверни [3]:

, (2)

, (2)

де індекс і приймає значення 1 і 2 та відповідно визначає характеристики рідини і парової фази, індекс х характеризує фізичні величини потоків на відстані х від каверни; nі – кінематична в’язкість.

Внаслідок пульсацій Кількість

кавітаційних бульбашок, що утворюються за одиницю часу з елементарного об’єму

межового шару парогазової суміші з боку каверни, буде визначатися рівнянням

, (3)

, (3)

де Ri і d – відповідно радіус

бульбашок і товщина межового шару парогазової суміші на ділянці Dхі. Загальна кількість бульбашок дорівнюватиме .

.

Використовуючи математичну модель

створення поля кавітаційних бульбашок [2] було розраховано розміри кавітаційних

бульбашок за стадії кавітації l: 0,62; 1,2; 2,3; 3,3; 4 відповідно при

коефіцієнті стиснення потоку dк/d відповідно: 0,64; 0,7; 0,75;

0,8, зображено на рис. 2

Рис.2

Розподіл кавітаційних бульбашок за розмірами при різних стадіях кавітації.

Внаслідок

колапсу кавітаційних бульбашок, які утворилися із межового шару каверни

виділяється енергія у межовий шар рідини, який оточував бульбашку і розраховується

із рівняння [3]:

, (4)

, (4)

де

R0 = db/2 - початковий радіус бульбашки у

якій тиск складає р0, R –поточний радіус бульбашки s- поверхневий натяг рідини, яка

оточує бульбашку.

Розраховані значення енергії, які

виділяється підчас колапсу кавітаційних бульбашок мають найбільше значення за

стадії кавітації 2 – 2,3, за якого має місце максимальне зменшення розчинних

сухих речовин дифузійного соку [1], що вказує на ефективний режим роботи

гідродинамічного кавітаційного пристрою.

Отже,

найбільший технологічний ефект спостерігається на стадії кавітації, що

відповідає максимуму виділеної під час колапсу кавітаційних бульбашок енергії.

Це підтверджує адекватність математичної моделі і її можна використовувати для

розрахунку конструкції гідродинамічних кавітаційних пристроїв для оброблення

рідких середовищ.

Література:

|

1. |

Гідродинамічна

кавітація як один із методів інтенсифікації попередньої дефекації/ Матиящук

А.М., Немирович П.М., Хомічак Л.М., Малежик І.Ф., Жеплінська М.М., Пушанко

Н.М.//Наукові праці УДУХТ, К – УДУХТ,

№4, 1998, Ч1, С. 83-85 |

|

2. |

Математична

модель створення поля кавітаційних бульбашок у гідродинамічному кавітаційному

пристрої /Матиящук А.М., Немирович П.М. Хомічак Л.М. Федоткін І.М.// Харчова

промисловість.– К.:

УДУХТ, №45,

2000. - С. 34-39. |

|

3. |

Федоткин И.М., Гулый И.С. Кавитация. Кавитационная

техника и технология, их использование в промышленности.-К.: Полиграфкнига,

1997.- Ч1. - 839 с. |