Технические науки/5. Энергетика

Хуснуллин И.И., Садртдинов А.Р., Саттарова З.Г.

Казанский национальный исследовательский технологический университет,

г. Казань, Россия

Энергонезависимая

установка для производства древесного угля

В лесной промышленности ежегодно заготавливается около 0,5 млрд. тонн биологической массы, из них в производство идет только 25%. Не используются хвоя, кора, сучья. В готовую продукцию превращается только 11% сырья. Основное направление ресурсосбережения в лесной промышленности – рациональное использование древесного сырья, а также расширение использования и переработки древесных отходов. Одним из направлений ресурсосбережения в лесной промышленности является пирогенетическая переработка древесных отходов в древесный уголь и вторичные продукты (смола, бионефть, горючие газы). Сырьем для переработки чаще становятся отходы хвойных пород, осина, кустарниковые. Сделать из них качественный уголь можно, если производить уголь по отработанной технологии и брикетировать.

На кафедре «Переработки древесных материалов» разработана установка для производства древесного угля, позволяющая получить древесный уголь и жидкие продукты пиролиза [1]. С целью повышения эффективности процесса в работе установки осуществляется многократная рекуперация тепловой энергии.

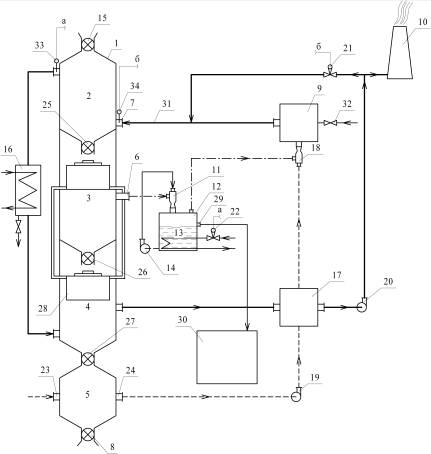

На рисунке 1 представлена принципиальная схема установки для производства древесного угля, состоящей из вертикальной реторты непрерывного действия 1, соединенной с разделительным аппаратом 12, топкой 9, конденсатором 16 и рекуперативным теплообменником 17.

Рис. 1 – Установка для производства древесного угля

Через дозирующий загружатель 15 технологическое сырье (древесную биомассу) загружают в зону сушки 2 вертикальной реторты 1, где его сушат и прогревают до 200°С, за счет подачи топочных газов через патрубок 7. Затем топочные газы в виде парогазовой смеси удаляют из зоны сушки 2 в конденсатор 16, при этом температура отводящихся топочных газов поддерживается в пределах 100°С.

Из зоны сушки 2 через барабанный питатель 25 технологическое сырье поступает в зону пиролиза 3, где температура сырья возрастает до 350°С за счет тепловой трубы 28, а затем до 500°С за счет тепла, выделяющегося в процессе экзотермических реакций. В зоне пиролиза 3 происходит выделение пирогазов и образование угля.

Для отвода образующихся пирогазов из зоны пиролиза 3 в разделительный аппарат 12 используют жижку, которую из зоны накопления жижки 13 нагнетают насосом 14 в эжектор 11. Температуру жижки в разделительном аппарате 12 изменяют регулятором 22 в зависимости от значений измерительного прибора 33, измеряющей температуру топочных газов на выходе из зоны сушки 2. При повышении температуры топочных газов выше 100°С температура жижки понижается, в результате увеличивается ее выход, и сокращается подача несконденсировавшихся газов в топку 9. Для предотвращения заполнения разделительного аппарата 12 жижка при достижении уровня патрубка 29 переливается в отдельный резервуар 30.

Из

разделительного аппарата 12 несконденсировавшиеся пирогазы отводят эжектором 18

и направляют в топку 9, где их сжигают. Температура получаемых в топке 9

топочных газов достигает 1000°С.

Из

разделительного аппарата 12 несконденсировавшиеся пирогазы отводят эжектором 18

и направляют в топку 9, где их сжигают. Температура получаемых в топке 9

топочных газов достигает 1000°С.

Образовавшийся в зоне пиролиза 3 уголь через барабанный питатель 26 поступает в зону охлаждения 4 и охлаждается до 150°С сначала за счет отдачи тепловой энергии углем тепловой трубе 28 (которая в свою очередь дополнительно нагревает технологическое сырье в зоне пиролиза 3), а затем за счет отдачи тепла сухим топочным газам, поступающим из конденсатора 16.

![]() Тепловая

труба 28 (см. рис. 2) представляет собой две системы, сообщающиеся между собой

трубами 37, выполненные из соосно расположенных трубных тепловых рубашек 35,

36. Верхняя система (из трубных тепловых рубашек 35) находится в верхней части

зоны пиролиза 3, а нижняя (из тепловых рубашек 36) – в верхней части зоны

охлаждения 4. Полость нижней системы на четверть заполнена теплоносителем. В

качестве теплоносителя используется полиэтиленгликоль, имеющий низкое парциальное

давление паров.

Тепловая

труба 28 (см. рис. 2) представляет собой две системы, сообщающиеся между собой

трубами 37, выполненные из соосно расположенных трубных тепловых рубашек 35,

36. Верхняя система (из трубных тепловых рубашек 35) находится в верхней части

зоны пиролиза 3, а нижняя (из тепловых рубашек 36) – в верхней части зоны

охлаждения 4. Полость нижней системы на четверть заполнена теплоносителем. В

качестве теплоносителя используется полиэтиленгликоль, имеющий низкое парциальное

давление паров.

Древесная масса 38, проходя между трубными тепловыми рубашками 35 в зоне пиролиза 3, нагревается за счет конденсации паров теплоносителя. Конденсат стекает в нижнюю систему, расположенную в зоне охлаждения 4 и вновь испаряется, охлаждая угольную массу, проходящую между трубными тепловыми рубашками 36 в зоне охлаждения 4.

Сухие топочные газы, проходя через зону охлаждения 4, нагреваются до температуры 400°С и направляются в рекуперативный теплообменник 17, где они охлаждаются до 150°С. Часть охлажденных газов направляются дымососом 20 в трубопровод 31, что позволяет за счет регулятора 21, соединенного с измерительным прибором 34, регулировать температуру топочных газов поступающих через патрубок 7 в зону сушки 2.

Из зоны охлаждения 4 через барабанный питатель 27 уголь попадает в зону накопления 5, где дополнительно охлаждается до температуры примерно 40°С за счет отдачи тепла воздуху, подаваемому через патрубок 23 воздуходувкой 19, и выгружается через дозирующий выгружатель 8. Воздух в зоне накопления 5 прогревается до 100°С и через патрубок 24 воздуходувкой 19 направляется в рекуперативный теплообменник 17, где температура воздуха возрастает до 350°С, а затем нагнетается в эжектор 18.

Для первоначального запуска установки через вентиль 32 в топку 9 подают природный газ. С началом подачи пирогазов из разделительного аппарата подачу природного газа через вентиль 32 прекращают.

Данная установка позволяет повысить эффективность процесса

пиролиза за счет использования топочных газов в рециркуляционном режиме и

работы тепловой трубы. Также в работе установки в качестве топлива для сжигания

в топке используется неконденсируемый пиролизный газ. В итоге с выходом на

режимные параметры установка начинает работать автономно без подвода природного

газа в топку.

Список использованной литературы:

1. Тимербаев Н.Ф. Современное состояние процесса пирогенетической переработки органических веществ / Н.Ф. Тимербаев, Р.Г. Сафин, И.И. Хуснуллин // Вестник казанского технологического университета. – 2011. – №3. – С. 169-173.