к.т.н., асс.

Кошуро В.А., к.т.н., доц. Фомин А.А.,

д.т.н., проф.

Родионов И.В.

Саратовский

государственный технический университет имени Гагарина Ю.А., Россия

Влияние плотности тока

при микродуговом оксидировании на морфологию и элементный состав поверхности титановых

основ с предварительно сформированным газотермическим покрытием

Статья подготовлена при

финансовой поддержке гранта

Президента РФ

№ МД-3156.2015.8

Введение

В настоящее время одним

из самых распространенных способов формирования на поверхности титановых

имплантируемых конструкций керамических биоинертных и биоактивных покрытий

является газотермическое напыление (ГТН) [1-3]. Отличительной чертой данной

технологии является низкая адгезионно-когезионная прочность, наличие дефектов

структуры, выражающиеся в отслаивание покрытия после нанесения и в процессе

эксплуатации [4, 5]. Известны работы по модификации керамических покрытий

полученных газотермическим напылением путем обработки ультразвуковым или

лазерным излучением, использованием при напылении специальных порошков и

подогрева основы с целью изменения структуры и повышения физико-механических

характеристик [6-10]. Авторами ряда

работ предложена технология модификации

газотермических покрытий путем проведения процесса микродугового оксидрования

(МДО), а также исследована возможность получения на титановых имплантационных

конструкциях алюмооксидных покрытий, обладающих остеокондуктивными свойствами [11,

12].

Целью представленной работы является исследование влияния плотности тока при микродуговом

оксидирвоании титановых основ с покрытиями, сформированными газотермическим

напылением электрокорунда, на элементный состав поверхности.

Методика

экспериментальных исследований и обсуждение результатов

Исследовались дисковые

образцы с покрытиями диаметром 6,5 мм и высотой 1,5 мм из титанового сплава

ВТ16. Перед процессом газотермического напыления порошка электрокорунда образцы

подвергались очистке в ультразвуковой ванне УЗВ2-0,16/37: в водном растворе ПАВ комнатной температуры; в

водном растворе этилового спирта в течение 2 минут; в дистиллированной воде

комнатной температуры в течение 1 минуты.

Покрытия были сформированы последовательно методом

ГТН порошка оксида алюминия, марки 25AF230 дисперсностью 50 - 100 мкм в

воздушной среде на установке ВРЕС

744.3227.001 с дистанции 130 мм, при токе дуги 450 А, а также методом

МДО на экспериментальной установке МДО-1, в анодном режиме при постоянной

плотности тока j =

(1-3)×103 А/м2 в течение 20 минут в

электролите, содержащем 3 г/л NaOH;

Химический

состав и морфология покрытий оценивались методами энергодисперсионного

рентгенофлуоресцентного анализа (ЭДРФА) (погрешность концентраций ±5%) и

растровой электронной микроскопией (РЭМ) c использованием электронного микроскопа MIRA II LMU при сканировании с увеличением 0,5 и 5 тыс.

крат.

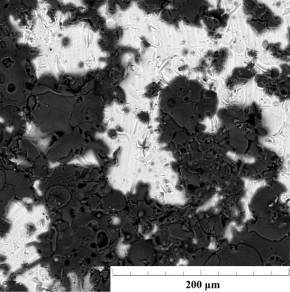

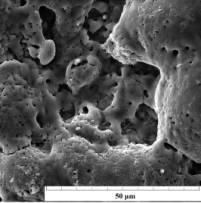

Морфология напыленного порошка

оксида алюминия является гетерогенной - покрытие состоит из деформированных частиц,

равномерно распределенных по поверхности основы (рис. 1). Имеются дефекты в виде пор и трещин.

|

|

|

Рис.

1. РЭМ-изображение поверхности покрытия, сформированного ГТН оксида алюминия

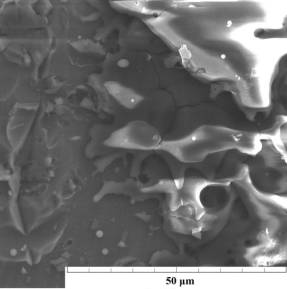

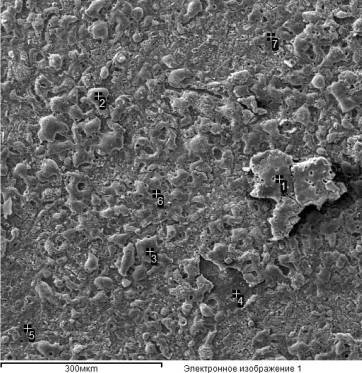

После

проведения процесса модификации, появляются: следы от воздействия микроразрядов

и оплавленные участки поверхности (рис.

2). Визуально заметно, что наибольшее влияние на степень оплавления покрытия,

количество дефектов в виде пор и трещин, оказывает плотность тока при

микродуговом оксидировании. При максимальной плотности тока (j = 3×103 A/м2)

поверхность покрытия полностью оплавлена, количество и линейные размеры трещин

и пор минимальны.

|

|

|

|

|

а) |

б) |

в) |

|

Рис.

2. РЭМ-изображение поверхности покрытия, сформированного ГТН оксида алюминия

и подвергнутого микродуговому оксидированию при плотности тока: а) 1000 А/м2,

б) 2000 А/м2, в) 3000 А/м2 |

||

Проведенный поточечный ЭДРФА показал, что в среднем газотермические покрытия имеют

следующий состав: Al до 24%, O до 78.46%, загрязнений в виде

материалов катода и анода в них не найдены (рис. 3, табл.1).

Рис. 3. РЭМ-изображение

поверхности электроплазменного напыленного покрытия с цифровыми метками (спектрами), по которым проводился ЭДРФА (табл.

1.)

Таблица 1

Распределение химических элементов по

поверхности газотермического покрытия

|

Спектр |

Химические элементы, атомные % |

||||||

|

O |

Na |

Al |

Si |

Ti |

V |

Mo |

|

|

1 |

75,85 |

- |

2,02 |

- |

22,14 |

- |

- |

|

2 |

78,46 |

- |

12,85 |

- |

8,26 |

0,43 |

- |

|

3 |

71,29 |

- |

3,68 |

- |

25,02 |

- |

- |

|

4 |

72,69 |

- |

23,47 |

0,37 |

3,47 |

- |

- |

|

5 |

62,89 |

- |

1,99 |

- |

33,54 |

1,25 |

0,33 |

|

6 |

74,79 |

0,82 |

7,39 |

0,35 |

16,33 |

0,31 |

- |

|

Макс. |

78,46 |

0,82 |

23,47 |

0,37 |

33,54 |

1,25 |

0,33 |

|

Мин. |

62,89 |

0,82 |

1,99 |

0,35 |

3,47 |

0,31 |

0,33 |

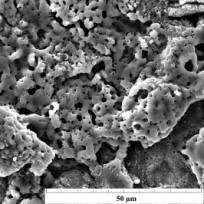

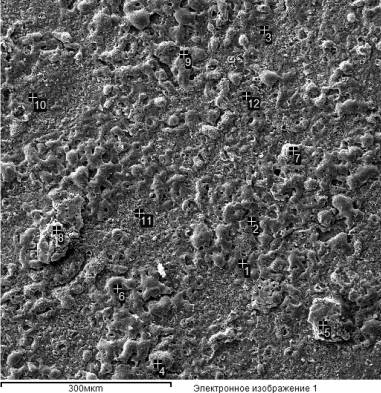

После проведения микродугового оксидирования в

составе покрытия появляются следующие элементы: Na, Ti и V в различном

процентном соотношении (рис.4-6, табл. 2-4).

Рис. 4.

РЭМ-изображение поверхности модифицированного, при плотности тока 1000 А/м2, с

цифровыми метками (спектрами), по которым проводился ЭДРФА (табл. 2.)

Наличие

Тi и V, входящих в состав сплава

ВТ16, подтверждает, что в процессе микродугового оксидирования происходит

выплеск продуктов плазмохимических реакций на поверхность покрытия.

Таблица 2

Распределение химических

элементов по поверхности покрытия

|

Спектр |

Химические элементы, атомные % |

|||||

|

O |

Na |

Al |

Si |

Ti |

V |

|

|

1 |

72,69 |

0,36 |

5,95 |

- |

21,00 |

- |

|

2 |

64,81 |

- |

3,00 |

- |

32,19 |

- |

|

3 |

71,23 |

0,68 |

2,15 |

- |

25,94 |

- |

|

4 |

66,00 |

- |

6,18 |

0,45 |

25,67 |

1,70 |

|

5 |

78,96 |

0,49 |

0,52 |

- |

20,03 |

- |

|

6 |

72,35 |

- |

1,91 |

- |

25,74 |

- |

|

7 |

71,30 |

- |

0,85 |

- |

27,85 |

- |

|

8 |

59,25 |

0,68 |

11,62 |

1,17 |

26,28 |

0,99 |

|

9 |

66,57 |

- |

10,05 |

0,48 |

22,91 |

- |

|

10 |

65,58 |

- |

9,58 |

0,59 |

23,47 |

0,78 |

|

Макс, |

78,96 |

0,68 |

11,62 |

1,17 |

32,19 |

1,70 |

|

Мин, |

59,25 |

0,36 |

0,52 |

0,45 |

20,03 |

0,78 |

Концентрации натрия и кремния в составе покрытий

не превышают 6% и 3% соответственно.

Рис. 5.

РЭМ-изображение поверхности газотермического покрытия модифицированного при

плотности тока 2000 А/м2,

с цифровыми метками (спектрами),

по которым проводился ЭДРФА (табл. 3.)

В состав покрытия Na может входить, как элемент

электролита, или является загрязнением вследствие некачественной промывки

образцов в дистиллированной воде после проведения микродугового оксидирования в

электролите на основе NaOH.

Таблица 3

Распределение химических элементов по

поверхности покрытия

|

Спектр |

Химические элементы, атомные % |

|||||

|

O |

Na |

Al |

Si |

Ti |

V |

|

|

1 |

67,64 |

- |

2,96 |

- |

29,40 |

- |

|

2 |

63,48 |

- |

12,79 |

0,28 |

23,46 |

- |

|

3 |

67,54 |

- |

6,30 |

- |

25,63 |

0,54 |

|

4 |

62,39 |

3,57 |

12,67 |

0,92 |

19,64 |

0,81 |

|

5 |

69,20 |

0,58 |

8,51 |

0,50 |

21,21 |

- |

|

6 |

71,01 |

1,12 |

11,58 |

0,94 |

14,96 |

0,40 |

|

7 |

59,41 |

0,88 |

9,35 |

0,74 |

29,62 |

- |

|

Макс, |

71,01 |

3,57 |

12,79 |

0,94 |

29,62 |

0,81 |

|

Мин, |

59,41 |

0,58 |

2,96 |

0,28 |

14,96 |

0,40 |

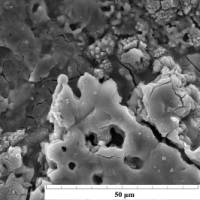

Рис. 6.

РЭМ-изображение поверхности газотермического покрытия модифицированного при плотности

тока 3000 А/м2, с цифровыми метками (спектрами), по которым

проводился ЭДРФА (табл. 4)

Таблица 4

Распределение химических

элементов по поверхности покрытия

|

Спектр |

Химические

элементы, атомные % |

|||||

|

O |

Na |

Al |

Si |

Ti |

V |

|

|

1 |

74,18 |

0,85 |

6,22 |

0,55 |

18,20 |

- |

|

2 |

71,00 |

1,52 |

7,87 |

0,71 |

18,90 |

- |

|

3 |

64,05 |

- |

2,00 |

- |

33,96 |

- |

|

4 |

53,89 |

2,61 |

10,82 |

0,92 |

31,24 |

0,51 |

|

5 |

67,56 |

- |

1,89 |

- |

30,55 |

- |

|

6 |

77,59 |

0,77 |

5,81 |

0,26 |

15,57 |

- |

|

7 |

59,92 |

4,65 |

15,08 |

2,05 |

17,74 |

0,56 |

|

8 |

73,95 |

- |

19,96 |

1,91 |

4,18 |

- |

|

9 |

65,96 |

2,20 |

15,34 |

1,23 |

14,82 |

0,45 |

|

10 |

67,30 |

3,74 |

7,22 |

0,76 |

20,61 |

0,37 |

|

11 |

66,47 |

0,75 |

10,01 |

0,53 |

21,54 |

0,70 |

|

12 |

69,90 |

1,94 |

11,04 |

0,72 |

15,76 |

0,65 |

|

Макс, |

77,59 |

4,65 |

19,96 |

2,05 |

33,96 |

0,70 |

|

Мин, |

53,89 |

0,75 |

1,89 |

0,26 |

4,18 |

0,37 |

Согласно

проведенным исследованием, на морфологию и элементный состав покрытий,

сформированных ГТН оксида алюминия на титановую основу с последующим МДО, плотность

тока оказывает существенное влияние. При ее повышении увеличивается степень

проплавления предварительно напыленного покрытия и доля материала основы в его

составе, что необходимо учитывать при разработке технологий модифицирования

сформированных на титановых

имплантационных конструкциях газотермических керамических покрытий.

Литература

1.

Фомин

А.А. Влияние дистанции напыления на параметры наноструктуры электроплазменных

биокерамических покрытий гидроксиапатита / А.А. Фомин, В.А. Папшев, А.Б.

Штейнгауэр, В.Н. Лясникова, А.М. Захаревич, В.С. Аткин // Гетеромагнитная

микроэлектроника: Сб. науч. тр. / под ред. проф. А.В. Ляшенко. – Саратов:

Изд-во Сарат. ун-та, 2012. С. 70 – 76.

2.

Электроплазменное

напыление в производстве внутрикостных имплантатов / К.Г. Бутовский, А.В.

Лясникова, А.В. Лепилин, Р.В. Пенкин, В.Н. Лясников. – Саратов: Сарат. гос.

техн. ун-т, 2006. 200 с.

3.

Биоактивные

материалы и покрытия в дентальной имплантологии: Учеб. пособие / К.Г.

Бутовский, А.В. Лясникова, А.В. Лепилин, В.Н. Лясников // Саратов: Саратовский

государственный технический университет, 2004. 94 с.

4.

Куприянов

И.Л. Газотермические покрытия с повышенной прочностью сцепления / И.Л. Куприянов,

М.А. Геллер // Мн.: Навука i

тэхнiка, 1990. 176 с.

5.

Девойно

О. Г. Получение оксидных покрытий с улучшенным комплексом физико-механических и

эксплуатационных свойств / О. Г. Девойно, А. С. Калиниченко, М. А.

Кардаполова // Белорусская инновационная

неделя «Состояние и перспективы совместных белорусско-казахстанских

исследований в области биотехнологий, наноматериалов, машиностроения, энергосберегающие технологии, экологии,

оптики, информационных технологий, лазерных технологий, плазменных технологий,

технологий сельхозпроизводства и технического обеспечения агропромышленного

комплекса» : научно-практический семинар 16–17

ноября, 2011.

6.

Мельникова

И.П. Улучшение функциональных характеристик биосовместимых плазмонапыленных

покрытий медицинских имплантатов путем повышения равномерности их пористой и

стабилизации кристаллической структур / И.П. Мельникова, А.В. Лясникова, В.Н.

Лясников // Бионанотехнологии и биоматериаловедение, 2012. № 5-6. С. 56 – 61.

7.

Бекренев

Н.В. Повышение качества плазмонапыленных покрытий путем финишной ультразвуковой

обработки их поверхности / Н.В.

Бекренев, В.Н. Лясников // Гальванотехника и обработка поверхности – 96: тез.

Докл. – М.: РХТУ им. Д.И. Менделеева, 1996. - С. 27.

8.

Шепелев

А.Е. Обработка газотермических покрытий с использованием непрерывного излучения

CO2-лазера / А.Е. Шепелев, А.А. Митрофанов // Сборник тезисов

Всероссийской научно-технической конференции студентов «студенческая научная

весна 2012: Машиностроительные технологии» 4 – 7 апреля 2012 г. – М.: МГТУ им.

Баумана, 2012. – 268с.

9.

Krishnan R. et al.

Laser surface modification and characterization of air plasma sprayed alumina

coatings //Surface and Coatings Technology,

2006. Т. 200. №. 8. P. 2791 – 2799.

10.

Fomina M.A., Fomin A.A. Sem analysis of

plasma-sprayed hydroxyapatite coatings obtained with induction preheating of

titanium substrate // Progress in Biomedical Optics and Imaging -

Proceedings of SPIE Optical

Technologies in Biophysics and Medicine XVI; Laser Physics and Photonics XVI; and

Computational Biophysics, 2014. P. 94481E.

11.

Кошуро

В.А. Повышение микротвердости и износостойкости покрытий, полученных

газотермическим напылением оксида алюминия на титановый сплав Вт16, путем

изменения структуры и элементно-фазового состава в процессе микродугового

оксидирования / Кошуро В.А., Нечаев Г.Г., Фомин А.А., Родионов И.В., Пошивалова

Е.Ю. // Вторая Всероссийская молодежная научно-техническая конференция с

международным участием "ИННОВАЦИИ В МАТЕРИАЛОВЕДЕНИИ": сб. материалов

/ Ин-т металлургии и материаловедения им. А.А. Байкова РАН -М.: 000 "Ваш

полиграфический партнер", 2015. – С.206-207.

12.

Koshuro V.A. Nanoporous Structure of Coatings Formed

by Thermal Spraying of Aluminum Oxide with Further Microarc Oxidation on

Titanium Alloy VT6 Implants / Koshuro

V.A., Fomina M. A., Rodionov I. V., Fomin A. A // Biomedical Engineering, 2016.

Vol. 50, No. 1. P. 54-57.