Назаров В.Д., Назаров М.В., Вайншток П.Н.

Уфимский

Государственный Нефтяной Технический Университет

ПОДГОТОВКА ПЛАСТОВЫХ ВОД ДЛЯ ИСПОЛЬЗОВАНИЯ

В СИСТЕМЕ

ПОДДЕРЖАНИЯ ПЛАСТОВОГО ДАВЛЕНИЯ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ

Приток

жидкости и газа к забоям добывающих скважин вызывается разностью давлений между

пластом и забоем скважины. Источниками пластовой энергии для поддержания этой

разности давлений являются:

— энергия напора пластовых вод,

— упругая энергия сжатых пород и жидкостей,

— энергия гравитации.

Естественная

пластовая энергия не обеспечивает полноту отбора нефти и необходимые темпы

разработки нефтяных месторождений. Для повышения степени извлечения нефти из

пласта и достижения необходимых темпов разработки широко применяют метод поддержания

пластового давления (ППД) нагнетанием в залежь воды.

Опыт

разработки нефтяных месторождений с применением заводнения показывает, что

нагнетание воды в пласт не только увеличивает темпы разработки, но и

обеспечивает наибольший коэффициент нефтеотдачи — 50...60 % от начальных

запасов.

Для

заводнения пластов используют пресные, морские, пластовые, подтоварные, поверхностные,

дренажные воды, промышленные и хозбытовые сточные воды, а также промстоки

некоторых промышленных предприятий.

Сточные

нефтепромысловые воды являются смесью пластовых вод, добываемых вместе с

нефтью; пресных вод, добываемых в процессе обессоливания нефти; промстоков от

различных эксплуатационных служб; подтоварных и поверхностных вод. В некоторых

случаях очищенные и обеззараженные хозбытовые сточные воды уединенных населенных

пунктов также подают в систему ППД.

Содержание

пластовых вод в сточных водах составляет 80...90 %, что определяет качество

сточных вод. Как правило, пластовые воды относятся к хлор- кальциевому типу с

общим солесодержанием от 1 до 200 г/л.

Нефтепромысловые воды характеризуются высоким

содержанием эмульгированной нефти — 3000... 5000 мг/л и твердых взвешенных

частиц — до 2000... 3000 мг/л. Вследствие контакта твердых взвешенных частиц с

нефтью их поверхность в некоторой степени гидрофобизуется, что изменяет их

молекулярноповерхностные свойства.

Размер взвешенных частиц изменяется в широких пределах

— от долей мкм до 100 мкм [1].

Наличие мелких капель (глобул) нефти в закачиваемой в

пласт воде приводит к загрязнению фильтрующей среды и увеличению сопротивления

фильтрации. В отличие от взвешенных веществ глобулы нефти имеют широкий

диапазон размеров, так как они легко дробятся под воздействием силовых полей и

могут коалесцировать при определенных условиях. Дисперсность нефтяных глобул

определяется концентрацией водо- и маслорастворимых поверхностно-активных

веществ (ПАВ), коллекторскими свойствами пласта, типом насосного оборудования,

физико-химически- ми свойствами воды и нефти. Размер эмульгированных капель

нефти изменяется от 0,01 до 1000 мкм [1].

На основании многочисленных лабораторных и промысловых

исследований ведущих научных коллективов страны сформулированы требования к

качеству воды, закачиваемой в нефтяные пласты [2]. Из отраслевого стандарта

следует, что при контакте в пластовых условиях закачиваемой воды с пластовой

водой и породой коллектора допускается снижение фильтрационной характеристики

на 20 %.

Размер частиц взвешенных

веществ и глобул нефти не должен на 90 % превышать 5 мкм для коллекторов

проницаемостью свыше 0,1 мкм2 и 1 мкм для коллекторов проницаемостью

ниже 0,1 мкм2.

В зависимости от

проницаемости и относительной трещиноватости коллектора допустимое содержание

нефти и механических примесей устанавливается по табл. 1 [2].

Таблица 1

Допустимое содержание механических примесей и нефти в закачиваемой в продуктивный

коллектор воде с целью поддержания пластового давления

|

Проницаемость пористой

среды коллектора, мкм2 |

Коэффициент относительной

трещиноватости коллектора |

Допустимое содержание

в воде, мг/л |

|

|

механических |

нефти |

||

|

До 0,1 |

— |

До З |

До 5 |

|

Свыше 0,1 |

— |

До 5 |

До 10 |

|

До 0,35 |

От 6,5 до 2,0 |

До 15 |

До 15 |

|

Свыше 0,35 |

Менее 2,0 |

До 30 |

До 30 |

|

До 0,6 |

От 35,0 до 3,6 |

До 40 |

До 40 |

|

Свыше 0,6 |

Менее 3,6 |

До 50 |

До 50 |

Допустимая концентрация железа стандартом не оговаривается, однако

концентрация растворенного кислорода установлена на уровне 0,5 мг/л.

Приведенные в табл. 1 нормы выдерживаются при подготовке сточных вод для

закачки в пласты относительно простыми гравитационными методами без

существенных затрат. Однако анализ промысловых результатов показал, что

приемистость нагнетательных скважин при закачке таких вод уменьшается с большей

скоростью, чем при закачке более чистых пресных вод. Уменьшение приемистости

нагнетательных скважин требует дополнительных затрат на увеличение давления

нагнетания и более частых капитальных ремонтов скважин с целью восстановления

их приемистости.

Нефтепромысловая

вода содержит значительное количество солей, агрессивных газов, диспергированных

углеводородов, имеет высокие значения БПК и ХПК. Использование ее в системе

заводнения нефтяных месторождений позволяет иметь постоянный источник воды и

одновременно решать проблему защиты водоемов от загрязнения сточными водами.

Систему

ППД следует рассматривать как систему оборотного водоснабжения со всеми

вытекающими из этого требованиями. Вода должна быть стабильна по отношению к

конструкционным материалам при контакте с породой коллектора и при смешении с

пластовой водой, очищена от взвешенных веществ и нефти, бактерицидно безопасна

для пласта.

В то же

время закачиваемая в пласт вода является нефтевытесняющим агентом, от свойств

которого зависят коэффициент охвата пласта фильтрацией, гидравлическое

сопротивление пласта, давление нагнетания, коэффициент нефтевытеснения и

нефтеотдачи.

Как показал опыт эксплуатации нефтяных месторождений основных

нефтедобывающих провинций России (Западная Сибирь, Башкортостан, Татарстан),

качество нефтепромысловых вод далеко от

оптимального.

Внимание уделяется

только грубой механической очистке до отраслевых норм. Вода оборотной системы

нестабильна относительно конструкционных материалов и осадкообразования в

пласте. Недостаточная степень очистки воды приводит к снижению приемистости

нагнетательных скважин с высокой скоростью. На месторождениях, находящихся в

поздней стадии эксплуатации, пласты заражены сульфатвосстанавливающими (СВБ) и

железобактериями, что влияет на качество продукции скважин и экологическую

обстановку.

Сточные нефтесодержащие

воды представляют собой дисперсную систему, в которой дисперсионной средой

является вода, а дисперсной фазой — нефть, нефтепродукты и взвешенные вещества.

Характерными признаками такой системы являются наличие большой поверхности

раздела фаз, а также высокая устойчивость дисперсной системы. Глобулы нефти,

диспергированной в воде, всплывают на поверхность под действием выталкивающей

силы. Скорость всплытия частиц подчиняется закону Стокса и зависит от разности

плотностей воды и нефти, динамической вязкости воды, радиуса глобул нефти.

Около 70 % глобул нефти имеют размер менее 10 мкм. Скорость всплытия таких

частиц имеет порядок микрометра в секунду. Подобные частицы можно рассматривать

неподвижными, а их поверхность — сферической.

Глобулы нефти, имеющие

размер порядка 100 мкм, легко удаляются из сточной воды седиментацией. Однако

удалить седиментацией высокодиспергированные глобулы размером в несколько

микрометров не представляется возможным. Для этой цели следует считать

перспективным использование метода флотации.

Флотационная очистка

воды от диспергированной нефти заключается в захвате глобул нефти пузырьками

газа и транспорте их на поверхность воды в пенный слой. Вероятность такого

захвата определяется вторым началом термодинамики, по которому в изолированной

системе самопроизвольно могут протекать процессы уменьшения свободной энергии.

При молекулярном

прилипании глобулы нефти к пузырьку газа происходит уменьшение поверхностной

энергии пограничных слоев. Молекулярное прилипание определяется поверхностными

эффектами, проявляющимися на трехфазной границе раздела. Поверхностные явления

играют определяющую роль в процессе флотационной очистки сточных вод.

Применительно

к вопросам очистки природных и сточных вод представляет интерес процесс флотационного

извлечения мелких частиц размером порядка 10 мкм и менее. Флотация таких частиц

получила название микрофлотации [3]. В отличие от обычной флотации,

элементарный акт которой осложнен инерционным ударом и сопутствующей ему

деформацией поверхности пузырька, микрофлотация является в полной мере

коллоидно-химическим процессом.

Вероятность

закрепления частицы на поверхности пузырька определяется вероятностями

прилипания частицы и сохранения ее на пузырьке, поскольку возможен отрыв этой

частицы либо под действием силы тяжести, либо под влиянием сил инерции. Эти

силы пропорциональны объему частиц, т. е. велики для крупных частиц и малы для

тонких.

Для крупных

частиц возможна лишь одна форма их закрепления — формирование трехфазного

периметра смачивания, приводящая к образованию краевого угла смачивания.

Подобная флотация носит название контактной. Для малых частиц наряду с

контактной принципиально возможна флотация бесконтактная, при которой частица

закрепляется без образования периметра смачивания и краевого угла [4].

Различие

между двумя формами закрепления возможно лишь для мелких гидрофильных частиц.

Для флотации крупных гидрофильных частиц необходимо применять реагенты,

гидрофобизующие их поверхность. Флотация мелких гидрофильных частиц возможна и

без применения реагентов.

Вследствие

того, что электрические заряды пузырька и частицы обычно совпадают по знаку,

возникающий барьер электростатических сил отталкивания может воспрепятствовать

сближению частиц на расстояние, при котором наступает закрепление. Этот фактор

может не проявиться при крупных частицах, так как электростатический барьер

преодолевается под действием значительных сил тяжести.

Эффект

флотационного извлечения мелких частиц может быть существенно увеличен

введением в очищаемую воду полиэлектролитов, коагулянтов и флокулянтов. При

введении полиэлектролитов толщина диффузной части двойного слоя уменьшается,

что приводит к убыванию сил электростатического отталкивания. При введении

коагулянта, хлопья которого обладают противоположным знаком заряда, частицы

загрязнений сорбируются коагулянтом, а затем образовавшиеся агрегаты

извлекаются флотацией.

Электрофлотация

(ЭФ) — один из наиболее интенсивно развиваемых процессов разделения веществ в

водоочистке.

Перспективность

ЭФ связана с образованием при электролизе воды высокодисперсных пузырьков газа,

что позволяет извлекать гидрофильные частицы химические свойства извлекаемых

соединений.

В Российском

химико-технологическом университете им. Д.И. Менделеева проведены опыты по

очистке сточных вод различными методами флотации [6]. В качестве эталона

использован метод седиментации. Результаты приведены в табл. 2 [9].

Таблица 2

Показатели очистки сточных вод электрофлотацией (ЭФ), напорной и

импеллерной флотацией (НФ, ИФ) и отстаиванием (ОС)

|

Показатели |

Методы разделения жидкой и твердой фаз |

|||

|

ЭФ |

НФ |

ИФ |

ОС |

|

|

Размер пузырьков |

5... 30 мкм |

50... 100 мкм |

0,5... 2,0 мм |

— |

|

Расход электроэнергии, Вт/м3 |

20...40 |

50...60 |

100... 150 |

50...100 |

|

Химическое кондиционирование |

НК |

ОК + Ф |

ОК |

НК + Ф |

|

Продолжительность обработки, мин |

10...15 |

30...40 |

30...40 |

100...120 |

|

Объем, занимаемый осадком, % |

0,1...0,2 |

0,3...0,4 |

3...5 |

7...10 |

|

Влажность осадка, % |

92...95 |

92...96 |

92...96 |

98...99 |

|

Эффективность извлечения, %: взвесей эмульсий |

95...98 90...95 |

90...95 85...90 |

85...90 60...80 |

70...80 50...70 |

Примечание. НК — неорганический коагулянт, Ф — флокулянт, ОК — органический

коагулянт.

Из табл. 2

видно, что загрязнения извлекаются значительно быстрее электрофлотацией, чем

отстаиванием или другими методами флотации. При этом эффект удаления

загрязнений значительно повышается, что следует считать главным преимуществом

электрофлотационного метода.

Шлам,

полученный при электрофлотации, имеет более низкую влажность — 92...95 %, его

объем в 50...100 раз меньше, чем объем осадка при отстаивании.

В качестве

объекта исследований нами исполь-зована иракская нефть месторождения Басра.

(Basrah light). Физико-химические свойства нефти приведены в табл. 3 [9].

Таблица 3

Физико-химические

свойства нефти месторождения Басра (Ирак)

|

Показатели |

Нефть

месторождения Басра |

|

Плотность,

г/см3 |

0,862 |

|

Кинематическая

вязкость при 20 °С, сСт |

13,62 |

|

Содержание: |

|

|

серы, % |

2,48 |

|

воды, % |

Следы |

|

хлоридов,

мг/л |

17 |

|

взвешенных

веществ, % |

0,05 |

Опыты проводили в

статическом электрофлотаторе, изображенном на рис. 1 [9].

Рисунок

1 – Электрофлотатор:

1

– корпус; 2 – графитовый анод; 3 – графитовый стержень; 4 – изоляция;

5

– сетчатый катод

Эмульсию

нефти в воде получали перемешиванием в миксере с числом оборотов 8000 об/мин.

Полученную эмульсию отстаивали в течение 1 сут, после чего пленочную нефть

удаляли, в воде определяли исходное содержание нефти, взвешенных веществ, а

также определяли оптическую плотность полученной дисперсной системы.

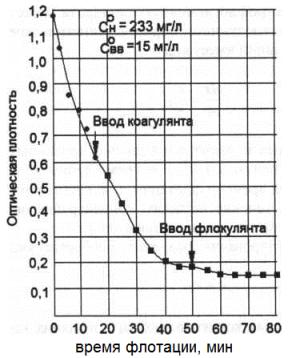

В

процессе флотации определяли периодически оптическую плотность дисперсной

системы, в конце опытов в воде определяли остаточное содержание нефти и

взвешенных веществ. Результаты изменения оптической плотности очищаемой воды

приведены на рис. 2 и в табл. 4 [9]. Для

увеличения эффекта очистки воды вводили коагулянт Al2(S04)3 и флокулянт

Праестол.

Таблица 4

Эффект очистки воды флотацией с применением коагулянта и флокулянта

(Д — оптическая плотность)

|

Параметр |

Время,

мин |

Исходная |

Конечная |

Эффект, % |

|

Концентрация

нефти, мг/л |

80 |

233 |

6,3 |

97,3 |

|

Концентрация

взвешенных веществ, мг/л |

80 |

15 |

7,3 |

51,3 |

|

Д

— флотация |

15 |

1,18 |

0,62 |

47,5 |

|

Д

— флотация + коагуляция |

35 |

0,62 |

0,18 |

71,0 |

|

Д

— флотация + коагуляция + флокуляция |

30 |

0,18 |

0,15 |

16,7 |

|

Д

— суммарная |

80 |

1,18 |

0,15 |

87,3 |

Из приведенных результатов следует, что методом

электрофлотации с применением реагентов достигнут высокий эффект очистки воды

от нефти 97,3 % и относительно невысокий эффект очистки от взвешенных веществ —

51 %.

Рисунок

2 - Изменение

оптической плотности модели нефтепромысловой воды в процессе флотации

График,

представленный на рис. 2 [9], состоит из 3

участков. На первом участке в течение 15 мин вода очищалась электрофлотацией.

Изменение оптической плотности составило 47,5 %. На втором участке в течение 35

мин вода очищалась электрофлотацией в присутствии коагулянта. На этом участке

достигнуто максимальное изменение оптической плотности — 71 %. На третьем

участке завершался процесс очистки воды флотацией в присутствии коагулянта и

флокулянта. Дополнительный эффект очистки составил 16,7 %.

Результаты

других опытов, проведенных по очистке нефтесодержащих вод методом

электрофлотации, приведены в табл. 5 [9], для

сопоставления приведены результаты опытов по очистке натурных нефтепромысловых

вод АНК «Башнефть» [7].

Из

приведенных результатов следует, что эффект очистки модельных водонефтяных

эмульсий с иракской нефтью аналогичен эффекту очистки натурных нефтепромысловых

вод АНК «Башнефть».

Учитывая

эффективность метода электрофлотации для очистки высокоминерализованных

подтоварных вод, необходимо определить электродные материалы, обладающие

высокой скоростью барботажа, имеющие минимальные затраты энергии на получение

пузырьков газа.

Таблица

5

Эффект

очистки нефтесодержащих вод электрофлотацией

|

Месторождение |

Реагент |

Концентрация нефти,

мг/л |

Эффект, % |

|

|

исходная |

конечная |

|||

|

Басра |

A12(S04)3 |

1208,3 |

51,7 |

95,7 |

|

Басра |

Праестол |

122,2 |

9,5 |

92,2 |

|

Басра |

A12(S04)3 |

230,6 |

27,1 |

88,0 |

|

Басра |

Праестол |

125,0 |

3,5 |

97,2 |

|

Кушкульское |

Отсутствие |

585,0 |

29,0 |

95,0 |

|

Кушкульское |

« |

165,0 |

17,0 |

89,7 |

|

Сергиевское |

« |

372,0 |

16,0 |

95,7 |

|

Сергиевское |

« |

264,0 |

11,0 |

95,8 |

Скорость

барботажа определяли на лабораторной установке [9], в качестве электролита

использовали растворы хлористого натрия концентрации (1-200) г/л.

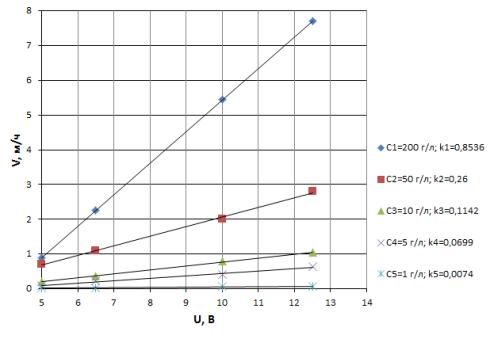

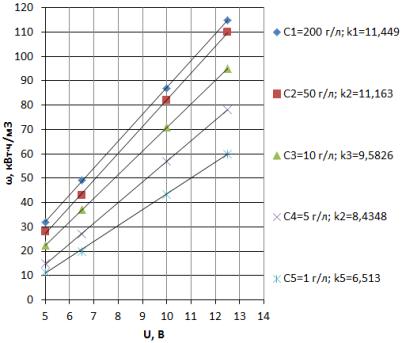

Результаты

определения скорости барботажа пузырьками водорода, образованными на катоде из

меди, коксо-пека, графита, латуни, а также пузырьками кислорода, образованными

на аноде из графита, приведены на рисунках: 3, 4, 5, 6.

Установлено,

что скорость барботажа линейно зависит от плотности тока:

![]()

где

к - константа скорости барботажа, м3/А∙ч [9].

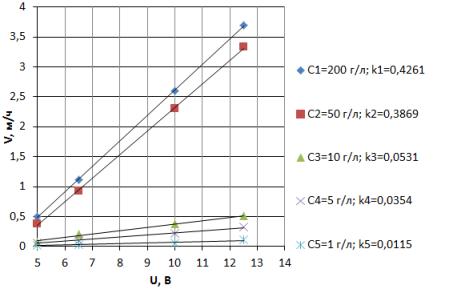

Рисунок

3 - Скорость барботажа воды пузырьками газа при минерализации 1, 5, 10, 50, 200

г/л NaCl с использованием графитового электрода.

Таблица 6

Скорость барботажа при

напряжение 10 В для процессов с медным, латунным, графитовым и коксопековым

электродами

|

Минерализация, г/л |

|

Скорость барботажа V, м/ч |

||

|

Медь |

Латунь |

Графит |

Коксо-пек |

|

|

1 |

0,07 |

0,07 |

0,05 |

0,08 |

|

5 |

0,25 |

0,20 |

0,40 |

0,30 |

|

10 |

0,80 |

0,30 |

0,80 |

0,38 |

|

50 |

1,4 |

2,20 |

2,0 |

0,83 |

|

200 |

1,6 |

2,60 |

5,50 |

1,00 |

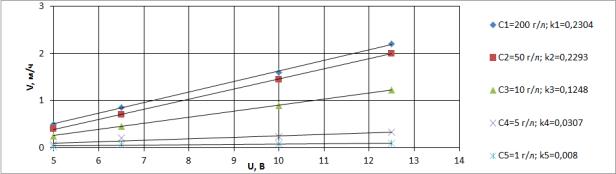

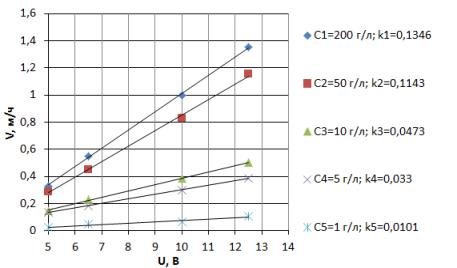

Рисунок 4 — Скорость

барботажа воды пузырьками газа при минерализации 1, 5, 10, 50, 200 г/л NaCl

с использованием медного электрода.

Рисунок 5 — Скорость

барботажа воды пузырьками газа при минерализации 1, 5, 10, 50, 200 г/л NaCl

с использованием латунного электрода.

Рисунок 6 — Скорость

барботажа воды пузырьками газа при минерализации 1, 5, 10, 50, 200 г/л NaCl

с использованием коксопекового электрода.

Из рисунков 3-6 следует,

что скорость барботажа практически линейно зависит от напряжения на электродах,

в диапазоне исследованных напряжений от 5 до 13 В. С увеличением минерализации

скорость барботажа существенно увеличивается.

Скорость барботажа,

определенная для напряжения 10 В на четырех разнородных электродах, приведена в

таблице 6. Из полученных результатов следует, что максимальная скорость

барботажа в пресной воде с минерализацией 1 г/л достигнута на коксопековом

электроде. При минерализации от 5 до 200 г/л максимальная скорость барботажа

получена на графитовом электроде.

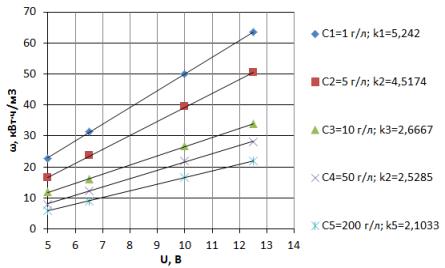

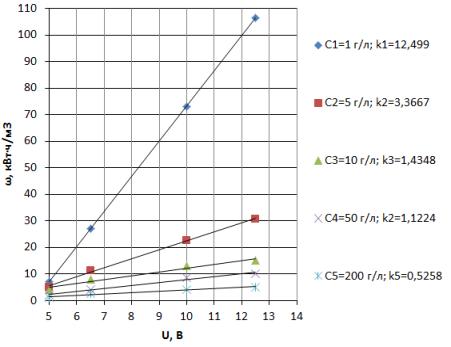

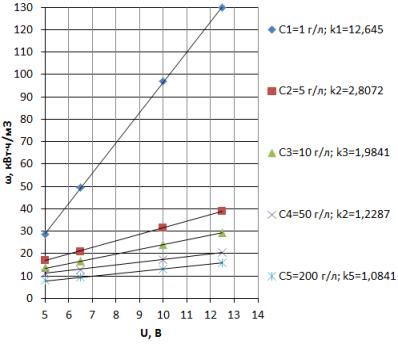

Существенный

практический интерес с точки зрения экономии электроэнергии на электролиз воды

представляют удельные затраты, отнесенные к 1 м3 полученного газа.

Удельные затраты энергии представлены на рисунках 7-10, откуда следует, что

удельные затраты энергии увеличиваются с увеличением напряжения, поэтому нет

смысла на электроды электрофлотатора подавать напряжение более 10-12 В. С

увеличением минерализации на латунном, медном и графитовом электродах

уменьшаются энергозатраты, что оправдывает применение электрофлотации для

очистки пластовых высокоминерализованных вод. Исключением является коксопековый

электрод, который относится к углеродным электропроводным гидрофобным

материалам с высоким собственным удельным сопротивлением. Однако, коксопековый

электрод оказался вне конкуренции в пресной воде с минерализацией 1 г/л. В воде

с минерализацией от 5 до 200 г/л наименьшими удельными затратами энергии

обладает медный электрод (см.табл. 7).

Таблица 7

Удельные затраты энергии

при напряжение 10 В для процессов барботажа медным, латунным, графитовым и

коксопековым электродами

|

Минерализация, г/л |

|

Удельные затраты энергии ω, кВт∙ч/м3 |

||

|

Медь |

Латунь |

Графит |

Коксо-пек |

|

|

1 |

72 |

50 |

97 |

42 |

|

5 |

23 |

40 |

32 |

58 |

|

10 |

13 |

27 |

24 |

70 |

|

50 |

8 |

22 |

17 |

82 |

|

200 |

4 |

17 |

13 |

87 |

Рисунок 7 – Удельные

затраты энергии при барботаже латунным электродом

Рисунок 8 – Удельные затраты

энергии при барботаже медным электродом

Рисунок 9 – Удельные

затраты энергии при барботаже коксопековым электродом

Рисунок 10 – Удельные

затраты энергии при барботаже графитовым электродом

Выводы

Эффективным средством

очистки нефтепромысловых вод от нефти является метод электрофлотации.

Эффективность этого метода зависит от возможности получения электролизом воды

пузырьков газа высокой дисперсности, определяющим параметром при этом является

скорость барботажа. Экспериментально установлено, что скорость барботажа

зависит от напряжения на электродах, плотности тока, материала электродов,

минерализации воды.

С другой стороны,

получение флотирующего агента связано с затратами энергии, которая в свою

очередь зависит от тех же самых параметров. На основании полученных результатов

следует:

1. Электролиз воды в

диапазоне минерализации от 1 до 200 г/л необходимо проводить при напряжении не

более 10-12 В.

2. Очистку воды с

минерализацией 1 г/л целесообразно проводить с использованием коксопековых

электродов.

3. Очистку воды с

минерализацией от 5 до 200 г/л целесообразно проводить с использованием медных

электродов, имеющих меньшее значение удельных энергозатрат, либо графитовых

электродов, имеющих максимальную скорость барботажа.

ЛИТЕРАТУРА

1. Гурвич Л.М., Шерстнев Н.М.

Многофункциональные композиции ПАВ в технологических операциях нефтедобычи. —

М.: ВНИИОЭНГ, 1994. — 263 с.

2. ОСТ39—225—88. Вода для заводнения нефтяных

пластов. Требования к качеству. — М.: Миннефтепром, 1990. —8 с.

3. Дерягин Б.В., Рулев Н.Н., Духин С. С. Влияние

размера частиц на гетерокоагуляцию в элементарном акте флотации //Коллоидный

журнал. —1977. — Т.3,№ 3. — С. 594;№4.—С. 680—691.

4. Дерягин Б.В., Рулев Н.Н., Духин С.С.

Кинетическая теория флотации малых частиц // Теоретические основы и контроль

процессов флотации.

5. Дерягин Б.В., Духин С.С, Рулев Н.Н.

Микрофлотация. — М.: Химия, 1986. — С. 112.

6. Ильин В.И., Колесников В.А.

Электрофлотационный метод и устройство для удаления нефтепродуктов из сточных

вод // Защита окружающей среды в нефтегазовом комплексе. — 2003. —№ 10.— С.

10—12.

7. Назаров В Д., Гурвич Л.М., Русакович А.А.

Водоснабжение в нефтедобыче. — Уфа: Виртуал, 2003. — 503 с.

8. Пат. 2086510 РФ, МПК С 02 F1/64. Фильтр для

очистки воды// Назаров В.Д., Сапунов Г.С. — Опубл. в Б.И. №22, 1997.

9. Назаров В.Д., Абдулла

Л.Я., Назаров М.В. Подготовка нефтепромысловых вод для использования в системе

поддержания пластового давления// Защита окружающей среды в нефтегазовом

комплексе. — 2008. —№ 1.— С. 9—15.