Технічні науки / 3. галузеве машинобудування

Гордєєв 0.А., Кармаліта

А.К.

Хмельницький національний університет

ТЕХНОЛОГІЯ ТА ВІБРАЦІЙНЕ ОБЛАДАНАННЯ ДЛЯ НАНЕСЕННЯ МАСЛОУТРИМУЮЧИХ ЛУНОК НА ПОВЕРХНІ КОВЗАННЯ

Значна

частина витрат на обслуговування і ремонт обладнання легкої промисловості, а

саме різноманітних швидкісних швейних машин,

пов'язано зі зношуванням вузлів тертя. У той час при пусках і зупинках має місце найбільший знос. Однією з головних причин

непропорційно великого зносу під час пуску є те, що режим змащування вузлів

тертя при цьому принципово відрізняється від режиму змащування вузлів при

нормальних обертах двигуна. Це призводить

до недостатнього змащування і, а у деяких випадках, до задирів.

Одним з високоефективних та технологічно не складних способів рішення

завдання підвищення довговічності вузлів ковзання є покращення мастилоємкості

поверхонь за допомогою формування системи мастильних канавок. У роботах Е.

Фальца, Ф.Н. Авдонькіна, С. Радчика та інших пропонуються різні варіанти

формування мастилоутримуючого профілю. Питання, пов'язані із створенням

регулярних рельєфів, детально вивчені в роботах Ю.Г. Шнейдера [1] та інших

авторів.

Для підвищення довговічності деталей машин при терті і зношуванні на їх

поверхню додатково наносять різні маслоутримувальні мікро- і макрорельєфи. Чим

надійніше утримується мастильний матеріал між контактуючими деталями, тим менше вони

зношуються. Профіль поверхні відіграє тут головну роль. Створені при обробці

канавки на поверхні виконують функцію резервуарів для утримання і

розподілу масла.

Запропоновано технологію нанесення на поверхню

шийок валів лунки сферичної форми за допомогою періодичних ударів металевих

кульок перед гартуванням та послідуючим гартуванням. Для здійснення даної

операції запропоновано конструкцію вібраційного

гідроструменевого обладнання.

Відомі конструкції обладнання для гідродробозміцнюючоого

оброблення поверхонь дробом або металевими кульками [2], які містять ванну, сопло, насосну станцію,

розподільчу сітку, дріб який за допомогою струменя рідини вдаряється по

поверхні яка оброблюється.

Недоліком таких конструкцій обладнання є постійна подача

дробу, що призводить до співударів та зниженню сили удару дробу по поверхні.

Відома також установка [3] яка містить ванну, сопло,

розподільчу сітку, вібропривід який дозволяє подавати порціями рідину та

металеві кульки до поверхні яка оброблюється.

Недоліком такого устаткування є невисока силу удару кульок,

а підвищення сили удару відповідно веде до збільшення глибини лунки, що є

актуальною для твердих матеріалів та підвищення продуктивності процесу залежить

від частоти пульсації рідини крізь насадок. Збільшення частоти коливань

приводить при втягуванні рідини крізь насадок до виникнення у камері

гідропульсатора кавітаційних газових пухирців, що у свою чергу зменшують

об’єм рідини яка втягується у камеру та

відіграють роль демпфера.

В

основу створення запропонованого вібраційного пристрою для нанесення

маслоутримуючих лунок

на шийках валів з метою підвищення продуктивності процесу та збільшення сили

удару кульки.

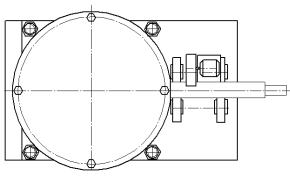

Поставлене завдання досягається тим, що вібраційний пристрій для нанесення

маслоутримуючих лунок

на шийках валів складається з ванни яка встановлена на камеру, мембрана якої

з’єднана з вібраційним приводом. У ванні розміщено насадок із соплом,

відокремлюючу сітку. На корпусі пристрою з метою обертання виробу встановлено

опорні та обертаючий ролик з приводом. Особливістю конструкції є застосування

зворотного клапана який каналами з’єднує ванну з порожниною камери та з каналом

насадка. а його прохідний діаметр виконано згідно залежності:

![]() ,

,

де ![]() - прохідний діаметр

зворотного клапана;

- прохідний діаметр

зворотного клапана; ![]() - внутрішній діаметр

насадка на виході.

- внутрішній діаметр

насадка на виході.

Таким чином, при русі мембрани униз відкривається клапан і

необхідна порція рідини втягується з меншою швидкістю без виникнення

кавітаційних газових пухирців. Завдяки їх відсутності не виникає демпфуючий

ефект при русі мембрани уверх в момент викиду рідини крізь насадок, а також

збільшується об’єм рідини, який викидається крізь насадок, на величину об’єму газових

пухирців, що призводить до збільшення швидкості рідини у насадку і відповідно збільшується сила удару кульки.

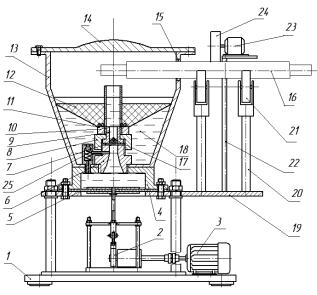

Рис.1. Схема

вібраційного пристрою гідрокулькового нанесення маслоутримуючих лунок

Вібраційний приcтрій

працює наступним чином: на розподільну сітку 12 засипаються металеві кульки 17. В ванну 13 заливається робоча рідина. У отвір з гумовим кільцем 15 встановлюється оброблюваний виріб 16. Вмикання приводу 3 приводить вібратор 2 до

дії та спричиняє зворотно-поступний рух мембрани 5. При ході мембрани 5 вниз рідина

засмоктується у камеру 4 крізь сітку 7 та канал насадку 6 і

крізь отвір клапана 25. Металеві кульки 17 потрапляють у сопло 9 крізь отвори у

трубці 10. При ході мембрани уверх

виникає надлишковий тиск рідини, що утворює струмінь завдяки якому металеві

кульки 17 виштовхується крізь

трубку 10 на виріб 16. При подальшій роботі вібратора 2 цикл повторюється і таким чином здійснюється

нанесення наступних лунок на вільну поверхню виробу 15. Завдяки повільному обертанню виробу в

опорних 21 та привідному 24 роликах відбувається утворення

маслоутримуючих лунок по всієї поверхні шийки

виробу.

Запропонована конструкція вібраційного пристрою для

нанесення маслоутримуючих лунок

на шийках валів дає можливість більш

упорядковано нанести лунки на поверхню виробу та підвищити силу удару металевих

кульок і завдяки збільшенню частоти коливань приводу підняти продуктивність

операції нанесення маслоутримуючого профілю.

Джерела інформації:

1. Шнейдер Ю. Г. Эксплуатационные

свойства деталей с регулярным микрорельефом / Ю. Г. Шнейдер. − М.: Машиностроение,

1982. − 248 с.

2. Петросов В. В. Гидродробеструйное упрочнение деталей

машин и инструмента / В. В. Петросов. – М. : Машиностроение, 1977. – 166 с.

3. Пат. на корисну модель 38450 України, МПК В24С1/10. Пристрій

для гідродробоструменевого зміцнення виробів

/ Р.І. Сілін, А.І. Гордєєв, О.Б.

Лаврентьєв (Україна); заявник і патентовласник Технологічний

ун-тет Поділля. – u2000036322;

Заяв. 18.11.2000; Опубл.15.04.2001,

Бюл. № 4. – 3 с.