Технічні науки / 3. галузеве машинобудування

Гордєєв 0.А., Ковальчук

С.С., Мігаль В.Г.

Хмельницький національний університет

ПРОЕТКТУВАННЯ ДЕТАЛЕЙ ГІДРАВЛІЧНОГО

ПУЛЬСАТОРА З ЕЛЕМЕНТАМИ ОПТИМІЗАЦІЇ

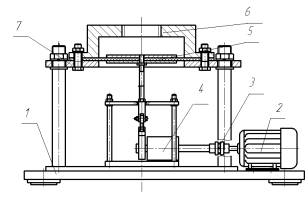

Гідравлічний

пульсатор знаходить широке застосування у різних технологіях, а саме

гідроабразивного оброблення, мийки деталей, кулькового нанесення на поверхню

виробу сітки маслоутримувальних лунок

[1,2].

В процесі

проектування виникає завдання зниження металоємності обладнання. Деталі працюють при циклічних навантаженнях,

що призводить до прискорення їхнього руйнування. Також великі габарити деталей

потребують значних затрат матеріалу, що збільшує собівартість конструкції.

|

|

|

|

Рис. 1. Схема гідропульсатора з механізмом привода |

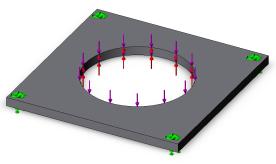

Рис. 2. 3D модель

деталі «плита» |

Як приклад,

проектування з елементами оптимізації, проведемо розрахунки деталі «плита»

(поз.7 рис.1), яка показана на рис.2 на міцність та використовуємо отримані

дані по оптимізації її параметрів, що дозволить зменшити масу і розміри

деталей, а отже і зменшити її

собівартість.

Для

проведення досліджень застосуємо програмний продукт Cosmos Works американської

компанії Structural Research & Analysis Corporation.

Cosmos Works

- це система інженерних розрахунків на основі метода скінчених елементів. Він

дозволяє проводити навантаження деталей та визначає напружені ділянки, а також

шляхом повторів зміни розмірів моделі деталі та прикладання навантаження

визначити оптимальні розміри елемента для заданого навантаження.

В основі

метода є поняття про скінчений елемент. Користувач повинен розуміти, які

властивості покладені у скінчені елементи, щоб з них зібрати математичну

модель. Роздивимось тіло, що навантажене довільним чином. В результаті дії

прикладених сил тіло якось деформується, і ця деформація може бути описана за

допомогою поля переміщень: ![]() . Знайти рівноважне поле переміщень

. Знайти рівноважне поле переміщень ![]() - ось завдання теорії

пружності. Метод скінчених елементів дозволяє наближено знайти поле переміщень

пружного тіла. Основна ідея методу скінчених елементів полягає в тому, що тіло

розбивається на сукупність достатньо малих під-областей, які ми будемо називати

скінчені елементи. Ця процедура має назву дискретизації тіла. В межах кожного

скінченого елементу поле переміщень апроксимується за допомогою функції форми

по відомим значенням переміщень у вузлах елемента

- ось завдання теорії

пружності. Метод скінчених елементів дозволяє наближено знайти поле переміщень

пружного тіла. Основна ідея методу скінчених елементів полягає в тому, що тіло

розбивається на сукупність достатньо малих під-областей, які ми будемо називати

скінчені елементи. Ця процедура має назву дискретизації тіла. В межах кожного

скінченого елементу поле переміщень апроксимується за допомогою функції форми

по відомим значенням переміщень у вузлах елемента ![]() , (n - кількість вузлів скінченого елемента).

, (n - кількість вузлів скінченого елемента).

Отже,

скінченим елементом називається деяка мала область тіла у сукупності з

визначеними в ній функціями форми, що апроксимують геометрію скінченого елемента

та невідомі величини.

Програма

Cosmos Works інтегрується в середовище параметричного моделювання Solid Works.

Асоціативна частина дуже зручна при багатоваріантному аналізі, оскільки із

змінами геометрії виробу автоматично оновлюються встановлені обмеження,

навантаження та геометрія на яку посилаються. Достатньо перебудувати сітку та

знову запустити модуль.

Для виконання

розрахунків на програмному забезпеченні Cosmos Works необхідно виконати

наступні кроки:

·

викреслити моделі досліджуваних деталей в середовищі параметричного

моделювання Solid Works;

·

накласти на модель необхідні обмеження;

·

накласти на модель діючі навантаження (сили, тиски рівнорозподілені зусилля);

·

визначити матеріал, з якої виготовлена модель (відповідно визначаються

певні властивості матеріалу);

·

розбити модель на сукупність скінчених елементів (накласти сітку з

скінчених елементів);

·

провести розрахунки необхідних величин.

Для того, щоб

максимально наблизити майбутні розрахунки до реальних, необхідно вірно провести

розбиття моделей на скінчені елементи. Потрібно надати скінченим елементам

розміри відповідно їх розміщенню. Тобто, у місцях наближених до концентраторів

енергії розмір елементу має бути меншим, у місцях менш відповідальних розмір

елементів може бути дещо більшим.

У нашому випадку концентратором зусиль у «плиті» будуть

місця закріплення її болтами та місце центрального отвору. Схему сітки розбиття

«плити» на скінченні елементи зображено на рисунку 3.

|

|

|

|

Рис. 3. Схема розбиття «плити» на скінченні елементи |

Рис. 4. Схема

навантаження деталі «плита» |

Оскільки

процеси роботи деталей динамічні, то у аналітичних розрахунках та розрахунках у

Cosmos Works будемо обмежуватись границею міцності при симетричному циклі

напружень для сталі, при розтягу та стисканню:

![]() , (1)

, (1)

де sв – границя міцності, для даного

матеріалу сталі 45 sв = 640 МПа,

![]() МПа.

МПа.

Наступним

кроком виконання досліджень за допомогою програми є розрахунки. В області центрального отвору «плити»

діють наступні сили:

Сила тиску –

200 000Н/м² ; Сила тертя – 0,2 Н/м.

(рис.4.)

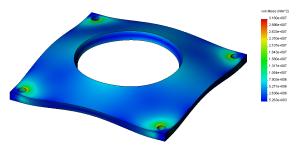

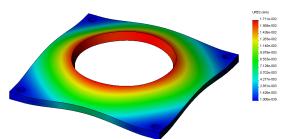

Результати

розрахунків навантаження програмою Cosmos Works подані у вигляді діаграм

розподілень напружень у структурі деталі та діаграм переміщень елементів деталі

при деформації, а також подана оптимізована модель, яка створена програмою Cosmos Works.

Для «плити»

епюра розподілення напруження та епюра переміщення елементів зображені на

рисунках 5 та 6 відповідно.

|

|

|

|

Рис. 5. Схема розподілення напружень в структурі «плити» |

Рис. 6. Схема переміщень елементів «плити» при деформуванні |

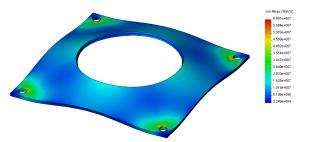

Оптимізовану модель «плити», яка була створена програмою

Cosmos Works, зображено на рисунку 7. Для оптимізованої «плити» епюра

розподілення напруження зображені на

рисунку 8.

|

|

|

|

Рис. 7. Оптимізована модель «плити», створена програмою Cosmos Works (товщина – 3,83 мм) |

Рис. 8. Схема розподілення напружень у «плиті» після оптимізації |

Критерієм проведення оптимізації було обрано

отримання конструкції «плити» з найменшою масою та обмеженням максимального

переміщення її елементів при заданих навантаженнях.

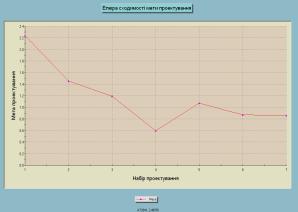

Параметром, який підлягав зміні під час оптимізації була товщина «плити».В

результаті розрахунків були отриманні наступні результати. Графік сходимості

розрахунків по розмірам (рис. 9), який показує на якому етапі повторення (6 номері

досліду) було програмою досягнуто оптимальних розмірів плити. Графік сходимості

розрахунків по масі (рис.10), який показує на якому етапі повторення (6 номері

досліду) було програмою досягнуто оптимальних розмірів «плити» і яку масу при

цьому було отримано.

|

|

|

|

Рис. 9. Графік

оптимізації по товщині |

Рис. 10. Графік оптимізації по масі |

Отримані результати

розрахунку у вигляді епюр напружень та деформацій, а також оптимізований

варіант розмірів деталі необхідні для

остаточного проектування та створення конструкції гідравлічного пульсатора

установки кулькового нанесення на поверхню виробу сітки маслоутримувальних лунок.

Література:

1.Ройзман

В.П., Гордєєв А.І., Лврентьев О.Б. Стан питання та задачі проектування

устаткування для поверхневого пластичного зміцнення виробів. Вісник ТУП,

Част.1.Технічні науки, 3. 2001, стор.49-53.

2.Сілін Р.І. Применение гидропульсатора как

модуля при проектировании вибрационных машин /Р.І. Сілін, А.І. Гордєєв. //

Materialy 3 Miedzynarodowej konferencji

Naukowo-Technicznei-MTK 2002.

MECHANIKA Z.59 Modulowe

technologie i konstrukcie w budowej maszyn. Rzeszow. – 2002, С. 29–33 .