Столяров

Р.В.

Томский

политехнический университет, Россия

Аспекты применения долот при

бурении горизонтальных скважин в Томской области

Бурение горизонтальных скважин на нефть и газ на территории Западной Сибири является

перспективным направлением развития данной технической и технологической

отрасли. Развитее такого рода технологий позволит получить мощный инициирующий

импульс развития отечественной промышленности в области долотостроения,

изготовления современных забойных двигателей, телесистем и другого необходимого

оборудования. Сегодня сооружение скважин с длиной горизонтального участка от 50

до 600 метров сопряжено с большим количеством трудностей. В частности,

актуальной проблемой является эффективное использование породоразрушающего

инструмента.

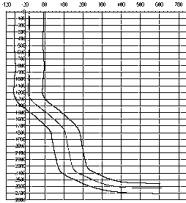

Профиль горизонтальной скважины

оказывается намного сложнее профиля обычной наклонно-направленной скважины с

точки зрения его реализации на практике. Типичный профиль горизонтальной

скважины в Томской области приведён на рис.1. Особенностями такого профиля,

прежде всего, является, во-первых, необходимость зарезки второго ствола на

значительной глубине из уже существующего ствола пилотной скважины, которая

бурится практически всегда для получения точной информации о продуктивном

пласте; во-вторых, интервалы стабилизации зенитного угла практически

отсутствуют, за исключением интервала, где устанавливается погружное насосное

оборудование. Таким образом, на большей части профиля осуществляется набор

параметров искривления.

Рис. 1. Фактический профиль скважины 335 Г Шингинского

нефтяного месторождения.

Первым и весьма ответственным

мероприятием является зарезка второго ствола. Процесс зарезки по устоявшейся

практике осуществляется путём наработки желоба многократным прорабатыванием

определённого интервала открытого ствола скважины. При этом стоит отметить, что

глубина зарезки составляет, как

правило, более 1000 м (в данном случае с 1700 м), что означает достаточно

твёрдые и абразивные горные породы в данном интервале. Разрушение горной породы

происходит в основном за счёт работы периферийных зубьев и боковой поверхности

лап, поскольку именно эти поверхности находятся в непрерывном контакте с

разрушаемой породой. Следствием этого оказываются высокие радиальные нагрузки

на опоры шарошек, которые продолжаются значительное время (до 30 часов).

Результатами такого «нетрадиционного» для

долота нагруженного состояния являются интенсивный износ боковой

поверхности лап, а, следовательно, потеря диаметра, а также преждевременный

выход из строя опор шарошек, что значительно сокращает срок его службы и во

многом повышает риск возникновения такой аварии как оставление шарошек на

забое. На рис. 2 изображено долото 219,1 МЗ - ГАУ с наработкой 161 метр использовавшееся для вышеописанной

цели в интервале 1718 – 1879 метров. На данном рисунке отчётливо видны следы

бокового износа. Однако состояние опор шарошек стоит признать

удовлетворительным, после проведённого осмотра на буровой. В данной ситуации

необходимо очень внимательно относиться к выбору долот и их работе на забое.

Необходимо использовать только новые долота серии АУ, поскольку подшипники

опоры здесь более надёжны в работе, чем у долот серии НУ и ВУ. Особые

требования стоит предъявлять к комплектации долот специальными опциями,

направленными на повышение износостойкости боковой поверхности лап. К числу

таких опций стоит отнести вставку в тело лапы твёрдосплавных или алмазных

резцов, специальные наплавки, а также использование более износостойкого

материала лапы.

Рис. 2. Износ боковой поверхности лапы.

После успешной

зарезки бокового ствола, осуществляется снижение зенитного угла, с целью

отхода от пилотного ствола. Стоит отметить, что бурение, начиная с момента

срезки и заканчивая достижением проектной глубины, осуществляется с

телеметрическим сопровождением и, как правило, является ориентированным –

требует постоянного контроля за положением инструмента на забое. По этой

причине используемое долото должно обладать одним замечательным свойством – не

создавать проблем с ориентированием забойного двигателя с углом перекоса.

Долота PDC имеют целый ряд преимуществ перед шарошечными, кроме

одного. Долото PDC в связи с более высокой

интенсивностью процесса разрушения горной породы на забое, требует высокого

крутящего момента, что в свою очередь, порождает высокий реактивный момент. По

этой причине при бурении с использованием таких долот, плоскость действия

отклонителя «гуляет», вследствие неравномерной подачи инструмента и

вертикальной анизотропии свойств горной породы, что порождает большие трудности

с направленным бурением. По этому в большинстве случаев приходится использовать

шарошечные долота. Падение зенитного угла процесс более лёгкий, чем его набор,

и на данной скважине успешно было использовано пятилопастное долото PDC (рис.3), что позволило достаточно быстро пробурить

данный интервал (1879 – 2245 м).

Рис. 3. Пятилопастное долото PDC.

Однако дальнейшее бурение предполагало непрерывный

набор зенитного угла с 5° до 34° и при попытке использовать для этой цели

указанное пятилопастное долото PDC, обнаружились

проблемы с ориентированием – вплоть до практической невозможности выставить

плоскость отклонителя в необходимом направлении. После этого было принято

решение о подъёме инструмента из скважины и смене долота PDC на шарошечное. Данная проблема привела к потере

производительного времени (10 часов) на спускоподъёмные операции, тестирование

телеметрической системы и смену долота. В подобных ситуациях стоит использовать

шести- и более лопастные долота, возможно, это изменит ситуацию в лучшую

сторону – долото будет устойчивее на забое, а разрушение горной породы

равномернее, следовательно, ориентировать инструмент будет проще.

Дальнейшее бурение осуществлялось с применением

обычных шарошечных долот серии АУ. Шарошечное долото не создаёт проблем с

ориентированием – шарошки перекатываются по забою и высокого реактивного

момента здесь не возникает. По этой причине использование относительно дешёвых

шарошечных долот предпочтительнее. Стоит отметить, что использование шарошечных

долот на участках набора параметров искривления всегда сопряжено с

дополнительными нагрузками на опоры шарошек. По этой причине долговечность

долота сокращается на 20 – 30 %, по сравнению с их долговечностью на участках

стабилизации. На таких участках необходимо проводить постоянный анализ

параметров бурения с целью выявления признаков подклинки подшипников шарошек и

принятия решения на остановку бурения и смену долота. Запоздалое решение в

конечном итоге приводит к возникновению

серьёзной аварии – оставление шарошек на забое. На рис. 4 приведено долото

219,1 МЗ – ГАУ, с отчётливо видными следами износа в результате бурения при заклиненных подшипниках шарошек. Авария

с данным долотом произошла на глубине 2500 метров, при этом 1 шарошка была оставлена

на забое. Для её извлечения с забоя скважины потребовалось проведение ловильных работ.

Рис. 4. Шарошечное долото МЗ – ГАУ со следами износа в

результате заклинки шарошек на опорах.

В результате можно сделать следующие

выводы об использовании породоразрушающего инструмента при бурении

горизонтальных скважин на территории Томской области. Предпочтительно

использовать для всех рейсов только новые долота высоко качества изготовления,

в том числе и импортные. Необходимо использовать набор опций, направленных на

повышение износостойкости поверхностей лап долота. При бурении необходимо

осуществлять постоянный контроль и анализ параметров бурения, с целью

недопущения аварий с породоразрушающим инструментом. При бурении в интервалах

набора параметров искривления учитывать снижение нормативной долговечности

долота. Использование лопастных долот PDC

является актуальной задачей, однако не всегда практически возможно их

применение в интервалах набора параметров искривления. Дальнейшее развитие и

совершенствование таких долот значительно ускорит процесс строительства

горизонтальных скважин.