Строительство и архитектура

Д.т.н., проф. Калашников В.И., ассист. Грачева

Ю.В.,

к.т.н, ст. препод. Мороз М.Н.

Пензенский

государственный университет архитектуры и строительства, Россия

получение

высокоэффективной низкообжиговой керамики на основе горных пород

Облицовочная

керамика, применяемая в современной архитектурно-строительной практике,

представляет собой широкую гамму материалов, как по номенклатуре, так и

разнообразию ассортимента. Керамические материалы для облицовки должны

отличаться высокими эксплуатационными свойствами: долговечностью,

морозостойкостью, атмосферостойкостью, химической стойкостью, экономичностью,

декоративностью, жаростойкостью и др.

Предпосылкой к выявлению

твердеющих систем на основе горных пород, щелочей и модифицирующих добавок

послужили экспериментальные результаты по созданию вяжущих и бетонов их горных

пород с малыми добавками щелочи и шлака [1-3]. Некоторые из таких вяжущих

способны набирать высокую прочность, достигающую 150-200 МПа.

Наличие

известных оксидов в составе минеральношлаковых и геошлаковых материалах

определяет образование легкоплавких эвтектик в смесях горных пород в

присутствии Na2O. Поэтому, возможность

получения низкообжиговых керамических материалов из горных пород в присутствии

щелочных оксидов, является актуальной задачей в связи с отсутствием

легкоплавких глин для получения керамических изделий. При этом надо учитывать,

что целый ряд горных пород по своим термическим характеристикам являются

легкоплавкими, а наличие щелочи позволяет снизить температуру спекания их на

несколько десятков и даже сотен градусов.

В связи с такой рабочей

гипотезой мы провели предварительный эксперимент с целью выявления горных

пород, являющихся наиболее перспективными для создания низкообжиговой керамики.

Образцы-кубы с ребром 30

мм изготавливались как из чистых горных пород, так и в смеси со шлаком методом

прессования при давлении 25 МПа. В качестве активизатора использовали

щелочь в количестве: для составов 1, 3, 7, 8, 9– 5 %, а для составов 2, 5, 6 –

3 % (табл. 1). Влажность смесей для всех горных пород составляла 14% от

массы вяжущего. Сформованные изделия выдерживались в течение 1 суток в

естественно-воздушном состоянии, далее сушились при t=100 ± 5ºC и

обжигались по режиму: подъем температуры до t = 900ºC –

3 часа, изотермическая выдержка при tиз = 900ºC –

6 часов, естественное остывание – 10 часов.

После обжига оценивался

цвет образцов, их внешний вид и основные физико-технические характеристики:

усадка, плотность и прочность при одноосном сжатии. Все свойства представлены в

табл. 1.

Ранее было отмечено [3],

что образцы из песчаников при затворении их водой после обжига дают розовый

цвет, а в смеси со щелочью в количестве 3% и 6% формируют мраморовидный цвет

керамики.

Образцы из чистого диабазового порошка,

спрессованные с добавлением щелочи NaOH в количестве 6 %

(состав 2 табл. 1), дают красно-коричневый цвет в процессе обжига при t=900ºC.

Прочность на сжатие такого состава достигает 47 МПа.

Очень интересные данные

получены на образцах из диорита. Образцы под воздействием высокой температуры

обжига расплавились. Это дает нам возможность задуматься о том, что данную

породу вполне можно использовать как плавень. Добавление шлака к диориту

(состав 4) способствует упрочнению структуры с достижением прочности до 96 МПа.

При этом цвет образцов на диорито-шлаковом вяжущем оказался светлее состава на

чистом диорите.

Гравелитовая порода в

составе 5 при обжиге придает образцам насыщенный бурый цвет, при этом образцы

формируют прочную структуру (Rсж = 98,1 МПа).

Таблица 1

Результаты испытаний образцов

|

№

п/п |

Компоненты,

масс. % |

ρ, кг/м3 |

Объемная усадка,

% |

Rсж, МПа |

Wm, % |

Цвет после обжига |

|

1 |

Диабаз – 100, NaOH – 5 |

- |

- |

47,00 |

- |

красно-коричневый |

|

2 |

Диабаз– 40, Шлак – 60, NaOH – 3 |

1940 |

9,36 |

43,31 |

- |

серо-бежевый |

|

3 |

Диорит – 100, NaOH – 5 |

образец

расплавился в печке |

бежевый |

|||

|

4 |

Диорит – 40, Шлак – 60, NaOH – 3 |

2030 |

13,51 |

96,0 |

- |

светло-бежевый |

|

5 |

Гравилит – 40, Шлак – 60, NaOH – 3 |

2090 |

15,37 |

98,1 |

- |

розовато-бурый |

|

6 |

Пылевидный кварц – 40, Шлак – 60, NaOH – 3 |

1620 |

1,62 |

27,14 |

11,2 |

белый |

|

7 |

Песчаник архангельский – 100, NaOH – 5% |

1680 |

3,41 |

123,3 |

13,2 |

цвет белого

мрамора |

|

8 |

Песчаник шемышейский – 100, NaOH – 5% |

1760 |

3,69 |

142,2 |

9,8 |

светло-бежево-розовый |

|

9 |

Песчаник куракинский – 100, NaOH – 5% |

1692 |

3,82 |

72,2 |

6,1 |

бледно-розовый |

Если говорить о пылевидном

кварце и песчаниках, в которых доля SiO2 присутствует в разных полиморфных

модификациях, принципиальное отличие при спекании их в присутствии NaOH - в полноте спекания –

она на составах 6 и 7-9 существенно отличается, хотя цвет спека получается светлых

оттенков. Так, образцы из песчаников показывают самую высокую прочность на

сжатие, достигающую 142,2 МПа, в то время, как образцы из пылевидного кварца

даже в смеси со шлаком имеют прочность в 5,2 раза меньше. Это говорит о том,

что кристаллический β-кварц в пылевидном кварце в присутствии щелочи NaOH не образует достаточно

легкоплавких эвтектик, а песчаники дают легкоплавкую эвтектику из-за

присутствия в них других модификаций SiO2 (кристобалит и опал), которые

выступают как цементирующее вещество при геосинтетическом образовании песчаника.

Исходя из полученных

прочностных показателей и декоративных свойств, в качестве основной горной

породы для дальнейших исследований нами были выбраны песчаники.

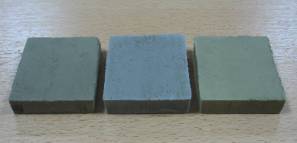

Второй этап

экспериментов был посвящен получению низкообжиговой керамической плитки.

Исследования проводились на песчанике Шемышейского месторождения Пензенской

области. Следует отметить, что и из других песчаников (куракинского и

архангельского месторождений Пензенской области) можно получать

высококачественную керамическую плитку с нежными оттенками светло бежевого цвета

(рис. 1).

|

а)

2 3 1 |

б)

3 2 1 |

Рис. 1. Цвет образцов-плиток из

песчаников:

1 – шемышейский, 2 – куракинский,

3 – архангельский

а) после сушки при t = 100±5 ºС;

б) после обжига при t = 900 ºС.

Предварительно высушенное и измельченное силицитовое сырье увлажняли до относительной формовочной влажности 14 %. Количество щелочи NaOH составляло 7 % от массы вяжущего. В качестве модифицирующей добавки применяли Al(OH)3 в количестве 5 % от массы вяжущего [3]. Для исследования формовались образцы-плитки размером 50х50х20 мм при удельном давлении прессования 25 МПа. Затем образцы высушивались в сушильном шкафу при температуре 100±5°C до постоянной массы и обжигались при различных температурах: 700, 750, 800, 900 и 1000 °С. Обжиг проводился в электрической печи по следующему режиму: подъем до tиз в течение 3 часов, изотермическая выдержка при tиз – 6 часов, естественное остывание – 10 часов. После обжига все образцы подвергались визуальному осмотру для определения структуры керамической плитки, оценки внешнего вида – цвета получаемой керамики, наличие трещин после обжига. А также по всем составам рассчитана усадка и определено водопоглощение для оценки спекаемости керамического черепка. Результаты осмотра внешнего вида образцов, расчет усадки и спекаемости представлены в табл. 2.

Таблица 2

Исследование спекаемости силицитокерамических образцов

|

№ п/п |

Компоненты,

масс. % |

Температура

обжига, °C |

Усадка,

% |

Спекаемость |

Структура |

Цвет образцов |

Внешний вид образцов |

|||

|

Vв. |

Vогнев. |

Vобщ. |

ρк., кг/м3 |

В, % |

||||||

|

1 |

Песчаник -100, NaOH

– 7 |

700 |

2,23 |

3,87 |

6,01 |

1695 |

5,89 |

плотный

керамический черепок |

светло-бежево-розовый |

|

|

2 |

Песчаник - 95, Al(OH)3 -5, NaOH – 7 |

3,09 |

4,31 |

7,27 |

1700 |

3,48 |

плотный

керамический черепок |

грязно-розовой |

|

|

|

3 |

Песчаник -100, NaOH

– 7 |

750 |

2,24 |

4,06 |

6,21 |

1702 |

5,34 |

плотный

керамический черепок |

светло-бежево-розовый |

|

|

4 |

Песчаник -95, Al(OH)3 -5, NaOH – 7 |

3,13 |

4,42 |

7,41 |

1660 |

3,62 |

плотный

керамический черепок |

грязно-розовой |

|

|

|

5 |

Песчаник -100, NaOH

– 7 |

800 |

2,25 |

4,63 |

6,78 |

1715 |

5,26 |

плотный керамический

черепок |

светло-бежево-розовый |

|

|

6 |

Песчаник -95, Al(OH)3 -5, NaOH – 7 |

3,18 |

5,02 |

8,04 |

1542 |

2,89 |

плотный керамический

черепок |

грязно-розовой |

|

|

|

7 |

Песчаник -100, NaOH

– 7 |

900 |

2,24 |

вспучивание |

1180 |

- |

пористый черепок |

бежево-зеленоватый |

|

|

|

8 |

Песчаник -95, Al(OH)3 -5, NaOH

– 7 % |

3,13 |

вспучивание |

1250 |

- |

пористый черепок |

бежево-зеленоватый |

|||

|

9 |

Песчаник -100, NaOH

– 7 % |

1000 |

2,24 |

размягчение |

высокопористый

черепок |

цвет морской волны |

|

|||

|

10 |

Песчаник -95, Al(OH)3 -5, NaOH – 7 % |

3,13 |

размягчение |

высокопористый черепок |

цвет морской волны |

|

||||

Влияние температуры обжига характерно отражается на изменении объемных размеров керамических образцов и на спекаемости составов. Наиболее ярко это отражается на цвете керамических образцов. Хотя в песчаниках и содержится малое количество Fe2O3, именно этот оксид является цветоопределяющим при обжиге керамических изделий.

Так, с повышением температуры обжига цвет керамики меняется с цвета «светло-бежево-розового» (составы по табл. 1, 3, 5) до цвета морской волны (9-10 при обжиге 900 и 1000 °С). При температурах обжига от 700 до 900 °С плитки, изготовленные на чистых песчаниках, имеют светлый тон – светло-бежево-розовый цвет, а модифицированные гидроксидом алюминия более темный – грязно-розовой.

Интересен тот факт, что увеличение температуры обжига до 900 °С придает керамике структуру поризованного. Это можно объяснить тем, что железо, находящееся в песчаниках в одной из оксидных форм при повышении температуры переходит в одну из других модификаций с выделением кислорода, формируя поризованную структуру керамической плитки. При этом пористость образцов (состав 9-10) составляет 30 %.

Изучив влияние различных

горных пород на формирование различной цветовой гаммы керамики, можно сделать

вывод, что каждая горная порода, как в индивидуальном виде, так и в смеси с

другими породами могут придавать готовому изделию «богатые» цветовые оттенки

(без использования дорогостоящих пигментов), начиная от нейтрального – белого

или мраморовидного (песчаники) до более насыщенных ярких – бурых и красных

цветов (гравелит). Это очень важно для декоративных свойств получаемой

керамической плитки. Кроме того, помимо разнообразных цветов, керамика на

основе отдельных горных пород имеет плотную структуру, достаточную прочность на

осевое сжатие, что значительно расширяет область применения таких материалов.

Литература

1.

Калашников,

В.И. Перспективы развития геополимерных

вяжущих [Текст] //Современное

состояние и перспектива развития строительного материаловедения: Восьмые

академические чтения РААСН. – Самара, 2004. – С. 193-196.

2.

Новые геополимерные материалы из горных пород,

активизированные малыми добавками шлака и щелочей [Текст] / В.И. Калашников и др. //Современное

состояние и перспектива развития строительного материаловедения: Восьмые

академические чтения отделения строительства наук РААСН. – Издательство

Самарского государственного архитектурно-строительного университета. – Самара,

2004. – С. 205-209.

3.

Калашников, В.И. перспективные направления в области получения геосинтетических

строительных материалов [Текст] / В.И. Калашников и др. // Строительные материалы,

оборудование, технологии ХХI

века – Москва, 2007. № 2 - С. 16-18.