Технические

науки/2. Механика

К.т.н.

Воронин И.А.; д.т.н. Алашкевич Ю.Д.

Сибирский

государственный технологический университет, Россия

Влияние конструкции инерционного тела на технологические параметры

процесса размола волокнистого растительного сырья

В лаборатории кафедры «Машины и аппараты

промышленных технологий» ФГБОУ ВПО «Сибирский технологический университет»

проводятся исследования процесса размола на установке с инерционным движением

рабочих тел, на которую получен патент на изобретение РФ [1].

С. Смит связывает эффект укорачивания

волокон в процессе размола с ростом секундной режущей длины [2,7]. Кроме того, площадь поверхности ножевого трения

и, соответственно, секундная размалывающая поверхность являются производными от

секундной режущей длины ножей. Поэтому

данный параметр непосредственно связан с эффективностью процесса

размола. Попытки внести коррективы при расчёте секундной режущей длины были

предприняты в работах Ю.Д. Алашкевича [3],

А.А. Набиевой [4].

В их работах был проведён теоретический анализ по определению истинной

секундной режущей длины, с учётом углов установки ножей ротора и статора, углов

их скрещивания, а также основных геометрических параметров размольной

гарнитуры. Впервые для оценки качества

разработки волокнистых суспензий был предложен технологический параметр циклической элементарной длины, ![]() формула (1), характеризующий среднюю

длину, «отрезаемую» парой ножей за один оборот ротора [4].

формула (1), характеризующий среднюю

длину, «отрезаемую» парой ножей за один оборот ротора [4].

![]() , м (1)

, м (1)

где ![]() – секундная режущая

длина, м/с;

– секундная режущая

длина, м/с;

![]() – частота вращения

ротора, об/мин;

– частота вращения

ротора, об/мин;

t – количество движущихся

точек пересечения ножей ротора с ножами статора в пределах одного сектора, шт.;

![]() – число секторов на

диске ножевой гарнитуры.

– число секторов на

диске ножевой гарнитуры.

В

формуле учитывается количество движущихся точек пересечения режущих кромок,

которые являются существенной величиной, формирующей основные технологические

параметры. В виду сложности определения динамично меняющегося значения

количества точек пересечения, этот параметр ранее не мог быть учтён. С

появлением современных компьютерных технологий авторами была составлена в среде Matlab программа, предназначенная для определения секундной режущей длины и

количества движущихся точек контакта для

дисковых гарнитур с параллельными прямолинейными ножами [5]. Теоретически и экспериментально доказано, что с увеличением

циклической элементарной длины качественные показатели процесса размола

повышаются [4].

Использование

предложенной программы для определения количества точек пересечения режущих

кромок в размольной установке с инерционным

движением рабочих тел крайне затруднительно, так как в отличие от дисковых

мельниц, где размол происходит в плоскости между дисками ротора и статора,

размол в установке с инерционным движением рабочих тел происходит в планетарной

системе. Волокнистый материал в таком аппарате подвергается размолу в

зазоре между внутренней стенкой размольного цилиндрического барабана и

перекатывающегося в его полости инерционного тела под действием центробежной

силы, возникающей при вращении размольного барабана вокруг центрального вала и

собственной оси. Особенностью конструкции инерционного тела является наличие на

его боковой поверхности зубчатого профиля. В свою очередь, профиль внутренней

поверхности размольного барабана имеет наклонную насечку с фиксированным

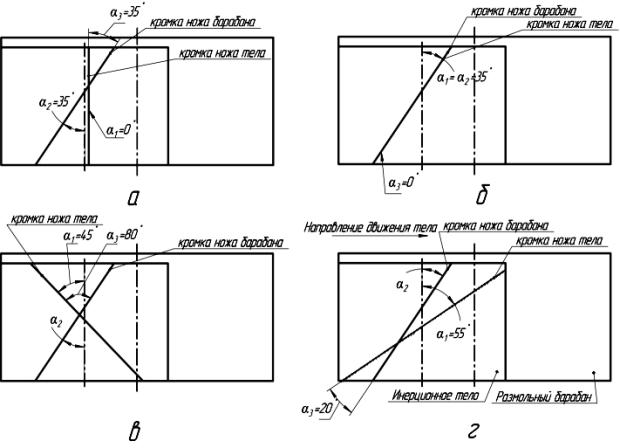

постоянным углом α2 равным 350 (рисунок

1) [6].

В нашем случае движение инерционных тел происходит

путем перекатывания их по образующей размольного барабана. Для исследования

влияния углов скрещивания на основные технологические показатели процесса

размола размольной установки с инерционными телами при помощи пакета программ КОМПАС-V8+ были изготовлены прозрачные

графические модели инерционных тел с

различными углами установки ножей по отношению к горизонту. Размольный барабан

был использован с постоянным углом наклона ножей с соблюдением реальных

геометрических размеров (рисунок 1).

а) α1 = 0°; б)

α1 = 35°; в) α1 = 45°; г) α1 =

55°

а) α1 = 0°; б)

α1 = 35°; в) α1 = 45°; г) α1 =

55°

Рисунок 1 – Схема

углов установки режущих кромок ножей на инерционном теле относительно оси

При углах установки ножей относительно оси

на инерционных телах α1 равный 0º, 35º, 45º

(135º), 55º и фиксированном угле наклона насечки барабана получены

углы скрещивания α3 равные, соответственно 35º, 0º,

80º, 20º (рисунок 1). Частота вращения размольного барабана менялась

в следующих приделах 114; 142,5; 171;

199,5; 228 об/мин.

Для установки с инерционным движением

размольных тел формула (1) определения

циклической элементарной длины примет

следующий вид

, м. (2)

, м. (2)

Она отличается тем, что

наша конструкция размольных цилиндров не предусматривает наличие секторов (![]() ).

).

Секундная режущая длина ![]() , м/с, определяется по формуле [3]

, м/с, определяется по формуле [3]

, м/с (3)

, м/с (3)

где ![]() – число ножей на

размольном цилиндре, шт.;

– число ножей на

размольном цилиндре, шт.;

![]() – число ножей на

размольном барабане, шт.;

– число ножей на

размольном барабане, шт.;

![]() – длина ножа на

цилиндре, м;

– длина ножа на

цилиндре, м;

![]() – частота вращения

размольного цилиндра, об/мин.

– частота вращения

размольного цилиндра, об/мин.

Выражая формулу

определения циклической элементарной длины (2) через формулу (3) получим

, м. (4)

, м. (4)

Данная формула позволит

получить истинное значение циклической элементарной длины для установки с

инерционным движением размольных тел.

Таблица 1 – Основные

конструктивные и технологические показатели размольной установки с инерционными

телами

|

Количество ножей на цилиндре, mц, шт. |

Количество ножей на барабане, mб, шт. |

Частота вращения размольного тела, n, об/мин |

Длина ножей на цилиндре, lц, м |

Секундная режущая длина, LS, м/с |

Количество точек пересечения, t, шт. |

Циклическая элементарная длина, Lω.эл, м |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||||||

|

0° угол скрещивания |

||||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||||||

|

34 |

344 |

114 |

0,073 |

1622 |

1 |

854 |

||||||

|

142,5 |

0,073 |

2028 |

1 |

854 |

||||||||

|

171 |

0,073 |

2433 |

1 |

854 |

||||||||

|

199,5 |

0,073 |

2839 |

1 |

854 |

||||||||

|

228 |

0,073 |

3244 |

1 |

854 |

||||||||

22° угол скрещивания |

||||||||||||

|

34 |

344 |

114 |

0,106 |

2356 |

56 |

22 |

||||||

|

142,5 |

0,106 |

2944 |

56 |

22 |

||||||||

|

171 |

0,106 |

3533 |

56 |

22 |

||||||||

|

199,5 |

0,106 |

4122 |

56 |

22 |

||||||||

|

228 |

0,106 |

4711 |

56 |

22 |

||||||||

|

35° угол скрещивания |

||||||||||||

|

34 |

344 |

114 |

0,06 |

1333 |

49 |

14 |

||||||

|

142,5 |

0,06 |

1667 |

49 |

14 |

||||||||

|

171 |

0,06 |

2000 |

49 |

14 |

||||||||

|

199,5 |

0,06 |

2333 |

49 |

14 |

||||||||

|

228 |

0,06 |

2667 |

49 |

14 |

||||||||

80° угол скрещивания |

||||||||||||

|

34 |

344 |

114 |

0,085 |

1889 |

119 |

8 |

||||||

|

142,5 |

0,085 |

2361 |

119 |

8 |

||||||||

|

171 |

0,085 |

2833 |

119 |

8 |

||||||||

|

199,5 |

0,085 |

3306 |

119 |

8 |

||||||||

|

228 |

0,085 |

3778 |

119 |

8 |

||||||||

Из

таблицы видно, что при угле скрещивания равном

0°, точка пересечения режущих кромок сливается в линию направленную по

плоскости расположения ножей, равном

одному контакту. Поэтому показатель циклической элементарной длины имеет

максимальное значение. С увеличением количества точек контакта циклическая элементарная длина уменьшается,

что может снизить качество помола.

По

результатам исследования получена зависимость циклической элементарной длины от

угла скрещивания режущих кромок ножей инерционного тела и барабана

(рисунок 2).

Рисунок

2 – Зависимость циклической элементарной длины от угла скрещивания ножей

Из

графика видно, что величина циклической элементарной длины увеличивается при

уменьшении угла скрещивания ножей. Наивысший показатель наблюдается при угле

скрещивания равном 0º.

Оценку

влияния углов установки ножей, обеспечивающих определенную величину углов

скрещивания в точках контакта, производили с учетом количества движущихся точек

пересечения режущих кромок, c увеличением

которых понижается значение циклической элементарной длины Lω.эл.

Представленные

в статье теоретические исследования влияния углов скрещивания режущих кромок на

расчет основных технологических параметров

процесса размола в размольной установке с инерционным движением рабочих тел

позволяет сделать следующие выводы:

1

Угол установки ножей зубчатого профиля инерционного тела влияет на угол

скрещивания режущих кромок и количество

точек пересечения режущих кромок, что отразиться на величине технологических параметров установки.

2

Наиболее эффективное воздействие рабочих органов размольной установке с инерционным движением рабочих тел наблюдается

при угле скрещивания режущих кромок ножей равном 0º.

3 С увеличением длины контакта режущих

кромок при минимальном количестве точек пересечения можно добиться максимально

эффективного воздействия рабочих органов размольной установки.

Литература:

1 Пат. № 2314381.

Российская Федерация. МПК D21В 1/00, B02C

17/00. Центробежный размалывающий аппарат [Текст] / Ю.Д. Алашкевич, В.И.

Ковалев, И.А. Воронин, В. Г. Васютин – № 2009103391. Заявл. 12

02.02.2009; Опубл.20.09.2009. Бюл. № 26. - 5 с.

2 Пашинский, В. Ф.

Машины для размола волокнистой массы [Текст]

/ В.Ф. Пашинский. – М.: Лесная промышленность, 1972. – С.160.

3 Алашкевич, Ю.Д. Основы

теории гидродинамической обработки волокнистых материалов в размольных машинах

: дис. на соиск. учен. степ. докт. техн. наук: 05.21.03 / Алашкевич, Ю.Д.

− Красноярск. - 1986. –170 с.

4 Набиева, А. А. Оценка влияния и

совершенствования технологических параметров ножевых размалывающих машин : дис.

на соиск. учен. степ. канд. техн. наук : 05.21.03 / А. А. Набиева. −

Красноярск, - 2004. – 156 с.

5 Свидетельство №

2009613683 РФ. Численный метод определения секундной режущей длины секторной

ножевой гарнитуры дисковых мельниц с параллельными прямолинейными ножами постоянной ширины / А. А. Набиева, Е.Е. Нестеров, Ю. Д. Алашкевич, Д.С. Карпенко // 10.07.2009. Заявка №

2009612514.

6 Воронин, И. А. Размол волокнистых

материалов в установке с инерционным движением размольных тел [Текст] / И. А.

Воронин, Ю. Д. Алашкевич, А. А. Дирацуян, Н. С. Решетова // Химия растительного сырья. – 2011. – № 1

– С. 183-188.

7

Smith, S. Die rationelle Theorie das Ganzzeughollandar. Otto Ernst Verlag.

− Teil I/ S. Smith − Berlin, 1922.