КОНТРОЛЬ СБОРКИ КЛЕЕВЫХ СОЕДИНЕНИЙ

НА ОСНОВЕ ЭЛЕКТРОРЕЗИСТИВНЫХ И ЭЛЕКРОЁМКОСТНЫХ МЕТОДОВ ИЗМЕРЕНИЙ

К.т.н., доцент Игнатов Алексей Владимирович,

К.т.н., доцент Комшин Aлександр Cергеевич,

Ассистент Потапов Константин Геннадьевич

МГТУ им. Н.Э. Баумана, г. Москва

e-mail: kozyr.ru@mail.ru

Контроль сборки клеевых соединений один из обязательных этапов

технологического процесса сборки. Методы и организационные формы контроля

зависят от ответственности соединения, габаритов изделия, оснащенности и

серийности производства.

Контроль качества склеивания неответственных соединений осуществляют

визуально. Ответственные соединения подвергают испытаниям, которые разделяют на

неразрушающие и разрушающие.

При неразрушающих испытаниях, в настоящее время, наибольшее

распространение нашли методы, основанные на применении радиоактивного и

рентгеновского излучения, акустического и ультразвукового резонанса,

электронной микроскопии, электронной эмиссии, инфракрасного и лазерного

излучения, голографии, измерении электросопротивления и диэлектрической

проницаемости, измерении теплопроводности.

Неразрушающие испытания позволяют оценить состояние клеевого соединения

по косвенным факторам: наличиям пустот в клеевом шве, напряженному состоянию

клеевого шва, наличию посторонних включений, молекулярной направленности в шве

и т.п. Разрушающие испытания проводят на образце-представителе, который

изготовляют по общей технологии со всей партией склеенных узлов. Различают

разрушающие испытания: на неравномерный отрыв для жестких и эластичных

соединений; на равномерный отрыв однородных материалов и комбинированных

систем; на сдвиг при растяжении и при сжатии; на длительную динамическую и

статическую прочность; на ползучесть; на теплостойкость; на герметичность; на

долговечность.

На этапах выполнения технологического процесса сборки клеевого соединения

к клеевому шву предъявляется ряд требований, призванных обеспечить качественные

показатели соединения. Параметры этих требований варьируются в зависимости от

выбранного клея. Например, важное значение имеет вязкость клея, количество и

дисперсность наполнителей, прочностные характеристики, эксплуатационные

нагрузки и др. К неизменным требованиям можно отнести сплошность и толщину

клеевого слоя, равномерность нанесения по всей траектории, так как от этого

зависит прочность и долговечность соединения.

Основным критерием при нанесении клея считают толщину клеевого слоя. Для

каждого клея рекомендуется оптимальная толщина, которую можно изменить

введением различных наполнителей. Например, для анаэробных акриловых клеев

оптимальной считается толщина 0,1...0,5 мм. Эпоксидные клеи характеризуются

большим разбросом этой характеристики. Так, например, при выполнении

цилиндрических соединений толщина клеевого шва составляет от 0,25 мм, а при

ремонтных работах может достигать нескольких мм. Из этих примеров видно, что

выбор метода контроля часто зависит от конкретного изделия и требует особой

методики, учитывающей перечисленные особенности.

Важным критерием выбора метода контроля клеевого соединения является

серийность производства. В мелкосерийном и единичном производстве применяют

универсальные методы контроля, которые не требуют высокой квалификации и

дорогостоящей подготовки. Предпочтение отдается неразрушающим методам контроля.

Исключение в данном случае составляют особо ответственные изделия. В

крупносерийном и массовом производстве таких ограничений нет. Однако до

настоящего времени, существует проблема при выборе устройства контроля, которое

можно легко встроить в конвейерную линию. Устройства, работающие на основе

разрушающих методов контроля для конвейерной сборки не пригодны.

К устройству контроля качества сборки клеевого соединения, встраиваемого

в конвейерную линию, предъявляются следующие требования. Устройство должно быть

основано на методе безопасном для здоровья рабочих, не требовать громоздких

средств защиты, легко встраиваться в автоматический цикл. Само устройство

должно быть выполнено в компактной форме, мобильно перестраиваться на новую

продукцию, настройка его не должна требовать высококвалифицированного

персонала. Это устройство не должно требовать большого

подготовительно-заключительного времени для настройки на новую серию изделий, с

различными габаритами, толщиной и конфигурацией клеевого шва различной

химической природы. Главным требованием, которое предъявляет конвейерная сборка

для встраиваемых устройств это то, что выполнение функциональных операций

должно укладываться в сборочный такт. Как видно из перечисленного большинство

методов контроля не позволяют создать устройство, легко подающегося

автоматизации работы при конвейерной сборке.

В МГТУ им.

Н.Э. Баумана разработан оригинальный метод контроля сборки клеевых соединений.

На его основе создано экспериментальное устройство контроля клеевых соединений.

Данный

подход основан на использовании при контроле качества клеевого соединения

прецизионных электрорезистивных и элекроёмкостных методов измерений. При

использовании данных методов можно определить наличие дефектов в клеевом шве. В

настоящее время, нельзя сказать об их природе и локализации.

Суть

предлагаемого метода заключается в измерении переходного электрическое

сопротивления и ёмкости клеевого шва.

Расчёт переходного сопротивления можно

произвести по формуле:

, (1)

, (1)

где ![]() –

удельное электрическое сопротивление, [Ом*мм]; С – коэффициент, зависящий от

степени чистоты поверхности; HB – твёрдость поверхности

по Бринеллю, [кгс/мм2]; Pk – контактное давление

[кгс]; b – показатель степени, зависящий от вида и формы зоны

контактирования.

–

удельное электрическое сопротивление, [Ом*мм]; С – коэффициент, зависящий от

степени чистоты поверхности; HB – твёрдость поверхности

по Бринеллю, [кгс/мм2]; Pk – контактное давление

[кгс]; b – показатель степени, зависящий от вида и формы зоны

контактирования.

Более информативным параметром является ёмкость

контакта. Так как поверхности склеиваемых деталей разделены клеем, который

является диэлектриком, то можно говорить о конденсаторе, ёмкость которого для

плоских деталей можно рассчитать по классической формуле:

![]() , (2)

, (2)

где

ε – диэлектрическая проницаемость клея; ε 0 – электрическая

постоянная [Ф/мм]; S – площадь обкладок

конденсатора [мм2]; D – расстояние между

обкладками [мм].

Если слой клея тонкий, то контакт происходит по

микронеровностям, и можно использовать следующую формулу:

(3)

(3)

При

чем:

;

;  (4)

(4)

где

ε0 – диэлектрическая постоянная [Ф/м]; ε1

– относительная диэлектрическая проницаемость; rпр – приведённый радиус

неровностей [мм], Fk – контактное усилие на

сопрягаемых поверхностях [кгс], μ

– коэффициент Пуассона; Епр – приведённый модуль Юнга [кгс/мм2],

hm – максимальная высота выступов [мкм]; am

– максимальное внедрение выступов [мкм]; aп – минимальное внедрение

выступов [мкм]

Метод контроля сборки построен на прецизионных

измерениях емкости и сопротивления соединения до его склеивания и после.

Исследуемые поверхности условно разделяются на несколько зон, в которых

происходит измерение. Поскольку результат измерения является интегральным

показателем, но значения токов при измерениях малы, то можно считать, что

результат представляет собой сопротивление или емкость рассматриваемого

участка. Таким образом, проводятся многократные измерения пластин до сборки и

после нее. Строится условная «сетка значений» и сопоставляются результаты. На

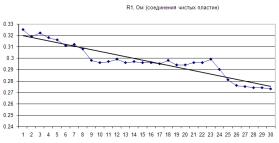

рисунке 1, 2 приведены результаты

измерения сопротивления двух пластин с различной толщиной и дефектностью до

склеивания. Из рисунков видно, что сопротивления и емкости неоднородны по всей

поверхности, что свидетельствует о наличии пустот. Измерения проводимые с

помощью цифрового RLC измерителя Е7-8 представлены на рисунках 3 и 4, где

представлены сопротивления и емкости склеенных металлических пластин.

Представленные результаты доказывают, что

предлагаемый метод может быть применен для контроля качества сборки клеевых

соединений. Анализ преимуществ метода позволяет рекомендовать его для

использования в автоматизированных сборочных линиях. К ним можно отнести:

высокую точность измерений; безопасность для здоровья рабочих без громоздких

средств защиты; легкую встраиваемость в конвейерную линию благодаря

компактности оборудования; легкой настройке, не требующей высококвалифицированного

персонала; простоту схемы измерения.

Реализация предложенного метода вносит

определенные граничные условия: требуются высокие требования к погрешности

измерений приборов (погрешность измерения емкости ![]() ); определение дефектов в клеевом шве, на данном этапе, не

позволяет определить их природу и локализацию по поверхности.

); определение дефектов в клеевом шве, на данном этапе, не

позволяет определить их природу и локализацию по поверхности.

|

|

|

|

Рис. 1 Результат измерения сопротивления двух пластин с

различной толщиной и дефектностью |

Рис. 2 – Результат измерения емкости двух пластин с различной

толщиной и дефектностью |

|

|

|

|

|

|

|

Рис. 3 Результат измерения сопротивления склеенных пластин

с различной толщиной и дефектностью |

Рис. 4 Результат измерения емкости склеенных пластин с

различной толщиной и дефектностью |

Предложенный метод продолжает модернизироваться

совершенствуя эргономические характеристики и расширяя возможности применения в

современном машиностроении.