Д.т.н. Карпов В.Ю.

Национальная

металлургическая академия Украины, Украина

К.т.н. Высоцкий А.С.

Кировоградский

национальный технический университет, Украина

Получение пористого

металла.

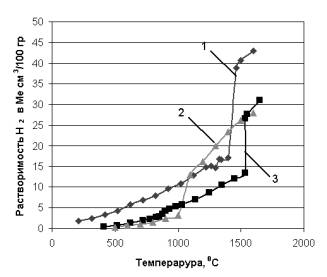

В основе получения литого

пористого материала лежит различие растворимости газов в твердом и жидком

металле. Известно, что в жидком металле газов растворятся больше чем в твердом

(обычно в 1,2 и более раз) [1].

При кристаллизации металла происходит газоэвтектическая реакция, в

результате которой растворимость газа скачкообразно понижается (рис.1). На

границе кристалл - жидкость возникает избыток растворенного газа, который

выделяется в виде газовых пузырьков. Эти пузырьки образуют поры в металле. В

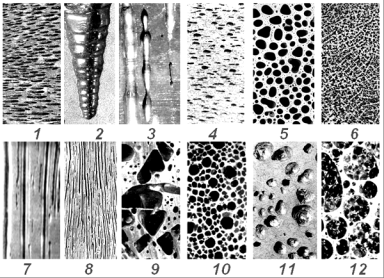

зависимости от параметров процесса возможно получение различного вида пор

(рис.2) [2].

Рис.1. Изменение растворимости водорода при

кристаллизации:

1 – никеля, 2 - меди, 3 - железа.

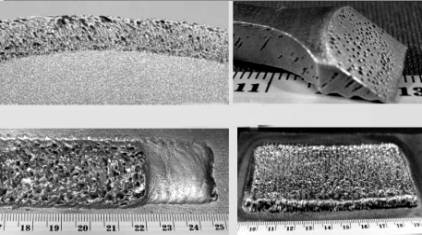

Изготовление фрикционных

материалов из газаров особенно перспективно при их использовании для тормозов

автомобильных, авиационных колес и железнодорожного транспорта, Это связано с

их высокой прочностью и возможностью обеспечения необходимой ориентации пор

относительно плоскости трения. Изменение наполнителя в порах позволит

регулировать коэффициент трения в широких пределах. Кроме того, возможно

наращивание слоя пористых материалов непосредственно на поверхности монолитного

металла, что делает тормозные колодки особенно прочными (рис.3).

Рис.2. Различный вид получаемых пор в материале: 1 – эллипсоидальные, 2

– конусные, 3 – цилиндрические гофрированные, 4 – сферические и

эллипсоидальные, 5 – неправильной шаровидной формы, 6 – междендритные, 7,8 –

цилиндрические, 9 – многогранные, 10 – тетраэдрические, 11 – сферические, 12 –

разветвленные.

Изученные свойства пористого материала позволяют их применять в технике

в качестве:

• легких конструкционных материалов

повышенной прочности;

• регенерируемых и высокотемпературных

фильтров;

• самосмазывающихся подшипников;

• фрикционных и антифрикционных

материалов;

• каталитической подложки и катализатора;

• распылителей топлива;

• поглотителей излучения широкого спектра,

радиаторов;

• элементов транспирационного охлаждения;

• каркасов нанофильтров;

• поглотителей агрессивных веществ;

• каркасов для композиционных материалов

различного назначения;

• имплантатов;

• сепараторов и т.д.

Использование таких пористых материалов может значительно повлиять на

многие аспекты современной техники.

Рис.3. Вид наплавленного

пористого материала на поверхности монолита.

Литература.

1. Галактионова

Н.А. Водород в металлах // М.: Металлургия, 1967, 303 с.

2.

Карпов В.Ю.,

Шаповалов В.И., Карпов В.В. Водород – легирующий элемент эвтектических сплавов

– газаров // Тезисы международной конференции ВОМ-2007, Донецк, Май 21 -25,

2007, 577-580С.