Технические

науки/ 3.Отраслевое машиностроение

Д.т.н. Алексеев Г.В., к.т.н.

Гончаров М. В., асп.Аксенова О.И.

Университет ИТМО, 191002,

Санкт-Петербург, ул.Ломоносова,9

НЕЧЕТКОЕ

МОДЕЛИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА КАК

ОСНОВА ДЛЯ УТОЧНЕНИЯ

КОНСТРУКЦИОННЫХ

РАСЧЕТОВ ОБОРУДОВАНИЯ

Анализ тенденций развития производства сухих

экструдированных кормов и рынка их сбыта показывает, что данные продукты

занимают важное место в рационе питания домашних животных.

Кормление готовыми кормами очень удобно для владельцев

животных, так как отпадает необходимость в приготовлении и балансировании

рациона, что сокращает временные и материальные затраты. Особенно это важно,

когда речь идет о лечебных диетах для животных, где преимущества готовых рационов,

специально разработанных для конкретных заболеваний и состояний, очевидны.

Аппарат нечеткой логики позволяет улучшить качество новых

многокомпонентных видов сухих кормов и сформулировать требования к оборудованию

в реализуемых технологических процессах.

Для

моделирования рецептуры сухого корма используется модуль Fuzzy Logic Toolbox, входящий в пакет MatLab. Построение системы проводится на основе экспериментальных

данных и сенсорного анализа.

Качество

полученного продукта зависит от следующих показателей: значение рН среды

(СанПиН 2.3.2.1078-01.), влажность (ГОСТ 50817-95), конценрация белкового компонента,

размер частиц (ГОСТ Р 52427-2005), пищевая ценность, общая биологическая обсемененность

(ГОСТ Р 50454-92).

Желаемые

диапазоны входных переменных:

·

pH - 5 - 8;

·

Влажность - vlajnost

- 7 - 11%;

·

Концентрация

- concentration - 50 - 90%;

·

Размер частиц - razmer_chastic

- 0,3 - 0,8 мм;

·

Пищевая

ценность - pi_cennost - 100 - 500 ккал/100 гр;

·

Общая

биологическая обсемененность - ob_bacteriol_obsemenennost - 0 - 1000 клеток в 1 г. корма.

Тип функции принадлежности каждой переменной принимали

соответствующим распределению Гаусса.

Связь входных переменных с выходными задают правила ввода,

которые должны быть включены в систему после построения функций принадлежности.

Для задания правил были установлены значения входных переменных,

соответствующие наилучшим показателям качества:

·

pH - 4-7,5, что соответствует «netral»;

·

Влажность - vlajnost - 8 - 11%, что соответствует «sred» и «visokaya»;

·

Концентрация

- concentration – 60 -

90%, что соответствует « srednaya» и «visokaya»;

·

Размер

частиц - razmer_chastic - 0,5 - 0,6 мм, что соответствует «srednie»;

·

Пищевая

ценность - pi_cennost - 250 - 300 ккал/100 г, что соответствует

«horoshaya»;

·

Общая

биологическая обсемененность - ob_bacteriol_obsemenennost - 0 - 1000 клеток в 1 г. корма, что соответствует «dopustimaya».

Для визуализации нечеткого логического

вывода используют команду View rules, которая позволяет отобразить процесс нечеткого

логического вывода и получить результат.

Главное окно

средства просмотра состоит из нескольких графических окон, располагаемых по

строкам и столбцам. Количество строк соответствует числу правил нечеткого

логического вывода, а количество столбцов – числу входных и выходных

переменных, заданных в разрабатываемой системе. Дополнительное графическое окно

служит для отображения результата нечеткого логического вывода и операции

дефазификации.

В каждом окне

отображается соответствующая функция принадлежности, уровень ее среза (для

входных переменных) и вклад отдельной функции принадлежности в общий результат

(для выходных переменных).

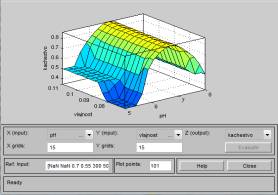

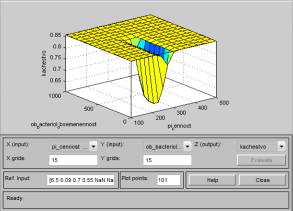

Для

представления результатов моделирования в графическом виде, использовали модуль

Surfase Viewer. Это средство вывода позволяет строить

трехмерную поверхность как зависимость выходных переменных от входных.

По результатам

моделирования показателей качества кормов были проведены практические

исследования, подтвердившие эффективность использования использованного метода

при разработке новых продуктов с заданными качественными характеристиками.

Практические исследования проводились на животных

различных пород, возрастных и гендерных категорий, не находящихся на

естественном вскармливании. В экспериментах приняли участие 74 животных.

Практические исследования проводились на животных

различных пород, возрастных и гендерных категорий, не находящихся на

естественном вскармливании. В экспериментах приняли участие 74 животных.

Рис.1 - Зависимость качества готового

продукта от рН и влажности

Рис.1 - Зависимость качества готового

продукта от рН и влажности

Рис.2 -

Зависимость качества от пищевой ценности и биологической обсемененности

Составленные

рецептурные смеси сухого кошачьего корма супер-премиум класса, содержали мясо

цыпленка, меланж сухой и молоко цельное сухое. Процентные соотношения

ингредиентов рецептурной смеси и ее оптимальная влажность были определены экспериментальным

путем.

В таблице 1

представлены рецептуры наилучших кормов.

Таблица 1

Рецептуры сухих кормов для

непродуктивных животных

|

Ингредиенты смеси |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Мясо цыпленка, % |

35 |

55 |

35 |

35 |

35 |

15 |

15 |

15 |

4 |

4 |

|

Рисовая мука, % |

25 |

5 |

5 |

15 |

15 |

15 |

45 |

15 |

50 |

26 |

|

Меланж сухой, % |

4 |

10 |

25 |

5 |

5 |

5 |

10 |

45 |

4 |

20 |

|

Молоко цельное сухое, % |

12 |

10 |

15 |

25 |

5 |

45 |

10 |

5 |

4 |

20 |

|

Жир говяжий топленый, % |

14 |

9 |

9 |

9 |

34 |

9 |

9 |

9 |

27 |

19 |

|

Вода, % |

9 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

|

Дрожжи, % |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

Анализ полученных

результатов показал, что чрезмерное увеличение или наоборот - уменьшение

влажности кормов ведет к ухудшению органолептических и микробиологических

показателей качества кормов, а концентрация белкового компонента должна находиться

на уровне 50-70%. Уменьшение доли белка ведет к снижению пищевой ценности

кормов и привлекательности корма для животного, а увеличение доли белка ведет к

излишним экономическим затратам и дисбалансу рациона питания.

Сделанные выводы самым непосредственным образом относятся к основному оборудованию, используемому при производстве изучаемого продукта: шнеку экструдера и рабочему органу тестомесильной машины.

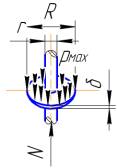

На прочность

рассчитывают виток шнека, находящийся в условиях максимального давления

прессования рмах направленного нормально к профилю винтовой

поверхности. Таким наиболее нагруженным

является виток, входящий в прессовую камеру. С небольшим допущением можно

представить один виток как кольцевую пластину, защемленную по внутреннему

радиусу в теле шнека.

Реакция со стороны

шнека N:

N=рмах∙(R2-r2)

Напряжения

определяем как:

![]() r=Mr/

r=Mr/![]() 2

;

2

; ![]() t=Mt/

t=Mt/![]() 2

2

где:

Мr, Mt

- изгибающие моменты, Н∙м:

Мr=(pmax·R2/16)A∙(1+λ-2+μ-λ-2

μ)- (pmax·r2/16)[3+μ-λ-4(1-μ)(1-2a2)-2λ-2·(1+μ+a2-a2μ)-4(1+μ)a2λ-2lnλ]

Мt=(pmax·R2/16)A∙(1-λ-2+μ+λ-2μ)-

(pmax·r2/16) [1+3 μ-λ-4(1-μ)(1-2a2)+2λ-2·(-1-2μ+a2-a2μ)-4a2λ-2(1+μ)a2λ-2lnλ]

где:

А=(1+3μ-a-4(1+μ)-4 μa-2-4(1+μ) 2lna)/1+

μ+a-2(1-

μ)

а=R/r- отношение диаметров шнека и вала шнека;

μ -

коэффициент Пуасона, для стали;

На внутреннем

контуре λ=1, на внешнем контуре λ=а.

На внутреннем

корпусе изгибающие моменты равны:

Мr=(pmax·R2/8)·(1+3μ-a-4(1+μ)-4 μa-2-4(1+μ) 2lna)/1+

μ+a-2(1-

μ)

Мt=(pmax·R2/8)·μ·(1+3μ-a-4(1+μ)-4 μa-2-4(1+μ) 2lna)/1+

μ+a-2(1-

μ)

Рис. 3 - Нагрузки, действующие на виток шнека

На внешнем контуре

изгибающие моменты равны:

Мr=0 Н∙м

Мt=(pmax·R2/16)∙(1+3μ-a-4(1+μ)-4 μa-2-4(1+μ) 2lna)/1+ μ+a-2(1- μ) (1-λ-2+μ+λ-2μ)(1+μ-a-2(1-μ)- (pmax·r2/16) [1+3 μ+a (1-μ)-4a -4(1+μ)lna]

Проверим

выполнение условия прочности.

Другим ответственным этапом технологического процесса

является смешивание ингредиентов. От однородности и консистенции, замешенной в

тестомесильной машине смеси, напрямую зависит качество готового продукта.

Качество смеси зависит от типа замеса,

который осуществляется на тестомесильных машинах с различными техническими характеристиками

и параметрами. Правильность расчета этих параметров и правильность выбора

машины с определенными техническими характеристиками, подобранные под данный

специфический продукт, определяют качество корма и энергоемкость процесса.

Удельная площадь

поверхности, образуемая в массе рабочим органом за один оборот :

Sуд(n) = S0(раб)/v![]()

Удельная площадь

поверхности, образуемая в массе после обработки:

Sуд = Syд(n)·n·tc

где:

n – частота вращения

рабочего органа, мин-1;

tс – продолжительность смешения.

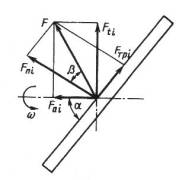

На рис.4

изображены силы, действующие на лопасть.

Рис.4 - Расположение сил

Нормальная сила,

действующая на лопасть, перпендикулярно оси вала:

Fni = Sл(hср·ρ·g·tg2(45°+(![]() /2))+2Fуд·tg(45°+(

/2))+2Fуд·tg(45°+(![]() /2))

/2))

где:

Sл – площадь лопасти;

hср – средняя глубина погружения лопасти в материал, принимаем

равным внешнему диаметру лопасти;

g – ускорение свободного падения;

![]() - угол внутреннего

трения продукта;

- угол внутреннего

трения продукта;

Fуд – удельная сила материала

равная адгезионному взаимодействию массы с материалом лопасти;

Окружная и

осевая составляющие равнодействующей силы равны:

Ft i= Fni(cosa+fтрsina); Fai=Fni(fтрcosa+sina)

fтр – коэффициент трения материала о лопасть;

![]() - угол между плоскостью лопасти и осью вращения, принимаем

равным углу подъема спирали.

- угол между плоскостью лопасти и осью вращения, принимаем

равным углу подъема спирали.

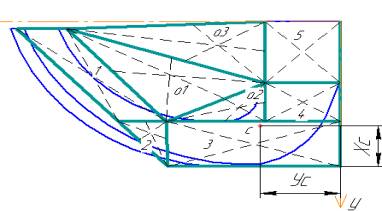

Разобьем лопасть

на некоторое число простых фигур и найдем координаты центра масс и площади

каждой из фигур.

Определим

координаты центра масс лопасти.

Рис.5 - Расположение центра масс лопасти

Координаты

центра масс лопасти необходимы при определении силы лобового сопротивления,

действующей на лопасть со стороны перемешиваемой массы.

Потребляемая

мощность на обработку массы лопастями:

Nл =(Ftivti+Faivai)

где:

z – число лопастей, одновременно погруженных в

материал;

vti и vai – окружные и осевые составляющие скорости;

vti = (��n/30)·r; vai = vticosa·sina

где:

r – расстояние от оси

вращения до центра масс.

Силовой расчет лопасти, также как витка экструдера служит для подбора электродвигателя тестомесильной машины, который отвечает за энергоемкость технологического процесса, а значит за эффективность всего производства.

Литература

1. Алексеев Г.В., Бриденко И.И. Виртуальный лабораторный практикум по курсу "Механика жидкости и газа". Санкт-Петербург, 2007.

2. Алексеев Г.В., Вороненко Б.А., Гончаров М.В., Холявин И.И. Ччисленные методы при моделировании технологических машин и оборудования. Учебное пособие / Санкт-Петербург, 2014.

3. Алексеев Г.В., Гришанова Е.А., Кондратов А.В., Гончаров М.В. Возможности реализации эффектов кавитации для измельчения пищевого сырья. Вестник Международной академии холода. 2012. № 3. С. 45-47.

4. Иванова А.С., Алексеев Г.В. Моделирование процесса натекания неньютоновской жидкости на жесткую преграду. Вестник Международной академии холода. 2012. № 1. С. 34-35.

5. Алексеев Г.В., Кондратов А.В. Перспективы применения кавитационного воздействия для измельчения пищевых продуктов. Монография / Саратов, 2013.

6. Алексеев Г.В., Кондратов А.В. О модели развития кавитационной полости при измельчении пищевого сырья. Хранение и переработка сельхозсырья. 2008. № 2. С. 38.

7. Алексеев Г.В., Грекова И.В. Возможный подход к решению тепловой задачи и повышение эффективности использования абразивного оборудования. Машиностроитель. 2000. № 8. С. 32.

8. Алексеев Г.В., Вороненко Б.А., Головацкий В.А. Аналитическое исследование процесса импульсного (дискретного) теплового воздействия на перерабатываемое пищевое сырье. Новые технологии. 2012. № 2. С. 11-15.

9. Алексеев Г.В., Дмитриченко М.И., Гончаров М.В. Ресурсосберегающие направления развития абразивной обработки пищевых материалов. Технико-технологические проблемы сервиса. 2013. № 4 (26). С. 57-61.

10. Алексеев Г.В., Бриденко И.И. Виртуальный лабораторный практикум по курсу "Процессы и аппараты пищевых производств". Санкт-Петербург, 2011.