ПЕРСПЕКТИВЫ

ВИБРАЦИИ В ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССАХ

Беспамятнова

Н.М. д.т.н. проф., Беспамятнов

Ю.А. науч. сотр., Колинько

А.А. инженер-исследователь СКНИИМЭСХ,

г. Зерноград, РФ

Машинное выполнение технологических операций

характеризуется показателями, определяющими условия нормального

функционирования систем и подсистем, выполняющих в машине основные и

вспомогательные процессы. Эти показатели определяются закономерностями,

взаимосвязями и взаимозависимостями между совокупностью физических

взаимодействий (механических, гидравлических, биологических, электромагнитных и

др.) и реакциями на эти взаимодействия со стороны исполнительных подсистем. В

сельскохозяйственных машинах, как правило, выполняемый технологический процесс

определяется в начале подбором режимов и параметров исполнительных систем и последующей

соответствующей настройкой их в полевых условиях. Поскольку подавляющая часть машин

и агрегатов – мобильны, при проходе агрегатов в поле со стороны неровностей

поля возникают дополнительные воздействия, чаще всего реализуемые в виде

колебаний и вибраций в механизмах (подсистемах) машин и агрегатов, нарушающие

установочные режимы и параметры.

Однако главной отличительной особенностью вибрации как

физического эффекта одного из видов механических воздействий является возможность

передачи энергии системе большой удельной мощности при малой амплитуде ее

смещения за период колебаний. Вместе с тем возможность регулирования параметров

вибрации (частот и амплитуд) в широких пределах позволяет распространить ее

действие на широкий спектр физических процессов. Универсальность вибрации

состоит в том, что она является наиболее эффективным общим средством управления

динамическим состоянием систем при осуществлении различных технологических

операций. Роль вибрации состоит не только в том, что она приводит к

интенсивному движению частиц или звеньев друг относительно друга в объеме

системы, но и в том, что при этом резко увеличиваются скорости движения каждой

частицы или звена в отдельности относительно центра масс.

Широкие возможности управления процессами в частотной

области делают эту отрасль все привлекательнее в смежных отраслях науки, в частности,

в сельхозмашиностроении. В отличие от общепринятого мнения о вредности вибрации

появляется возможность управления динамическими состояниями систем, выполняющих

технологические процессы, используя их внутренние характеристики, что

освобождает их от необходимости применения дополнительных контролирующих или

управляющих систем, искусственно привносимых в конструкцию машины.

В основе выбора высокоточных технологий культур в

условиях рискованного земледелия является необходимость передачи энергии частицам

семян и почвы возможно большей удельной мощности при малых воздействиях на них,

что возможно при использовании процессов вибрации. Эффект вибрации состоит в

том, что возможно резкое увеличение скорости движения частиц относительно

центра масс в объеме систем. Внесение в систему направленного вектора этих

скоростей позволяет упорядочить процессы движения частиц (семян, почвенных

агрегатов) в нужном направлении с большой энергией. Для совершения при этом

работы необходимо перевести процесс вибрации в нужный колебательный режим,

установив необходимый вид управляющих процессов на исполнительные подсистемы,

обеспечив заданные технические требования к выполняемым технологическим процессам.

В СКНИИМЭСХ разработана методология анализа и синтеза

исполнительных подсистем сельскохозяйственных машин с частотным управлением их

рабочими процессами, адаптированными к селективным свойствам биологических

систем, реализация которых основана на положениях теории управления системами и

теории параметрически возбуждаемых систем при наложении на решения

дифференциальных уравнений местных ограничений в виде агротехнического допуска

на исследуемый процесс, что позволяет определить целенаправленность структуры,

допустимые частотные интервалы и вид необходимых управляющих воздействий на них

[1].

На произведение работы по преобразованию, например,

почвы из исходного состояния в заданное, согласно законам термодинамики

необходимо определенное количество энергии ε1,

причем с определенной скоростью ее поступлениям. Почва способна поглощать

полученную энергию со скоростью х,

которая зависит от реологических свойств почвы. Поэтому реальный темп подачи

энергии к почве Δ зависит от перечисленных характеристик.

Соотношения между перечисленными характеристиками в

функциях оператора преобразования Лапласа (S) следующие:

где

Н – заданный уровень глубины хода

рабочего органа; Н1 –

реальный уровень глубины обработки почвы; ε

– дефицит энергии для преобразования пласта в заданное состояние; μ – необходимый темп поступления

энергии (поле скоростей); W1 –

передаточная функция процесса преобразования почвы; х – темп поглощения энергии почвой; Δ – темп подачи энергии к

почве.

Очевидно, что условия ![]() , или

, или ![]() – есть условия оптимального

соотношения количества энергии, поступающей в почву от рабочего органа и поглощаемого

(потребляемого) почвой для ее преобразования в заданное состояние. Оптимальное

количество энергии (дефицит) записано во втором уравнении.

– есть условия оптимального

соотношения количества энергии, поступающей в почву от рабочего органа и поглощаемого

(потребляемого) почвой для ее преобразования в заданное состояние. Оптимальное

количество энергии (дефицит) записано во втором уравнении.

Возможны три возможных варианта относительно μ:

·

![]() , где

, где ![]() – постоянная времени,

b<1;

– постоянная времени,

b<1;

·

в случае дефицита

поступления энергии для преобразования пласта получается устойчивый

апериодический процесс, который отличается от заданного уровня на величину ![]() , то есть реализуется неустраняемый брак;

, то есть реализуется неустраняемый брак;

·

если добавить темп

поступления энергии выше его дефицита, то ![]() – в системе будут

иметь место незатухающие колебания на границе устойчивости. Такой режим

характерен для консервативного звена;

– в системе будут

иметь место незатухающие колебания на границе устойчивости. Такой режим

характерен для консервативного звена;

·

в оптимальном случае

темп приращения энергии в почве пропорционален его дефициту;

·

![]() , при этом при

, при этом при ![]() – появляется апериодический

процесс, при

– появляется апериодический

процесс, при ![]() – колебательный

затухающий процесс.

– колебательный

затухающий процесс.

Используя представленную теорию

процесса формирование глубины обработки почвы на заданном уровне, можно в

реальных условиях оценивать полученные результаты при оценке новых механизмов.

Для этого достаточно определить вид передаточной функции спроектированного

рабочего органа и сопоставить его с перечисленными вариантами.

Устойчивое функционирование

разработанной исполнительной подсистемы определяется с помощью метода

структурных исследований динамического состояния их взаимодействия. Метод

основан на известном положении, что нестационарные колебания параметрически

возбуждаемых систем представляют собой нетривиальные решения вариационной

системы с центром, соответствующим особым решениям систем и предполагает

отыскание зон частотных соотношений возмущающих (подаваемых извне) и собственных

частот колебаний (истечение, крошение и др. процессы), обеспечивающих

устойчивое их функционирование. Стационарными колебаниями следует считать

случай ![]() (центр системы) – при

отсутствии перемещений, а при

(центр системы) – при

отсутствии перемещений, а при ![]() – система

перемещается и может выйти за допустимый предел.

– система

перемещается и может выйти за допустимый предел.

В зависимости от вида показателя

динамической устойчивости m нестационарные колебания при ![]() могут иметь три

случая:

могут иметь три

случая:

·

при

при ![]() с-1 –

технологический процесс в системе устойчивый и затухающий в до- и зарезонансных

режимах;

с-1 –

технологический процесс в системе устойчивый и затухающий в до- и зарезонансных

режимах;

·

![]() – технологический

процесс неустойчив и неуправляем;

– технологический

процесс неустойчив и неуправляем;

·

![]() – технологический

процесс неустойчив в определенном диапазоне и может быть управляем на границах

этого диапазона.

– технологический

процесс неустойчив в определенном диапазоне и может быть управляем на границах

этого диапазона.

В ходе исследований разработаны основы

теории управления динамическими состояниями подсистем, алгоритм разработанной

методологии исследования колебательных процессов в почвообрабатывающих и

посевных машинах включает:

·

определение в каждой

подсистеме в соответствии с целью процесса центра вариационной системы (центр

бифуркации, особая точка) и чаще всего – это значение агротехнических

требований с допустимыми диапазонами;

·

нахождение

теоретического показателя динамической устойчивости заданных показателей

процесса и желательности протекания его в одной из зон устойчивости;

·

установление реального

(экспериментального) показателя устойчивости процесса и положения его в

реальной зоне устойчивости;

·

определение запаса

устойчивости реального процесса и необходимости изменения возбуждаемой частоты

процесса ωλ. В

теории регулирования реальный процесс обычно переводят в до- или зарезонансный

режимы.

По разработанному алгоритму проведены

динамические исследования технологических процессов в

почвообрабатывающе-посевных агрегатах при изменении частотных характеристик в

подсистемах МТА.

Выбор соответствующей структуры технической системы и

ее функционирования в оптимальных режимах нами рассматривается как процесс

адаптации выполняемого технологического процесса к заданному состоянию с точки

зрения теории автоматического регулирования. Как известно, такую задачу

реализуют двумя способами: либо текущим изменением параметров объекта

(конструктивного элемента), либо подключением системы управления.

Проведенными исследованиями в СКНИИМЭСХ, АЧГАА и

ВИИТиН установлено, что при колебаниях нагрузки в пределах 0,125...1,0 Гц –

основной зоны частот при производстве пахотных работ и других трудоемких

сельскохозяйственных операций, наблюдается недоиспользование тяговой мощности

трактора на 3,1% при увеличении удельного расхода топлива до 3,4%. Для повышения

производительности МТА в диапазоне частот 0,125...1,0 Гц необходимо снизить

влияние внешней нагрузки на работу двигателя трактора [1-3].

Однако вторая часть МТА обуславливается работой

технологической машины и орудия при создании определенного динамического

состояния исполнительной подсистемы. Согласно [1] для таких систем необходимо

установить критерий устойчивости (mобщ) в зависимости от поставленной задачи. В частности

для комбинированных почвообрабатывающих агрегатов снабженных лаповыми и

дисковыми рабочими органами, критерий устойчивости имеет вид:

где

mобщ –

параметр устойчивости; ωλ

– частота внешних колебаний, подающих на систему; ω0 – собственная частота колебаний элементов

подсистемы; к – размерный

коэффициент.

Вынужденная частота колебаний ωλ, поступающая на исполнительную подсистему,

включает в себя сумму частот воздействий: элементов агрегата, внешних условий

на рабочий орган, трактора, рамы сеялки, пласта почвы. Исследованиями

установлено, что значение ω0

в исполнительных подсистемах агрегатах находится в интервале 5…7 Гц, ω01 – 5…6 Гц, ω02 – 15…20 Гц. Более

того, именно в диапазоне ωλ

– 1…4 Гц возникают резонансные явления в подсистемах глубины хода сошников или

лап, при этом существенно нарушается равномерность их хода. Согласно теории

автоматического управления режим работы исполнительной подсистемы необходимо

обеспечивать в до или послерезонансном режиме.

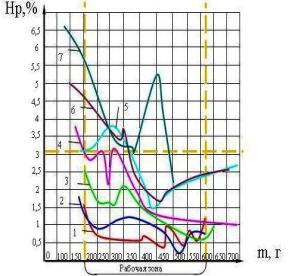

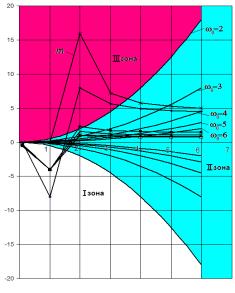

На рисунке 1 представлен график критерия устойчивости mобщ

при работе МТА, в котором энергия извне передается с частотой ωλ, а рабочая частота

исполнительных подсистем (корпусов, лап, сошников) с частотой ω0.

Рисунок 1

Область существования режимов работы

почвообрабатывающих орудий должна находится в I зоне (отрицательной), так как в этой зоне движение системы

устойчиво, не превышает собственных колебаний; технологический процесс в

системе также устойчивый и затухающий в до- и зарезонансных режимах. Анализ

графиков полученных нами динамических характеристик структур МТА показывает,

что дорезонансный режим на пахоте обеспечивается при значениях ωλ

(внешней нагрузке) на частоте до 1,5 Гц. При повышении значения частоты ωλ

выше 1,5 Гц область существования режимов работы МТА смещается в III зону (положительную), где движение системы не

устойчиво, неустойчив и технологический процесс, выполняемый ею.

Так как снижать собственную частоту колебаний ω0

плугов нереально и неэкономично (слишком большая масса плуга увеличить расход

топлива), то наиболее эффективно снижать частоту ωλ

внешних нагрузок, в частности использовать динамические частотные ограничители,

которые не передают колебания в трансмиссии трактора на двигатель и на технологическую

машину (плуг) через прицепное устройство частотные режимы более 1,5 Гц.

Достижение такого режима может быть достигнуто целым

рядом мероприятий, представленных на рисунке 2.

Рисунок 2 – Структурная схема процесса формирования

глубины

хода рабочего органа на заданном уровне при устойчивом

поступлении энергии в систему «трактор – рабочий орган – почва»: W1, W2, W3 –

передаточные функции процессов; выполняемых рабочим органом, преобразование почвы,

возмущающих воздействий; W4 – корректирующее звено;

η(t) – регулируемое (управляемое) значение глубины

заделки семян;

W5 –

частотный ограничитель

Для повышения устойчивости глубины хода рабочих

органов, на основе представленной методологии анализа и синтеза исполнительных

подсистем сельскохозяйственных машин с частотным управлением их рабочими процессами,

определены общие динамические закономерности совместной работы подсистем,

обеспечивающие ограниченный устойчивый темп подачи энергии. Из представленного

анализа следует необходимость введения в структуру МТА корректирующего элемента

ограничивающего передачу частоты колебаний между подсистемами в дорезонансном

режиме до 1 Гц (рис. 2, W5).

При доработке пилотного образца

сеялки-культиватора СК-3Б «Глазовчанка» (Удмуртская Республика) было

установлено, что сошники и лапы сеялок и культиваторов должны работать на таких

динамических режимах, чтобы коэффициент т

всегда находился в зоне затухающего процесса, при котором глубина хода рабочих

органов стабильна. Для этого в состав исполнительной подсистемы заглубления

рабочих органов необходимо вводить апериодическое звено с упруго-вязкими

характеристиками. Рекомендуемая частота вибрации этих органов составляет либо

1-3 с-1 (дорезонансная частота), либо 12-15 с-1 (зарезонансная).

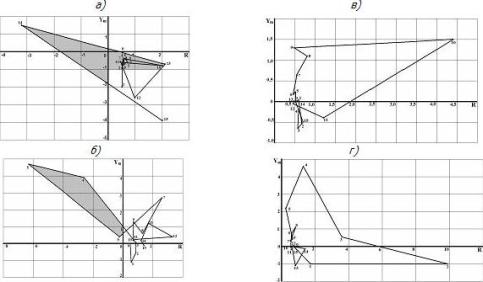

Динамические показатели равномерности хода вибросошника

представлены в виде годографов Михайлова-Найквиста. Этот вид графиков наиболее

полно характеризует устойчивость исследуемого процесса и позволяет определить

дальнейшие возможности повышения эффективности работы сошников.

Рисунок 3 – Динамические характеристики сошника для

безрядкового

посева

На рисунке 3 представлены расчетные и реальные

динамические характеристики сошника для безрядкового посева. В процессе работы

необходимо разбрасывать семена под поверхностью почвы, следовательно, необходим

режим работы исполнительной подсистемы на границе устойчивости в определенном

диапазоне. Из графика устойчивости следует, что глубина хода сошника для

разбросного посева должна быть наиболее устойчива при частоте сошника 5-8 с-1

(на границе устойчивости). Из реальных характеристик изготовленного сошника

(а.с. 2006121725) видно, что при глубине 8 см и скорости 8 км/ч устойчивый

процесс осуществлен при частотах 6-8 с-1, а при глубине 10 см и

скорости 10 км/ч – 6-9 с-1: при увеличении скорости движения запас

устойчивости повышается. Агрономические показатели равномерности глубины

заделки семян составили при этом ±(0,6-0,9) см. Другие частотные характеристики

исполнительной подсистемы сошника – не устойчивы.

Интерпретация полученных графиков заключается в

следующем: устойчивость процесса наблюдается только тогда, когда годограф

проходит против часовой стрелки, начиная с действительной оси, и огибает

столько осей координат, сколько степеней свободы имеет уравнение, описывающие

технологический процесс. Проход по осям координат зависит от частоты процесса,

поэтому по графику можно определить, на каких частотах исследуемого процесса

запас устойчивости имеется и какой мощности.

А на представленных графиках (рис. 4, а) видно, что

устойчивость глубины хода вибросошника (6 см) при скорости 10 км/ч (2,7 м/с) на

низких частотах до 12 с-1 не имеет устойчивости, а когда начинает

работать пружина устойчивость процесса вполне достаточна: вектор годографа

начинается с действительной оси проходит 4 квадранта и предотвращает в основном

выброс вибросошника на дневную поверхность (отрицательные квадранты).

Рисунок 4 – Годограф Михайлова-Найквиста для

определения устойчивости работы вибросошника а) и б) при скорости движения селки-культиватора10

км/ч (2,8 м/с) и глубине хода сошников: а) - 6 см, б) – 8 см.; в) и г) при

глубине хода сошников 8 см и скоростях: в) – 6 км/ч (1,7 м/с); г) - 8 км/ч (2,2

м/с)

При глубине 8 см (рис. 4, б) пружина вибросошника

растягивается значительнее и устойчивый процесс возможен при 3-6 с-1,

но с малым запасом устойчивости. Судя по всему, появление большого пласта почвы

над лапой сошника включает элемент запаздывания в работе пружины.

При скорости сеялки-культиватора 6-8 км/ч (1,8-2,2

м/с) устойчивость процесса не отличается. Очевидно, что при этой скорости

пружина работает только на сжатие и не успевает срабатывать на предотвращение

выброса сошника на дневную поверхность, то есть отмечается процесс запаздывания

пружины.

Таким образом, анализ графиков показал, что заложенная

в демпфирующем устройстве пружина устойчиво работает при скорости 10 км/ч, а

при других скоростях устойчивость хода сошников нарушается. Поскольку сеялка-культиватор

СК-3,6А и была разработана для скоростного режима, то именно при расчетном

режиме динамические показатели вполне удовлетворительны. Для других скоростей и

глубин посева предложенный вибросошник работает неудовлетворительно (рис. 4, в,

г.).

Отсюда следует, что для расширения эффективности

применения сеялки-культиватора необходимо применять механизм управления

частотой срабатывания пружины на других скоростях движения и глубинах высева.

Особый случай взаимодействия возбуждающей и

возбуждаемой подсистем может быть представлен при взаимодействии рабочих

органов дозирующей системы с семенами сельскохозяйственных культур. О

биологической эффективности электромагнитных полей сообщают экспериментальные

исследования большинства ученных. Например, способность взаимодействия семян

подсолнечника с электромагнитным полем как низкочастотного (3…30 Гц КНЧ), так и

сверх низкочастотного (30…300 Гц СНЧ) показана в работе М.Г. Барышева и Г.И.

Касьянова которые объясняют резонансное взаимодействие АМ ЭМП с семенами

подсолнечника наличием в исследуемом биологическом объекте эквивалентного

нелинейного элемента [4].

На наш взгляд природа взаимодействия семян с

воздействующим на них полем, заключающаяся в резонансных явлениях, может быть

использована при создании управляющих систем элементов или рабочих органов, взаимодействующих

с семенами, если учитывать и изменение частотных характеристик семян,

возникающих при воздействии на них рабочих органов или элементов. Это может

относиться к уже отмеченной всхожести семени, а также истечение семян из

бункеров – гравитационного или управляемого.

Особый интерес вызывают местные вибрации в потоке. Для

высева семян и удобрений этот процесс можно рассмотреть следующим образом.

Любой ламинарный поток всегда имеет местные завихрения частиц относительно местных

ограничений стенок бункеров, семяпроводов, сошников и т.д. Кроме того, на наш

взгляд, само истечение дискретных частиц за счет местных изменений их ускорений

относительно общего потока приводит к возникновению местных вихрей (так

называемых сводов) в потоке, возникающих и разрушающихся при нормальном

истечении (динамические своды) и запирающим свод при превышении ускорений

определенного критического состояния. Изменение ускорений частиц в потоке

означает возникновение элементов со скоростью в третьей степени У′=σ3.

Переходя через критические состояния, местные завихрения потока полностью

забирают всю энергию системы и «запирают» ее, так как энергия истечения потока

становится меньше энергии возникающих местных ускорений. Как уже было сказано,

истечение семян из бункеров должно протекать в зоне ІІІ, в состоянии псевдоожиженного

слоя (см. рис. 3).

Для получения равномерного истечения зерна из бункера

определены режимы работы вибратора универсальной высевающей системы для работы

в ІІІ зоне – на границе устойчивости. Представлена зависимость неравномерности

высева семян пшеницы при различных частотах, из которой видно, что задаваемый

агротехническими требованиями диапазон (3%) обеспечивается при частоте работы

вибратора в диапазоне 6-12 с-1 (рис. 5).

Такие зависимости получены нами практически по всем

видам сельскохозяйственных культур: сои, гороха, сорго, ячменя, кукурузы, льна

и т.д.

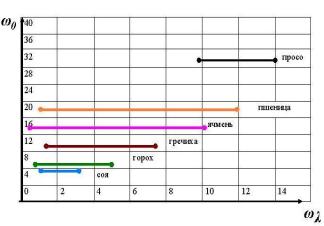

Попутно получены значения собственных частот колебаний

различных с.-х. культур при истечении их по пластине вибратора (рис. 6).

|

Рисунок 5 – Зависимость неравномерности высева семян

пшеницы под воздействием различных частот колебаний вибратора ωλ |

Рисунок 6 – Собственные частоты истечения семян |

В ходе лабораторных исследований определялись

особенности истечения удобрений при использовании вибрационных

аппаратов. Исследовали следующие виды удобрений: аммофос, селитра и

нитроаммофоска. Полученные результаты убедительно доказывают преимущество

высева удобрений именно с помощью принудительной частоты их из бункера. Неустойчивость

общего высева для всех видов удобрений составляет от 0,17 до 2,74%, а неравномерность

высева – от 1 до 5%, что по сей день не достигнуто в мировой практике.

Проведена концептуальная проверка отдельных элементов

названной нами «интеллектуальной» системы управления вибрационными процессами

почвообрабатывающе-посевного агрегата при одновременном управлении микропроцессором

различных норм высева семян пшеницы и удобрений. Термин «Интеллектуальной

Системы» придается системе, работающей в интерактивном режиме. Получены данные

о возможности этого процесса, но одновременно выяснено, что при частоте

вибрации выше 10 Гц происходит уплотнение удобрений.

На рисунках 8 и 9 представлены возможности установки

универсальной высевающей системы вибродискретного действия и «интеллектуальной»

системы управления на различных современных сеялках, как традиционных СЗП-3,6А,

так и новых сеялках «Клен» и «Глазовчанка», «Казачка».

Таким образом, на представленных примерах

продемонстрирована возможность создания управляемого синтеза технических

структур почвообрабатывающих и посевных машин, на основе применения

вибрационных процессов, при принятие более обоснованных решений при создании

машин и рабочих органов.

Рисунок 8 – Универсальная высевающая система с электромагнитными

дозаторами (УВС) на различных сеялках

Рисунок 9 – Новое поколение универсальных сеялок «Казачка»

Выполненные исследования легли в основу разработки

высокоточной технологии посева семян сельскохозяйственных культур и удобрений,

базирующейся на принципах адаптивных процессов и использовании созданных

институтом управляемых сменных блоков к посевным машинам для размещения семян

по площади питания и глубине заделки, а также универсальной высевающей системой

вибродискретного действия, обеспечивающие полное выполнение агротехнических

требований на посев при сокращении материальных затрат.

Применение технологии и технических средств с

виброэлементами обеспечивает снижение затрат труда на 25-30%, повышение

производительности сеялочных агрегатов в 1,4 раза, снижение удельного расхода

топлива – в 1,8 раза. Неравномерность высева семян составляет от 0,8 до 1,8%

для всех хозяйственных диапазонов норм высева, равномерность глубины заделки

семян – 0,8-1,0 см; площадь питания каждого семени управляется в соответствии с

аротребованиями.

Литература

1. Беспамятнова Н.М. Колебания и вибрации в

технологических процессах почвообрабатывающих и посевных машин и агрегатов.

/Н.М. Беспамятнова. – Зерноград. – СКНИИМЭСХ, 2010.

2. Денисов А.А. Эффективное использование мощности

тракторных двигателей /А.А. Денисов, Ю.А. Тырнов, Ю.А. Беспамятнов. – Тамбов,

ВИИТиН, 1988.

3. Кравченко В.А. Моделирование движения МТА с

упругодемпфирующим механизмом в трансмиссии /В.А. Кравченко, В.Г. Сенькевич и

др.// Материалы ХLIII науч.-техн. конф.: ЧГАУ. – Челябинск, 2004. – с. 223-226.

4. Барышев М.Г., Касьянов Г.И. Резонансное

взаимодействие семян подсолнечника с амплитудно-модулированным электромагнитным

полем //Вестник РАСХН. – 2002.-№6.