УДК 620.95

Федеральное государственное бюджетное

образовательное учреждение высшего профессионального образования Воронежский государственный архитектурно-строительный

университет

Полосин Иван Иванович, доктор техн.

наук, профессор кафедры отопления и вентиляции, тел.: (473) 2712892.

Кузнецова Надежда Владимировна,

студентка факультета инженерных систем и сооружений, с. тел. (920) 4265846.

Щукина Татьяна Васильевна, канд. техн. наук, доцент

кафедры отопления и вентиляции,

И.И.

Полосин, Н.В. Кузнецова, Т.В. Щукина

Биогаз – как способ регулярного снабжения топливом локальных потребителей

В России, являющейся крупнейшим

поставщиком природного газа в страны ближнего и дальнего зарубежья, многие

населенные пункты остаются без данного вида топлива по ряду причин. Одной из

них является значительная удаленность потребителей от магистральных трубопроводов,

что существенно затрудняет в ближайшем будущем решение вопроса центрального

снабжения зданий поселков и осложняет бытовые условия проживания значительной

части граждан. Сложившаяся ситуация может быть в корне изменена при наличии

приусадебных или фермерских хозяйств, крупных животноводческих комплексов или

предприятий по переработке сельскохозяйственной продукции. Отходы от этих видов

производственной деятельности представляют собой достаточно калорийное сырье

для получения биогаза. Выделяемый при анаэробном сбраживании органической массы

газ может быть направлен как на предприятия, поставляющие сырье, так и на

бытовые нужды населения, тем самым частично или полностью снимая проблему

энергообеспечения зданий. Такое снабжение топливом позволяет не только покрыть

дефицит, но и значительно улучшить экологическую обстановку. Отходы

животноводства и сельского хозяйства в отсутствии организованной переработки постепенно

разлагаются в воздушной среде на различные компоненты, загрязняющие окружающую

среду. Так, например, в первые месяцы открытого хранения навоза выделятся

метан, интенсивность образования которого вызывает парниковый эффект, в 21 раз

превышающий от воздействия углекислым газом.

Современные технологии позволяют

перерабатывать в биогаз любые виды органического сырья. К ним относится навоз,

птичий помет, зерновая и меласная после спиртовая барда, свекольный, фруктовый,

ягодный и овощной жом, травяной силос, отходы рыбных и забойных цехов. Качество

сырья характеризуется влажностью и выходом биогаза с возможно большим

содержанием в нем метана. В среднем из тонны навоза крупного рогатого скота

получается 50-60 м3 биогаза, имеющего в своем составе около 60 %

метана, из различных видов энергетических растений - 150-500 м3 с 70

% метана (табл.). Максимальное количество биогаза 1300 м3 можно

получить из 1 т животного жира, при этом содержание метана может составить до

87 % [1].

Таблица

Получаемый объем биогаза с 1 т исходного сырья

|

Наименование сырья |

Объем получаемого биогаза, м3/т |

Содержание метана, в %, в биогазе до |

|

Навоз

крупного рогатого скота |

50-60 |

60 |

|

Свиной

навоз |

55-65 |

60 |

|

Помет

несушек, цыплят и бройлеров при клеточном содержании |

130-140 |

60 |

|

Помет

несушек, цыплят и бройлеров с подстилкой |

80 |

60 |

|

Продукты

бойни в животноводстве |

300 |

65 |

|

Животный

жир |

1300 |

87 |

|

Силосная

кукуруза |

220 |

|

|

Ботва

свеклы |

200 |

54 |

|

Различные

виды трав |

250 |

|

|

Различные

виды энергетических растений |

150-500 |

70 |

Альтернативным ресурсом для производства

биогаза и удобрений является растениеводство. В Европе из 15 тыс. биогазовых

станций половина работает на кукурузном силосе, который на сегодняшний день

является одним из наиболее эффективных видов растительного сырья для

переработки. Кукуруза дает хороший урожай с гектара и большой выход газа с 1 т

до 220 м3. Следует отметить, что при выращивании энергетических

культур не затрачиваются средства на удобрения, поскольку при этом их

производят реакторы попутно с газом.

Биогазовые установки, перерабатывающие

навоз являются самыми простыми по конструктивному исполнению. Микроорганизмы,

участвующие в процессе брожения, попадают в навоз из кишечника животных и их не

нужно добавлять к отходам для ускорения процесса разложения, как в случае с некоторыми

видами растительного сырья. Также нет необходимости оснащать установку

реактором гидролиза, который предусматривается для птичьего помета.

Узкий круг имеющихся данных по параметрам

оборудования, показателям производительности и оптимизации их конструктивного исполнения,

гарантирующих безотказную эксплуатацию, сдерживают темпы расширения использования

биогаза, что недопустимо при столь перспективном виде энергозамещения.

Целесообразность развития отрасли получения альтернативного топлива

обуславливается и тем, что вырабатываемый и накопленный в хранилищах газ может

быть израсходован в режимах пикового потребления для отопления и горячего

водоснабжения, а также для других бытовых нужд.

Рассматривая вопросы бесперебойного

альтернативного газоснабжения необходимо в первую очередь создавать условия для

повышения производительности биореакторов. Это может быть достигнуто как

дублирующим оборудованием с новыми конструктивными разработками, включая

дополнительные устройства подогрева отходов, так и активизирующими добавками,

ускоряющими процесс разложения с повышением температуры массы и не снижающими

впоследствии качество получаемого газа и удобрения.

Анаэробное сбраживание сырья, как правило,

происходит на протяжении 24-30 суток с момента загрузки метантенка [1, 2]. При

этом скорость выхода биогаза на каждом этапе разложения изменяется, достигая

своего максимума на 15 или 16 день [2]. Минимальное количество топлива

выделяется после загрузки реактора и до удаления из него полученного удобрения.

Поэтому производительность установок, зависящая от времени пребывания

органической массы в реакторе, имеет цикличное изменение, характерное для

тригонометрических функций. Учитывая отмеченную закономерность, фактическое

изменение выхода биогаза в зависимости от продолжительности разложения сырья

наиболее точно отражает уравнение вида

(1)

(1)

или при более выраженном возрастании

производительности в интервале интенсивного брожения

(2)

(2)

где v - производительность биореактора, м3/сут.; с1, с2 - постоянные процесса брожения, зависящие от

вида сырья; n -

рассматриваемые сутки от момента загрузки метантенка, сут.; nБР - общая

продолжительность процесса получения биогаза, сут.

Тогда общее количество вырабатываемого

газа, в м3, за рабочий период реактора составляет

(3)

(3)

(4)

(4)

При интегрировании выражения (2) в тех же

пределах получаем

(5)

(5)

Учитывая, что при анаэробном брожении 1 т

навоза крупного рогатого скота выделяется

V=60 м3 за рабочий период реактора nБР=30 сут., из выражений (4) и (5) получаем с1=4

и с2=5,333.

При установке одного реактора его суточная

производительность с учетом принятой зависимости (1) будет определяться

уравнением

![]() (6)

(6)

Если предусмотреть два метантенка для

переработки отходов массой по 1 т в каждом и загружать их, соблюдая временную

дистанцию в 15 дней от заполнения первого реактора, производительность, в м3/сут,

составит

![]() (7)

(7)

Три реактора с периодом анаэробного

сбраживания 30 суток и с последовательной загрузкой через каждые 10 дней будут

вырабатывать биогаз, количество которого определятся зависимостью

![]() (8)

(8)

В случае если процесс разложения

органической массы на 15 сутки будет иметь более резко выраженный максимум

выработки топлива, то для определения производительности установки

целесообразно использовать уравнение (2), которое примет следующий вид

![]() (9)

(9)

Предусматривая два реактора с разницей в

загрузке в 15 дней, достигается суточное выделение биогаза в объеме,

определяемом по формуле

![]() (10)

(10)

При трех реакторах с массой отходов 1 т

каждый и описанных выше условиях эксплуатации общую производительность следует

вычислять по выражению

![]() (11)

(11)

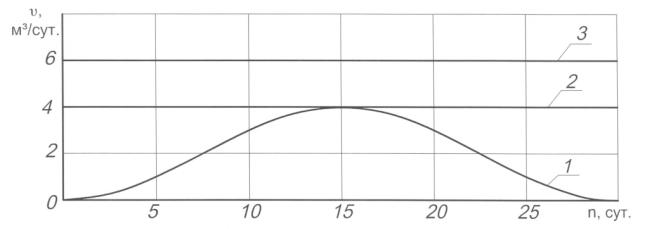

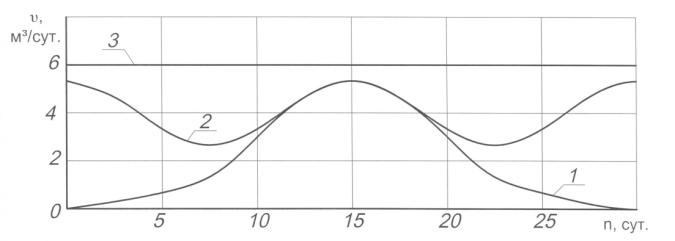

Построенные по уравнениям (6-11)

зависимости для метантенков (рис. 1, 2), в которых сбраживается по 1 т навоза

крупного рогатого скота, показывают, что при более плавном возрастании

производительности до максимальных значений, а в последующем и таком же темпе

ее снижения два реактора позволяет вырабатывать каждый день постоянное количество

топлива, делая тем самым автономную систему газоснабжения более надежной. В условиях

резких переходов к максимальной выработке, установка, состоящая из трех и более

метантенков, позволит ликвидировать неравномерность получения биогаза.

Чтобы поддерживать требуемый температурный

режим для анаэробного сбраживания отходов с меньшими эксплуатационными

затратами целесообразно использовать

реакторы, имеющие двойную оболочку, позволяющую дополнительно

образованное пространство заполнять полученным газом [3]. Так как накапливаемый

газ имеет низкую теплопроводность (λ=0,034

Вт/(м∙оС)) близкую к параметрам воздушной среды, которую по

своим свойствам можно отнести к теплоизолирующим материалам, то расположение в

емкости хранения газа метантенка позволит не только сократить расходы на монтаж

системы альтернативного газоснабжения, но и обеспечит поддержание

температурного режима в холодный период года без существенных затрат на

подогрев сырья. Перспективным также является применение эластичного укрытия для

верхней части метантенка, выполняющего роль расширяющегося газгольдера.

Рис. 1. Суточная выработка биогаза при

условии равномерного повышения, а затем снижения скорости разложения сырья: 1 –

одного реактора с массой отходов 1 т по зависимости (6); 2 – двух реакторов, вмещающих

по 1 т сыря, с использованием уравнения (7); 3 – трех реакторов при тех же

условиях эксплуатации и расчетах по выражению (8)

Рис. 2. Суточная выработка биогаза при

более выраженном периоде максимальной производительности: 1 – одного реактора с

массой отходов 1 т по зависимости (9); 2 – двух реакторов, вмещающих по 1 т

сыря, с использованием уравнения (10); 3 – трех реакторов при тех же условиях

эксплуатации и расчетах по выражению (11)

Добиваясь постоянной производительности

установок при общем возрастании ее уровня за счет создания новых конструктивных

разработок и поиска эффективных способов повышения скорости разложения сырья

можно решить проблему многих сел и районных центров в снабжении зданий

возобновляемым топливом.

Библиографический список

1.

Горбунов А.В. Анаэробные

дигесторы и альтернативная энергетика// Оборудование. Разработки. Технологии.

2009, №10. – С.16-20.

2.

Осмонов О.М. Обоснование

параметров метантенка автономной гелиобиоэнергетической установки//

Промышленная энергетика, 2011, № 4. – С. 57-60.

3.

Полосин И.И, Кузнецова

Н.В., Щукина Т.В. Альтернативное энергообеспечение зданий при

многофункциональном использовании солнечной радиации и биогаза из отходов

сельского хозяйства// Экология и промышленность России, 2011. – январь. – С.

23-25.

Полосин И.И., Кузнецова Н.В., Щукина Т.В. Биогаз – как

способ регулярного снабжения топливом локальных потребителей.

Рассматриваются перспективы

использования отходов сельского хозяйства и животноводства для производства

биогаза. Предложены зависимости для определения суточной выработки топлива при

анаэробном сбраживании сырья, на основании анализа которых определенно

требуемое количество реакторов и схемы их загрузки для получения постоянной

общей производительности метантенков.