аспирант Довженко И.Г.,

к.т.н. Тамазов М.В., к.т.н. Кондюрин

А.М., ассистент Тамазова Н.А.

Южно-Российский государственный технический университет (Новочеркасский

политехнический институт), Россия

Применение искусственного плавня для производства кирпича пластического

формования на основе комбинации кремнистого и глинистого сырья

К современным строительным материалам

предъявляются повышенные требования по прочностным и теплоизоляционным

свойствам. В публикациях [1, 2] рассмотрены технологические решения по

эффективному использованию кремнистых пород (опоки) при производстве кирпича

полусухим способом формования. Отмечается, что применение опоковидной породы

будет способствовать расширению сырьевой базы грубозернистой керамики и

позволит значительно улучшить теплотехнические свойства обожженных изделий без

снижения прочностных показателей. Однако на практике получение кирпича с высокой

морозостойкостью существенно затрудняется в связи с высоким водопоглощением

обожженных изделий и применением полусухой технологии, не обеспечивающей необходимую

подготовку массы. Применение пластического способа формования осложняется вследствие

низкой пластичности и связующей способности опок.

Цель работы – оценка возможности получения

лицевого кирпича пластического формования из шихт на основе комбинации кремнистого

и глинистого сырья с применением искусственного плавня из шлаков черной и

цветной металлургии.

При проектировании шихтовых составов

учитывались технологические трудности, возникающие при использовании кремнистых

пород. С целью их устранения в массы вводилась шихта из тугоплавких монтмориллонито-каолинитовых

глин Владимировского месторождения ВКС-4 с четко нерегламентируемым содержанием

оксида железа (III), что обусловливает ее сравнительно

низкую стоимость. Получаемый путем совместного помола и смешивания шлаков

сталеплавильного и алюминиевого производства искусственный плавень (ШП),

способствует при обжиге интенсификации процесса спекания и фазообразования

черепка за счет содержащихся в его составе легкоплавких соединений – фторидов и

хлоридов щелочных и щелочноземельных металлов.

При проведении экспериментов в качестве

пластичных компонентов применялись кремнистая порода - опока Каменоломненского

месторождения, и глинистое сырье - шихта ВКС-4, химический состав которых

приведен в табл. 1.

Таблица 1

Химический состав кремнистого

и глинистого сырья

|

Компонент |

Содержание, % по массе |

||||||

|

SiO2 |

Fe2O3 |

Al2O3 |

TiO2 |

ΣRO |

ΣR2O |

ППП |

|

|

Опока |

74,80 |

3,86 |

9,15 |

- |

1,66 |

3,37 |

7,16 |

|

Шихта

ВКС-4 |

59,50 |

1,00-5,00 |

22,00-26,00 |

1,08 |

0,93 |

2,87 |

8,62 |

В качестве искусственного плавня

применялся разработанный состав ШП-2 [3], включающий, масс. %: SiO2=35,26; Fe2O3=3,66; Al2O3=7,08; TiO2=0,78; CaO=30,50; MgO=7,49; (NaCl+KCl)=7,90; CaF2=7,26.

Для обеспечения хороших формовочных

свойств оптимальное содержание плавня ШП-2 в массах было принято равным 15

масс. %. Составы шихт приведены в табл. 2.

Таблица 2

Составы шихт

|

№ состава |

Содержание компонента, масс. % |

||

|

Опока |

ВКС-4 |

ШП-2 |

|

|

КВ-1 |

70 |

15 |

15 |

|

КВ-2 |

60 |

25 |

15 |

|

КВ-3 |

50 |

35 |

15 |

|

КВ-4 |

40 |

45 |

15 |

Образцы изготавливались по пластическому

способу. ШП-2 вводился в массы в виде порошка. Формование производилось при

влажности Wф=23 %. Сушка образцов осуществлялась в сушильном шкафу

при температуре 100±5 0С, обжиг - при максимальной температуре 1000 0С

с изотермической выдержкой в течение 1 часа. Физико-механические свойства обожженных

образцов приведены в табл. 3.

Таблица 3

Свойства обожженных образцов

|

№ состава |

Значения показателей |

||||

|

Предел прочности на сжатие, МПа |

Средняя плотность, кг/м3 |

Водопоглощение, % |

Морозостойкость, цикл |

Огневая усадка, % |

|

|

КВ-1 |

26,7 |

1426 |

17,1 |

45 |

1,6 |

|

КВ-2 |

31,8 |

1463 |

14,8 |

51 |

2,0 |

|

КВ-3 |

34,4 |

1490 |

13,3 |

56 |

2,3 |

|

КВ-4 |

34,8 |

1522 |

13,0 |

54 |

2,2 |

Проанализировав данные табл. 3 можно

отметить, что по мере повышения содержания шихты ВКС-4 происходит увеличение

предела прочности на сжатие и средней плотности образцов с Rсж=26,7

МПа и ρср=1426 кг/м3 для состава КВ-1 до Rсж=34,8

МПа и ρср=1522 кг/м3 для состава КВ-4. Такая же тенденция

наблюдается и относительно огневой усадки, которая находится в диапазоне 1,6-2,3

%. Водопоглощение образцов КВ-3 и КВ-4 соответствует требованиям ГОСТ 530-2007,

предъявляемым к лицевым изделиям [4]. Увеличение показателей средней плотности

и огневой усадки свидетельствует об интенсификации спекания черепка. Низкие

значения средней плотности (ρср=1426 - 1522 кг/м3)

позволяют получать изделия, обладающие пониженной теплопроводностью.

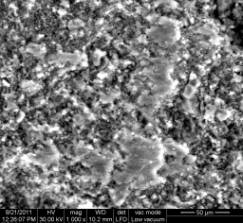

Электронно-микроскопические исследования

выполнялись на сканирующем электронном микроскопе Quanta-200 ЦКП «Нанотехнологии ЮРГТУ (НПИ)». Микроструктура

образца оптимального состава КВ-3 приведена на рис. 1. На снимке наблюдается

повышенное содержание стеклофазы, в которой частично растворены полевошпатовые

включения. Помимо этого на снимке идентифицируется волластонит в виде

продолговатых зерен игольчатой формы.

Рис. 1.

Микроструктура образца КВ-3 при увеличении 1000х.

Таким образом, из результатов исследования

видно, что по полученным значениям физико-механических показателей образцов для

производства кирпича способом пластического формования оптимальным является состав

КВ-3, включающий: опока – 50 %, шихта ВКС-4 - 35 % и ШП-2 - 15 %. Высокая механическая

прочность и морозостойкость образцов КВ-3 может быть объяснена образованием

повышенного количества стеклофазы и кристаллизацией волластонита, выполняющего

микроармирование черепка.

Литература:

1.

Котляр В.Д., Талпа Б.В.

Опоки – перспективное сырьё для стеновой керамики // Строительные материалы.

2007. №2. С. 31-33.

2.

Бондарюк А.Г., Котляр

В.Д. Фазовые преобразования при обжиге опок с карбонатными добавками при производстве

стеновой керамики // Строительные материалы. 2009. №4. С. 24-26.

3.

Довженко И.Г., Кондюрин

А.М., Тамазов М.В., Верещака В.В., Тамазова Н.А. Искусственный плавень на

основе техногенного сырья // Новини на научния прогресс – 2011: материали за

7-а Международна научна практична конференция, 17-25 август 2011 г. София: «Бял

ГРАД-БГ» ООД, 2011. С. 54-58.

4.

ГОСТ 530-2007. Кирпич и

камень керамические. Общие технические условия.