УДК 620.178.539.43

В.В.

Мыльников, Д.И. Шетулов

(Нижегородский государственный технический университет

им. Р.Е. Алексеева)

ВЛИЯНИЯ ЧАСТОТЫ ЦИКЛИЧЕСКОГО НАГРУЖЕНИЯ НА ИЗМЕНЕНИЕ

ПОКАЗАТЕЛЕЙ СОПРОТИВЛЕНИЯ УСТАЛОСТИ

ТИТАНА И МЕДИ

Большинство деталей из конструкционных материалов,

используемых в машиностроении, агрегатостроении и авиастроении, работают в

условиях циклических знакопеременных нагрузок или напряжений. Опасность

разрушения деталей машин при многократно повторяющейся нагрузке, наряду с которой

решающее значение имеют различные факторы, особенно остро возникла в настоящее

время, так как многократно увеличились

скорости и частоты современной техники, появились новые материалы, что требует

более достоверного определения прочности и долговечности конструкционных

материалов уже на стадии проектирования.

Достоверность

прогнозирования долговечности и прочности конструкционных металлических

материалов в условиях циклического нагружения зависит от структурного состояния

и различных факторов, одним из которых является частота циклов

нагружения (ω). Чтобы изучить физические зависимости процесса усталости

необходимо обусловить показатели ее сопротивления, к которым относятся

повреждаемость поверхности (Ф) и наклон кривой усталости к оси циклов (tg αw) [1-6].

Целью работы

является определение закономерностей изменения показателей сопротивления

усталости металлов в

зависимости от влияния частоты циклов нагружения на

примере испытания цилиндрических образцов

диаметром 5 мм.

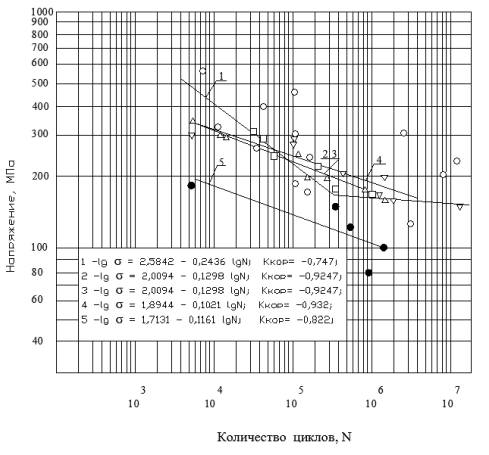

На рис.1

представлены кривые усталости титана и меди, построенные при разной частоте

циклического нагружения. Испытания

меди показали уменьшение

циклической прочности и долговечности с ростом частоты циклов нагружения. Наблюдения изменений микроструктуры

показывают, что при более

высокой частоте плотность полос скольжения более высокая (рис. 2). Медь

повреждается сильнее с ростом частоты циклов нагружения, даже при циклических

нагружениях почти вдвое уменьшенных.

Особенностью поведения

титана ВТ-1-00, испытанного при трех частотах нагружения является то, что при

ω = 100 и 233,3 Гц кривые усталости совпали (рис. 1). Необходимо отметить,

что при ω = 46,7 Гц экспериментальные точки располагаются с большим

разбросом. При этом наклон кривой усталости к оси N в сравнений с (tg αw)

кривой усталости, полученной при ω = 100 и 233,3 Гц

значительно различается: при N= 7*104

циклическая прочность при частоте приложения нагрузки, равной 46,7 Гц начинает

резко уменьшаться, ниже точки пересечения кривых

усталости (1,2,3 на рис. 1).

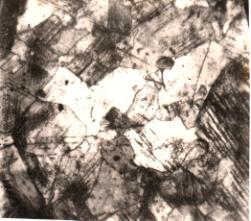

Исследование

структуры титана ВТ1-00 показывает, что для случая испытаний при ω =46,7

Гц широкие полосы скольжения возникают раньше и значительно раньше приводят к разрушению образцов, в

сравнении с испытаниями при ω = 233,3 Гц. Из фотографий микроструктуры

(рис.3), при разном уровне напряжений,

следует, что плотность полос скольжения больше при ω= 46,7 Гц, в то время

как напряжение ниже (σ = 160,1 МПа), чем

при ω = 233,3 Гц, в первом случае она значительно больше при N = 5*10 циклов, во втором случае она не

достигает такого значения при N = 7,1 • 104

циклов и большем напряжении (σ

= 232 МПа) (рис. 3).

Рис. 1. Кривые усталости

титана ВТ-1-00 (1,2,3) и меди

(4,5) при 200С. Частота циклов нагружения

46,7 (1,4); 100 (2,5); 233,3 (3) Гц.

○

– кривая усталости 1; ∆ - кривая усталости 2; ![]() - кривая усталости 3;

□ – кривая усталости 4; ● – кривая усталости 5.

- кривая усталости 3;

□ – кривая усталости 4; ● – кривая усталости 5.

а) б)

Рис 2. Микроструктура меди

после испытаний на

усталость при 20 0С; а) ( Х450) и б) (Х 500);σ =150 и 76 МПа; N=104 и 1,7*105 циклов;

ω=46,7 и 100 Гц. Диаметр образца 5 мм.

а) б)

Рис 3. Микроструктура титана

ВТ-1-00 после испытаний на усталость

при 20 0С;

(Х 500),(а и б); σ =160,1 (а) и 232 (б)

МПа; N=5*104(a);7,1*104 (б) циклов;

ω=46,7 (а); 233,3 (б) Гц. Диаметр образца 5 мм.

Анализ

экспериментальных данных, позволил сопоставить численные значения

различных параметров, связных

с изменением частоты

циклов нагружения. Эти

данные представлены в

табл. 1.

Таблица

1

Показатели

сопротивления усталости при различных частотах циклического нагружения и

пределах прочности материалов.

|

№ п/п |

Материал |

Частота циклов, ω, Гц |

Показатель сопротивления усталости, tgαw |

Напряжение, соответствующие долговечности N=106 циклов, МПа |

|

|

||||

|

1 |

Медь |

46,7 |

0,1021 |

195 |

|

2 |

Медь |

100,0 |

0,1161 |

105 |

|

3 |

Титан ВТ-1-00 |

46,7 |

0,2436 |

130 |

|

170*) |

||||

|

4 |

Титан ВТ-1-00 |

100,0 |

0,1298 |

180 |

|

5 |

Титан ВТ-1-00 |

233,3 |

0,1298 |

180 |

*) Число в знаменателе получено путем условного пересечения левой ветви кривой усталости с ординатой долговечности N=106 циклов (см. рис. 1 [1]).

Улучшение параметра

сопротивления усталости связано

с повышением упрочняемости материала

поверхностных слоев образцов

(деталей), что снижает

усталостную повреждаемость собственно

поверхности. Однако, надо иметь

в виду, что

параметр (tg αw) напрямую связан с

повреждаемостью поверхности (Ф) [7],

и в обеих группах чистых

металлов рост показателя (Ф) приводит к увеличению (tg αw) (табл. 2).

Таблица

2.

Наклоны кривых усталости (tg αw ) и

соответствующая им повреждаемость (Ф) при изменении частоты

циклического нагружения.

|

№ п/п |

Материал |

tg αw |

Ф |

|

1 |

2 |

3 |

4 |

|

1 2 3 4 5 |

Cu Cu ВТ-1-00 ВТ-1-00 ВТ-1-00 |

0,1021 0,1161 0,2436 0,1298 0,1298 |

0,00632 0,01229 0,0272 0,00242 0,00240 |

Заключение

Согласно полученным результатам

испытания титана ВТ-1-00 показывают, что наклон кривой усталости (tg αw) и

повреждаемость поверхности (Ф) уменьшаются с ростом

частоты циклов нагружения (ω), а у меди наблюдается обратная

картина: с увеличением величины (ω)

параметры (tg αw) и (Ф) увеличиваются. Таким образом, в

первом случае мы

наблюдаем улучшение сопротивления усталости с

увеличением параметра (ω),

а во втором случае – его ухудшение.

Библиографический

список

1. Соколов Л.Д., Скуднов

В.А., Соленов В.М., Гладких А.Н., Шетулов Д.И., Шнейберг А.М., Гуслякова Г.П.,

Дмитриев П.П.// Механические свойства редких металлов. М.: Металлургия,

1972.

2. Шетулов Д.И., Магидов

М.Б., Мясников А.М., Шибаров В.В., Соколов Л.Д.// Известия АН СССР.

Металлы, , 1970, №6 стр. 165-169.

3. Шибаров В.В., Шетулов

Д.И., Соколов Л.Д. // Физико-химическая механика материалов, 1971, №3 с.29-32.

4. Шибаров В.В., Шетулов Д.И.,

Соколов Л.Д.// Физика и химия обработки материалов, 1972, №2 с. 147-149.

5. Шибаров

В.В., Шетулов Д.И., Мясников А.М., Соколов Л.Д. Физика и химия обработки

материалов, 1972, №5, с. 74-77.

6. Шетулов Д. И., Муравьев С.

Н., Вавилов Д. Ю. Усталостная повреждаемость высокопрочных сплавов. Нижний

Новгород: Изд-во «Вектор ТиС»,-2005.

7. Мыльников В. В., Чернышов Е.

А., Шетулов Д. И. Влияние частоты циклического нагружения на сопротивление

усталости конструкционных материалов//Заготовительное производство. 2009. №2.

С. 33-36.