* по машиностроению

П.Н. Мельников, студент, Воткинский филиал Ижевского

государственного технического университета.

P.N. Melnikov,

student of a full-time couse of study, Votkinsk branch of Izhevsk State

Technological Universiti. Russia.

А.И. Шиляев, аспирант, Воткинский филиал Ижевского

государственного технического университета.

A.I. Shilyaev,the post-graduate

student of a full-time couse of study, Votkinsk branch of Izhevsk State

Technological Universiti. Russia.

ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ КОМПОЗИЦОННЫХ ЖАРОСТОЙКИХ

МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬЕРНЫХ ПЛАСТИН ПРИ ПРОИЗВОДСТВЕ БАЗАЛЬТОВОГО

СУПЕРТОНКОГО ВОЛОКНА.

THE TECHNOLOGY OF

RECEPTION PLATES WITH APERTURES WITH HEAT RESISTING MATERIALS OF BY MANUFACTURE OF THE BASALT SUPERTHIN FIBRE.

Современные темпы развития машиностроительного

производства требуют активизации работ по созданию новых видов конструкционных

материалов. Наряду с металлами и керамическими материалами в настоящее время

широко применяются огнестойкие конструкционные материалы на основе элементарных

волокон. Волокна, благодаря своим специфическим свойствам, все больше применяют

в качестве составных частей целевой конструкции самых разнообразных технических

материалов. Наибольший интерес из таких материалов представляет базальтовое волокно, получаемое из природных минералов путем их

расплава и последующего преобразования в волокно без использования химических

добавок.

Сегодня технологическое оборудование для

производства базальтовых волокон имеет высокую цену из-за высокой стоимости фильерных питателей обусловленной

использованием в качестве материала питателя дорогостоящего платинородиевого

сплава. При этом безвозвратные потери драгметалла фильерного питателя

составляют порядка 9-10 граммов на 1 тонну произведенного волокна, что в свою очередь

обуславливает удельный вес материала фильер в себестоимости продукции на уровне

30-40 % и существенно влияет на экономические показатели производства в целом.

Стоимость базальтового сырья, напротив,

составляет от 3 до 5% себестоимости производства. Процесс получения

базальтового волокна предусматривает минимум энергозатрат по сравнению с

технологиями производства стекловолокна, так как печи для плавления имеют

значительно более компактную конструкцию и требует меньше энергозатрат для

производства.

В процессе получения базальтового волокна происходит

нежелательное явление, растекание расплава по

полю фильерной пластины. На платиновых пластинах это явление выражено

слабо. Однако при использовании фильерных пластин из жаростойких сплавов, заплывание поля пластины протекает очень

интенсивно и зачастую приводит к приостановке процесса вытягивания нитей. Из этого следует, что при производстве

волокна очень важен такой показатель как угол смачиваемости расплавом базальта

материала фильерного питателя.

Рис. 1. Краевой угол смачивания в зависимости от

температуры расплава и месторождения базальта.

Расплав нейтрального стекла, в составе которого

отсутствуют соединения железа,

характеризуется практически одинаковым значением краевого угла

смачивания, тогда как значение этого показателя для базальтов, имеющих в своем

составе до 15% соединений железа, с увеличением температуры от 1250С° до

1350С°, уменьшается практически в пять раз, что способствует интенсивному

растеканию расплава по пластине. Это подтверждается и результатами

промышленных экспериментов. [1]

Данная технология предусматривает частичную замену

материала фильерного питателя на композиционный жаростойкий материал диоксид

циркония, который устойчив при повышенной температуре (2680°С) к действию

различных химических реагентов. В качестве покрытия фильерных пластин

рекомендуется использовать карбонитриды титана, такое покрытие обеспечит низкий

угол смачивания, около 50°, что повлияет на стойкость к заплыванию фильерного

поля пластины. [3]

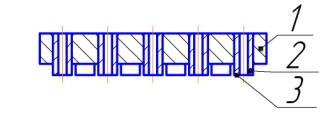

Рекомендуется к применению фильерный питатель конструкции,

изображенный на рис.2.

Рис.2. Конструкция фильерного питателя оснащенного

жаростойкими композиционными вставками с покрытием: 1 – корпус, 2 –

керамическая вставка, 3 – покрытие.

При практической реализации проекта, станет возможно

решить существующие проблемы и увеличить срок эксплуатации фильерного питателя.

В

настоящее время в мире базальтовое непрерывное волокно (БНВ) представляет

большой интерес, что связано с рядом факторов:

- БНВ имеют ряд характеристик, которые выгодно

отличают их от стекловолокна по прочности, химической стойкости и температуре

применения;

- по своим характеристикам БНВ занимает

промежуточное положение между стекловолокном и углеродными волокнами;

-

доступность и дешевизна базальтовых пород - исходного сырья для производства

БНВ;

- производство осуществляется по одностадийной

технологии - «базальтовое сырье - волокно»;

- развитие

технологий и оборудования для производства БНВ за

последние годы позволяют обеспечить себестоимость промышленного

производства ниже уровня производства стекловолокна.[2]

В

России производством минеральных тепло- и звукоизоляционных материалов и изделий занимается около 200 предприятий.

В Удмуртии находятся 4 предприятия, которые используют фильерные пластины из

жаропрочных сплавов. Их развитие ограничивается высокой стоимостью питателей и

сравнительно малым временем работы пластин из жаропрочных сплавов.

В

таблице 1 приведены технико-экономические показатели фильерных пластин.

Таб.

1. Сравнение вариантов фильерных питателей.

|

Технико-экономические показатели |

Платинородиевый сплав (ПлРд7) |

Жаропрочный сплав (12Х18Н10Т) |

Композиционный жаростойкий материал |

|

Стоимость, руб |

2500000 |

10000 |

100000 |

|

Время работы, час |

1300 |

40 |

800 |

|

Смачиваемость расплавом базальта |

низкая |

высокая |

низкая |

Из

этого следует, что разработка и внедрение новой технологии позволит существенно

снизить затраты на производство волокна, а также позволит увеличить объем

выпускаемой продукции как малыми так и большими предприятиями.

Использованная

литература:

1.

Алексеенко М. П. Когезия

и адгезия горячего стекла. М., изд-во «Машиностроение», 1969

2.

http://www.newchemistry.ru/

Аналитический портал химической

промышленности.

3.

Шмаков А.М., Анциферов

В.Н. и др. Проблемы порошкового материаловедения. Часть VI. Плазменно-лазерные покрытия. Екатеринбург: УрО РАН,

2006.

4.

Полевой П.П., Родионов

В.И., Кирх Б.И. Исследования процесса плавления и раздува первичных волокон

высокотемпературным газовым потоком // ИЭД АН УССР – 1981.- с.28.

5.

Лебедев М.Б., Казакова

Л.Н. «Возможности энергосбережения при эксплуатации обжиговых печей,

футерованных шамотно-волокнистыми материалами» Огнеупоры и техническая

керамика, 1999, № 9 с. 45-46.