Технические науки/3. Отраслевое машиностроение

Д.т.н.

Карелин И.Н.

Российский государственный университет нефти и газа имени

И.М.Губкина

ПРИНЦИПИАЛЬНАЯ ЗАКОНОМЕРНОСТЬ

ПРИ КОНСТРУИРОВАНИИ ТРУБОПРОВОДНЫХ УСТРОЙСТВ ДЛЯ ЗАГРЯЗНЕННЫХ СРЕД

Большинство

существующих трубопроводных обвязок технологического оборудования в целом ряде

отраслей промышленности в целях управления потоками протекающих по ним рабочих

сред оснащены соответствующими элементами: запорными и регулирующими

устройствами, а также фитингами различных условных проходов.

В частности, современное оборудование

газонефтяной отрасли промышленности комплектуется стальными запорными

трубопроводными устройствами, назначенный срок службы которых составляет 30 лет

(например, согласно последним требованиям ОАО «Газпром»). Однако в отрасли

существуют такие виды оборудования, где технологический режим эксплуатации

предусматривает неизбежный контакт с рабочими средами, включающими механические

примеси в сверхнормативных концентрациях. И прежде всего – это технологические

системы трубопроводных обвязок:

- бурового оборудования;

- фонтанного и насосного оборудования добычи полезных

флюидов;

- установок комплексной подготовки нефти или газа;

- компрессорных или нефтеперекачивающих станций;

- подземных хранилищ природного газа и др.

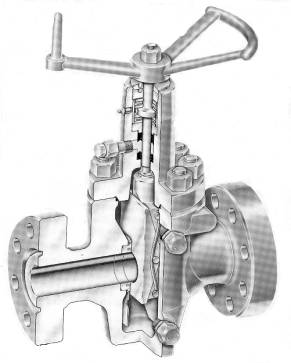

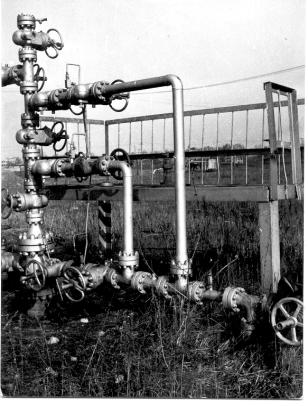

Для мелкоразмерных (Ду не более 150 мм)

трубопроводов характерны повышенные скорости движения потоков, что в результате

приводит к существенно преждевременному выходу из строя задвижек даже самых

прогрессивных в конструктивном и материальном исполнении (рис.1).

Максимальные поверхностные и глубинные повреждения и разрушения данных

изделий локализуются в зонах изменения направления движения или защемления агрессивного

потока рабочей среды. Причиной указанных разрушений является абразивная эрозия

ускоренным потоком

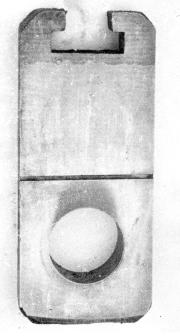

Рис.1. Фонтанная шиберная задвижка производства

Японии и характерное повреждение шибера абразивосодержащим потоком природного

газа.

рабочей среды, содержащей

механические примеси. Поэтому их фактический срок службы определяется часами, а

в лучшем случае – сутками.

Наиболее

распространенными средствами защиты рабочих поверхностей функциональных органов

изделия (шибера и седел), технологически реализуемыми на заводах-изготовителях,

являются:

- наплавка (например,

плазменная наплавка самофлюсующимися никель-хромовыми сплавами типа ПР-НХ16СР3,

твердыми сплавами типа ВК-8 или стеллитами);

-

химико-термическая обработка (например, азотирование или нитроцементация);

- электрохимические

или газотермические покрытия.

Непосредственность

принципа «где изнашивается, там и надо упрочнять» к сколько-нибудь заметному

увеличению долговечности подобных изделий так и не привела. Вместе с тем

достаточно давно известна необходимость учета гидрогазодинамической специфики

трубопроводных устройств.

Отказы запорной трубопроводной арматуры подземных хранилищ природного

газа или компрессорных станций газовой промышленности явились объектом

исследований на основе методологии системного подхода к решению данной

проблемы. В предметной области трубопроводных устройств было предложено

выделить системное образование под названием «система абразивной эрозии

элемента трубопровода». Последняя представляла собой, в отличие от известной

ранее совокупности абразивосодержащего потока и материала преграды, взаимодействующие

подсистемы: поток рабочей среды и функционирующее трубопроводное устройство.

В таком представлении традиционный для методологии системного подхода

анализ функций элементов системы позволил на примере классического запорного

устройства (задвижки) констатировать не две, как обычно, функции изделия: 1 –

герметичное перекрытие прохода потока по трубопроводу; 2 – открытие прохода

потока по трубопроводу. Выяснилось, что функций у этой подсистемы три: 1-

блокирование потока в трубопроводе, т.е. уменьшение расхода потока рабочей

среды до достижимого минимума; 2 – обеспечение требуемой нормативными

документами герметичности перекрытого прохода потока; 3 – открытие прохода

потока по трубопроводу. Последующее установление связи выделенных функций со

свойствами взаимодействующих подсистем позволило вскрыть закономерность

процесса повреждения трубопроводного устройства абразивосодержащим потоком в

зависимости от его конструктивного исполнения (рис.2). В процессе поступательного перемещения подвижной

детали запорного органа на закрытие

Рис.2. Схема образования

негерметичности шиберного затвора.

герметизирующие поверхности шибера (с входной стороны)

подвергаются кратковременному (т.е. в течение периода срабатывания затвора) воздействию

рабочего потока. За несколько циклов срабатывания изделия повреждения этих

участков герметизирующих поверхностей достигают таких значений, при которых

герметичность перекрытия нарушается и в положении ЗАКРЫТО затвор претерпевает

указанный функциональный отказ.

В результате был сформулирован

принцип разделения функций, гласящий: поверхности,

выполняющие функцию блокирования потока в конструкции изделия не должны

участвовать в герметизации затвора. Предложенное

конструктивное разделение функциональных и защитных частей деталей затвора

задвижки своей простотой и эффективностью реализации выгодно отличается от

существующей реализации только технологических методов защитного поверхностного

упрочнения и вместе с тем существенно повышает их эффективность. Данный подход позволяет

заметно снизить или исключить агрессивное воздействия абразивосодержащего

потока рабочей среды на поверхности деталей, выполняющие основные функции

изделия.

Увеличение

длины запорной части шибера в направлении рабочего хода на величину диаметра проходного

отверстия (рис. 3), а значит, и увеличение длины рабочего хода позволяет

выделить на шибере блокирующий участок, смежный с проходным отверстием шибера,

который в процессе выполнения шибером рабочего хода на закрытие попадает под

воздействие перекрываемого потока. Следующий за ним герметизирующий участок

шибера, длина которого равна внешнему диаметру контактной кольцевой поверхности

седла, т.е. L2=d+2b, перемещается относительно седел уже при

остановленном потоке и потому не повреждается Учитывая тот факт, что наибольшую

агрессивность абразивосодержащий поток приобретает в зоне размыкания затвора,

т.е почти при закрытом проходном отверстии, размер блокирующего участка шибера

можно поэтому сократить. В этом случае эффективным оказывается решение по изменению

характера обтекания деталей проточной части задвижки.

Рис.3. Первый этап модернизации шиберной задвижки.

В триботехнике известно конструктивное

решение по борьбе с абразивным износом в виде поперечных, т.е. перпендикулярных

направлению перемещения трущихся с абразивной прослойкой деталей,

абразивосборных канавок с острыми кромками. Кромки соскабливают с трущихся

поверхностей абразивные частицы, которые собираются в объеме канавки,

предотвращая тем самым абразивный износ поверхностей в процессе работы. Выполнение

таких поперечных канавок на обеих рабочих сторонах шибера на расстоянии не

более контактной ширины седла от края проходного отверстия (рис.4) помимо сбора

прилипших к рабочим поверхностям абразивных частиц способствует деформированию

набегающего на запорную часть шибера потока в процессе блокирования, очищению

их от скопившегося абразива за счет перетока части потока через канавки входной

части шибера, полость корпуса и канавки выходной части шибера и локализации

агрессивного воздействия потока на канавке и на узком блокирующем участке

шибера между краем проходного отверстия и канавкой. Процесс блокирования потока

осуществляется в период перемещения шибера из положения «открыто» до положения,

когда поперечная канавка выходит за пределы контура проходного отверстия седел

(см. рис.4б). При этом при перемещении канавки по поверхности седла с момента,

когда проходное отверстие седел уже перекрыто шибером, до окончания процесса

блокирования происходит только эффект разгрузки затвора. Далее следует

перемещение шибера до положения, когда канавка занимает положение вне наружного

контура контактной поверхности седла. Это перемещение обеспечивает функцию

герметизации затвора.

Результат этого этапа модернизации

сводится к следующему. Герметизирующий участок шибера, выполняющий основную

функцию изделия, оказывается полностью защищенным, т.е. не повреждаемым потоком,

а канавки выполняют также дополнительные функции. Первая - это регулятор, т.е.

“сглаживание” пиковой нагрузки на полном перепаде давления на затворе в момент

перекрытия проходного отверстия, что позволяет снизить момент сил на приводе.

Вторая, известная - острые кромки канавок во время рабочего хода шибера счищают

прилипшие

а б в

Рис.4. Схема

модернизированного шиберного затвора с разгрузочными абразивоудаляющими

канавками на этапах выполнения функции блокирования (а), завершения выполнения

функции блокирования (б) и завершения выполнения функции герметизации (в)

затвора.

на контактных поверхностях седел абразивные частицы,

которые при этом удаляются протекающим через канавки потоком рабочей среды.

Выполнив свою функцию в конце рабочего хода шибера на закрытие, канавки

занимают положение вне наружного диаметра контактных поверхностей седел (см.

рис.4в). Габаритные размеры корпусной детали задвижки остаются без изменений по

сравнению с базовой конструкцией, поскольку ширина блокирующего участка с канавкой

в направлении рабочего хода шибера не превышает существующего в базовой

конструкции корпусной детали запаса линейного размера для дополнительного

рабочего хода шибера.

Реализация

выявленной закономерности

(патенты Российской Федерации №№ 2002151,2005240) на фонтанной задвижке мод. ЗМС 65-210 позволила зафиксировать в результате

эксплуатационных испытаний (рис.6) увеличение фактического срока службы в 2-4 раза

в зависимости от заводского исполнения опытного образца изделия (имеются

соответствующие документы, рекомендации и заводской комплект конструкторской

документации). Освоение производства модернизированных задвижек позволит

реализовывать их не только в газонефтяной отрасли промышленности.

Рис.5. Место эксплуатационных испытаний

модернизированной фонтанной шиберной задвижки и характер влияния

абразивоудаляющих канавок шибера.