Д.т.н. Власов А.Б.

Мурманский государственный технический

университет, Россия

Аспирант Мухин Е.А.

Мурманский государственный технический

университет, Россия

Тепловая модель асинхронного

двигателя

на основе количественной термографии

В

настоящее время тепловизионный контроль (ТВД) электрических машин (ЭМ), применяется

для выявления нарушений контактных соединений в клеммных коробках, неисправностей

подшипников, щёточно-коллекторного аппарата. ТВД контроль статорных обмоток затруднителен,

в связи с конструктивными особенностями машины и отсутствия доступа для сканирования.

Для

определения текущего технического состояния ЭМ нами разработана методика

определения температуры статорных обмоток в процессе эксплуатации. Для анализа

теплового состояния машины предложена упрощенная модель (рис. 1).

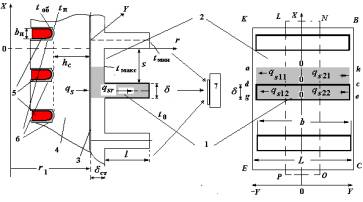

а) б)

Рис. 1. Схематическое изображение сердечника

статора, корпуса и ребер станины машины

При

расчете тепловой модели (рис. 1) ЭМ учитываются форма, материалы, геометрические

размеры: ребра (1) и основания станины (2); воздушного зазора между станиной и

спинкой сердечника статора (3); спинки статора (4); пазов с обмоткой (5) и

изоляцией (6) в сердечнике статора. В процессе испытаний производится анализ

теплового поля поверхности машины с помощью тепловизионной камеры (7). При

оценке величины плотности потока qs следует учитывать

возможные пути его распространения. Полагается, что, в первом приближении,

тепловой поток распространяется в станине за счет тепловодности металла и

теплоотдачи на поверхности ребра и межреберных промежутков:

1)

радиально (по оси r) через объем несущей стенки и ребро длиной l вплоть до его

окончания– поток qsr

;

2)

продольно (по оси ±Y) в несущей стенке станины за счет теплопроводности металла

от более нагретой центральной части станины к торцам станины – поток qsпр с составляющими qsпр1 и qsпр2.

В

процессе тепловизионных испытаний выделяется наиболее разогретая область поверхности

в центральной области станины, примыкающей к сердечнику. В данной области

определяются значения температуры: t1 = tмакс – между ребрами, tl = tмин – на окончании ребра.

Определяются температуры превышения: Jмакс

=

tмакс – t0; Jмин = Jl = tмин – t0; Dtмакс = tмакс

–

tмин

(1)

где t0

– температура окружающей среды.

Центральной

задачей при оценке величины теплового потока на основе данных количественной

термографии является расчет коэффициента теплоотдачи ar эксп с поверхности

станины электрической машины в произвольных точках поверхности [1].

На

основе термографического обследования определяются температуры и производится

расчет экспериментального значения отношения Jмaкс/Jмин, и при известных

характеристиках ребра станины рассчитывается экспериментальное значение

величины mrэксп [2,3]: mr

эксп=[arcch(Jмакс/Jмин)]/l', (2)

где l' = l + d/2.

Экспериментальное

значение коэффициента теплоотдачи arэксп на поверхности ребер в исследуемой

области поверхности рассчитывается по соотношению: ar эксп = mr эксп2lстfр/uр, (3)

Таким

образом, можно рассчитать как локальные значения коэффициентов теплоотдачи ai в различных точках поверхности: aц – в наиболее разогретой

центральной области станины, aтi – на левом и правом торцах станины, интегральные

и средние значения ai, определяющие

теплоотдачу со всей поверхности станины.

Рассмотрим

алгоритм расчета плотности теплового потока qs в области

поверхности с максимальной температурой tмах.

Величина

плотности qsr теплового потока, входящего в ребро станины

и распространяющегося радиально по оси r, определяется выражением, представленным в работе [3]

при решении уравнения теплопроводности:

qs = aJ1/k, (4)

где k = (Biр+ Bic1/2thNcт)/(Biр1/2thN +Bic1/2thNcт); Вiр,

Вiст

- коэффициенты

Био, Nр, Ncт - характеристические размеры.

При

расчете величины плотности qsпрi теплового потока,

распространяющегося продольно в направлении ±Y, принимается, что тепловодность осуществляется в

теплопроводящих элементах постоянного поперечного сечения: в ребре станины и

промежутке между ребрами.

Характеристические

размеры и коэффициенты, определяющие тепловые потоки qsпрi через теплопроводящие

элементы, рассчитываются с учетом строения основания и ребра станины.

Температура

пазовой обмотки статора рассчитывается по методу термических сопротивлений, при

известных значениях параметров исследуемой машины и величины теплового потока,

проходящего через слои конструкции: основание станины, воздушный зазор, спинку

статора hc, изоляцию паза с

толщинами dст, hc, dз, b1, соответственно [4,5].

Поскольку

величина плотности qs в различных сечениях

конструкции цилиндрической формы определяется радиусом r, нами произведен

учет значения линейной плотности qL теплового потока, не

зависимого от величины r и определяемого

соотношением: qL

= pDн1qs = 2pr н1qs,

(5)

где Dн1, rн1 – внешний диаметр и

радиус сердечника статора.

Полагается,

что тепловой поток плотностью qL, проходит через спинку статора, воздушный

зазор, основание станины, так, что при распространении тепла через элементы

конструкции выполняются следующие соотношения:

qL = pDtст/RLст = pDtз/RLз = pDtп/RLс;

qLм = pDtиз/RLиз;

Dtст = (tз – tмакс); Dtз = (tст – tз); Dtс = (tиз – tст); Dtиз = (tоб – tиз); (6)

где tз, tст, tиз, tоб – температуры на

внутренней поверхности основания станины, внешней поверхности сердечника

статора, поверхности изоляции паза, обмотке (под изоляцией паза); Dtст, Dtз, Dtс, Dtиз – превышения температуры на основании

станины, воздушном зазоре, спинке сердечника статора, односторонней изоляции

паза; RLст, RLз,

RLс, RLиз – линейные

термические сопротивления отдельных слоев конструкции:

На основании

расчетных значений RLст,

RLз, RLс, Rиз и величины линейной плотности теплового

потока qL,

qlм

из соотношения (6) можно рассчитать превышение температуры Dti в каждом

анализируемом слое конструкции и, в конечном счете, определить значение

температуры поверхности обмотки tоб, расположенной в пазу статора: tоб = tмакс + Dtст + Dtз + Dtс +Dtиз.

(7)

По

изложенному алгоритму проведены тепловые испытания серии асинхронных двигателя,

в процессе которых осуществлялось измерение температуры с помощью термопар,

установленных в различных точках конструкции машины. Одновременно в ходе

испытаний (с крыльчаткой и без крыльчатки) производилось термографирование

ребристой поверхности станины в процессе нагрева машины.

В

частности для АД АИР 80 А4 У3, для исследуемого режима работы (S1) экспериментально измеренное с помощью термопары

значение температуры обмотки достигает значения t эксп » 92,1 оС, расчетное значение t расч достигает величины 89,6о.

На рис.

2 приведены экспериментальные данные температуры tмин (кривая 1), tмакс (кривая 2), выделенные при

термографическом испытании, как температуры в наиболее нагретой центральной

области станины, температуры tоб эксп обмотки (кривая 4) в пазу статора,

измеренные термопарой, а также расчетные данные температуры tоб

расч (кривая

3), полученные на основе обработки данных тепловизионных испытаний (с

крыльчаткой) по методике, описанной выше.

Рис. 2. Изменение

температуры от времени испытаний

1- tмин; 2 - tмакс; 3 – tоб расч; 4 – tоб эксп.

Анализ

показывает, что при анализируемых параметрах расчетные данные с погрешностью ± 5 % адекватно описывают

экспериментальные значения температуры обмотки в пазу статора, измеренные с помощью

термопары.

Достоинством

разработанной методики оценки теплового состояния электродвигателей на основе

количественной термографии является визуальная локализация местоположения мест

перегрева поверхности, обусловленных особенностями распространения тепла,

дистанционная оценка наибольших значений температуры обмоток статора в процессе

эксплуатации.

Литература:

1.Власов

А.Б. Модели и методы

термографической диагностики объектов энергетики. –М.: Колос, 2006. -280 с.

2.Теплопередача:

Учебник для вузов / В.П. Исаченко, В.А. Осипова,

А.С. Сукомел.- 4-е изд., перераб.

доп. –М., Энергоиздат,. 1981 . - 416

с., ил.

3.Ройзен

Л.И, Дулькин И.Н. Тепловой расчет оребренных поверхностей / под ред.В.Г.Фастовского,

–М.: Энергия, 1977. – 256 с.

4.Борисенко А. И., Костиков О. Н., Яковлев А. И. Охлаждение промышленных

электрических машин. –М.: Энергоатомиздат, 1983.— 296 с.

5.Бурковский А.Н., Ковалев Е.Б., Коробов В.К.

Нагрев и охлаждение электродвигателей взрывопроницаемого исполнения. –М.:

Энергия, 1970. –184 с.