К.т.н. Ардашев Д.В.

Южно-Уральский государственный университет,

Россия

Физико-химическое

взаимодействие абразивного

и обрабатываемого

материала при шлифовании

При абразивной обработке в зоне контакта единичного абразивного зерна с обрабатываемым материалом протекает ряд разнородных процессов, некоторые из которых близки к микрометаллургическим – взаимная диффузия химических элементов обрабатываемого и абразивного материала, адгезия, приводящая к местному схватыванию отдельных площадок рабочей поверхности зерна с частицами шлифуемого материала, химическое взаимодействие, приводящее к интенсивному образованию третьих соединений. Эти предположение были высказаны и в дальнейшем исследованы различными учеными – Г.В. Бокучавой и Т.Н. Лоладзе [1, 2], Е. Н. Масловым [3], Н.И. Богомоловым, Ю.А. Казимирчиком, Г.И. Саютиным, И.В. Харченко и Б.К. Куликом [4], и др. и в настоящее время не вызывают сомнений. Так, Т.Н. Лоладзе и Г.В. Бокучава [1, 2] высказали предположение, что каждое абразивное зерно, участвующее в снятии единичной стружки своей режущей кромкой сначала производит только трение, а в последствии пластический сдвиг элементарного объема металла, что является резанием.

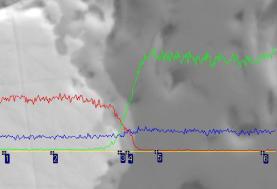

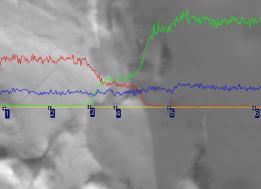

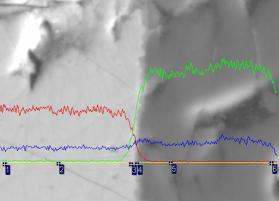

Исследование физико-химического взаимодействия выполнялось с применением электронного сканирующего микроскопа JSM 6460LV (JEOL, США), с использованием энергодисперсионной приставки. Кубики электрокорунда вводились в контакт с плоскими образцами из различных марок сталей, помещались в печь, нагревались до 1000°С, выдерживались и охлаждались на воздухе. В качестве исследуемых марок сталей были выбраны сталь 45, 40ХН, 38ХС, 12ХН3А. Затем на специальном станке изготавливались поперечные шлифы образцов, на которые в дальнейшем напылялось платиновое покрытие и шлифы исследовались под микроскопом. Результаты химического анализа шлифов (точечного и картирования) приведены на рис. 1.

Характерной особенностью для всех исследуемых образцов является наличие серой зоны – вещества, образовавшегося в результате взаимодействия абразивного и обрабатываемого материалов. Особенно эта зона выражена на образцах из стали 45 и 40ХН (см. рис. 1, а и б), на образцах из стали 38ХС и 112ХН3А (см. рис. 1, в и г соответственно) серая зона также присутствует, однако в первом случае она достаточно узка, а во втором представляет собой бесформенную неоднородную зону с яркими белыми прожилками железа и темными вкраплениями алюминия.

а) б)

в) г)

Рис. 1. Картирование и точечный химический анализ образцов:

а) сталь 45; б) сталь 40ХН; в) сталь 38ХС; г) сталь 12ХН3А

Численные характеристики точечного химического анализа приведены в табл. 1.

Таблица 1. Результаты точечного химического анализа

|

Марка стали Элемент |

№ точки |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

Концентрация элемента, % |

|||||||

|

45 |

Fe |

81,97 |

81,76 |

77,64 |

34,89 |

1,03 |

0,54 |

|

Al |

0,49 |

0,57 |

2,59 |

32,71 |

55,23 |

55,73 |

|

|

O2 |

17,54 |

17,67 |

19,77 |

32,40 |

43,74 |

43,73 |

|

|

40ХН |

Fe |

79,22 |

80,99 |

78,52 |

45,71 |

1,26 |

0,73 |

|

Al |

0,54 |

0,60 |

2,34 |

26,87 |

54,31 |

55,57 |

|

|

O2 |

19,14 |

18,47 |

20,18 |

27,42 |

44,43 |

43,70 |

|

|

38ХС |

Fe |

81,63 |

81,06 |

79,89 |

32,47 |

1,64 |

0,68 |

|

Al |

0,47 |

0,67 |

1,16 |

35,16 |

54,51 |

55,72 |

|

|

O2 |

17,90 |

18,27 |

18,95 |

32,37 |

43,85 |

43,61 |

|

|

12ХН3А |

Fe |

81,83 |

82,23 |

76,28 |

24,01 |

1,34 |

0,53 |

|

Al |

0,62 |

0,62 |

3,96 |

47,47 |

57,34 |

56,51 |

|

|

O2 |

17,55 |

17,15 |

19,75 |

28,52 |

41,32 |

42,96 |

|

По мнению Т.Н. Лоладзе [1] в контакте «режущий материал-обрабатываемый материал» при высоких скоростях и температурах резания возможно протекание либо гетеродиффузии, результатом которого является твердый раствор с решеткой растворителя, либо реактивной диффузии, которая приводит к протеканию химической реакции и образованию соединения на границе контактирующих материалов. Данное утверждение положено в основу настоящего исследования: в процессе шлифования, при средних температурах (800–1200°С) в зоне контакта абразивного и обрабатываемого материалов интенсивно протекают диффузионные процессы, причем преимущественно заканчивающиеся химической реакцией – твердофазным синтезом соединения, состоящего из элементов обрабатываемого и абразивного материала. Количественное содержание последнего в образованной прослойке определяет интенсивность и степень износа абразива.

Характерными точками являются 1 и 6 (см. табл. 1): концентрация алюминия в стали 12ХН3А достигает 0,62 %, а железа 0,73 % в электрокорунде. Учитывая, что расстояние между точками 1 и 6 составляет 25 мкм интенсивность взаимодействия основных компонентов веществ – алюминия и железа – достаточно высока. Отличительной особенностью шлифования является кратковременность контакта отдельного абразивного зерна с обрабатываемы материалом – порядка 2×10-3 с, однако именно этот факт в значительной степени повышает вероятность протекания диффузионных: наибольшая скорость взаимного растворения контактирующих веществ наблюдается при значительном сокращении времени их контакта. Это объясняется градиентом концентраций контактирующих веществ друг в друге: в электрокорунде отсутствует железо, а в рассматриваемых сталях нет алюминия.

Таким образом, в процессе шлифования в зоне контакта единичного абразивного зерна, несмотря на его кратковременность, интенсивно протекают физико-химические процессы, оказывающие превалирующее влияние на величину, характер и интенсивность износа абразивного инструмента. Выполненные экспериментальные исследования по химическому взаимодействию обрабатываемого и абразивного материала позволяют утверждать, что в контакте абразивного зерна с обрабатываемым материалом синтезируется третье вещество.

Литература:

1. Лоладзе, Т.Н. Износ режущего инструмента / Т.Н. Лоладзе, – М., Машгиз, 1958. – 354 с.

2. Лоладзе, Т.Н. Износ алмазов и алмазных кругов / Т.Н. Лоладзе, Г.В. Бокучава, – М., Машиностроение, 1967. – 112 с.

3. Маслов, Е.Н. Теория шлифования материалов. – М.: Машиностроение, 1974. – 320 с.

4.

Богомолов, Н.И. Влияние адгезионных свойств абразива на

силы шлифования / Н.И. Богомолов, Ю.А. Казимирчик, Г.И. Саютин, И.В. Харченко,

Б.К. Кулик // Труды ВНИИАШ, № 14, 1973. – С. 53–59.