ЕКОНОМІЧНА ТЕХНОЛОГІЯ ТЕРМІЧНОЇ ОБРОБКИ

І ОПТИМІЗОВАНИЙ СКЛАД СТАЛІ РІЗАЛЬНИХ ЕЛЕМЕНТІВ КОРМОЗБИРАЛЬНОГО КОМБАЙНА “МАРАЛ“.

Браташевський О. Ю., Горбачова Л. В., Полякова А. Г., Польотов В. А.

Харківський національний технічний університет сільського

господарства

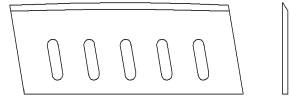

Ніж (рис.)

кормозбирального комбайна “Марал” являє собою сталеву пластину товщиною 4-5мм, шириною

90-95мм і довжиною 600мм. Одна із кромок цієї довжини виконана у вигляді

зовнішньої дуги з радіусом 11255мм і має скос на 30°, який робить цю кромку різальною.

Рис. Схематичне зображення ножа

комбайна „Марал”.

Ці ножі закріплюють за допомогою

болтів та притискних пластин на барабані під певним кутом до зовнішньої

поверхні барабана різальними кромками назовні. В процесі роботи барабан

обертається (до тисячі обертів на хвилину) і різальні кромки ножів розрізають

зелену масу, яка певним чином подається до барабану, на дуже дрібні частки.

Виконання різальної кромки ножа у вигляді дуги полегшує процес роздрібнювання

зеленої маси завдяки тому, що змушує зелену масу пересуватися вздовж леза

різальної кромки. Матеріалом, з якого, як правило, виготовляють ножі, є сталь

65Г. Ножі піддають гартуванню різальної кромки і низькому відпусканню на 52-58HRC. Додаткова умова – ножі

в процесі роботи не повинні пластично деформуватися, аби не привести до

руйнування барабана. Навіть допускається крихке руйнування ножа в процесі

роботи, але не пластичне деформування його.Таким чином, ножі кормозбирального

комбайна “Марал” повинні мати високу твердість, високу границю текучості та

низьку ударну в’язкість [1,2].

Мета даної

роботи: оптимізувати склад сталі різальних елементів і розробити технологію їх

термічної обробки для забезпечення високого рівня границі текучості і низьку

ударну в’язкість.

Матеріалом

дослідження були сталі ХВГ, 9ХС, 65Г, У8 та У10. Ці сталі піддавали гартуванню:

сталі 9ХС, ХВГ і 65Г від 850-870°С, а сталі У8 і У10 від 750-800°С. Після

гартування всі сталі відпускали при 200°С; 250°С; 300°С; 350°С та 400°С. У

термооброблених таким чином сталях вимірювали твердість, границю текучості та

ударну в’язкість при кімнатній температурі. Структуру сталей вивчали за

допомогою мікроструктурного аналізу. За результатами дослідження вибирали

сталі, з яких виготовляли різальні елементи (ножі) для комбайну “Марал” і

піддавали їх термічній обробці за дослідженими режимами при одночасній доробці

умов нагрівання під гартування. Врешті досліджені ножі проходили натурні

випробування на комбайнах.

Результати дослідження наведено в

таблиці.

Таблиця. Твердість (HRC), границя текучості (σ![]() ) та ударна в’язкість (KCU) досліджених сталей в залежності від температури

відпускання.

) та ударна в’язкість (KCU) досліджених сталей в залежності від температури

відпускання.

|

№ з/п |

Марка сталі |

Температура відпускання, °С |

HRC |

σ МПа |

KCU, КДж/м² |

|

1 |

ХВГ |

200 250 300 |

60-62 58-60 56-58 |

1600 1600 1800 |

200 180 200 |

|

2 |

9ХС |

200 300 350 |

60-62 58-60 56-59 |

1650 1850 1750 |

200 240 240 |

|

3 |

65Г |

200 250 300 350 |

56-58 54-55 52-55 50-54 |

1600 1850 1950 1850 |

100 120 140 150 |

|

4 |

У8 |

200 300 400 |

58-60 53-54 50-52 |

1600 1650 1250 |

250 250 270 |

|

5 |

У10 |

200 300 400 |

58-60 54-56 50-55 |

1700 1900 1650 |

190 210 220 |

Аналіз

наведених результатів дозволяє виключити з групи досліджених сталей сталь У8,

як таку, що має найменший рівень пружності і найбільшу ударну в’язкість після

усіх режимів відпускання. Ці характеристики не дають гарантії крихкого

руйнування ножа в процесі експлуатації. Таким чином, можна визнати, що для ножів

силосозбирального комбайну, найбільш сприятливі характеристики пружності та

в’язкості мають такі сталі: ХВГ після відпускання при 250°С (пружність – 1600МПа,

в’язкість – 180КДж/м²), 65Г після відпускання при 250°С та при 300°С

(пружність – відповідно 1850МПа та 1950МПа, а в’язкість – відповідно

120КДж/м² та 140КДж/м²), У10 після відпускання при 200°С (пружність –

1700МПа, в’язкість – 190КДж/м²). При цьму, найкращі показники має сталь

65Г.

На підставі

цих результатів були виготовлені ножі із сталей ХВГ, 65Г та У10. Після

гартування із використанням камерної печі 60-70% ножів мали короблення 10-20мм,

при допустимому рівні 5мм. Ці короблені ножі не підлягали виправленню. У

зв’язку з цим, прийнято вважати цей спосіб нагрівання ножів не придатним. Нагрівання

під гартування ножів за допомогою СВЧ збільшало вартість обробки в декілька

разів із-за коштовного обладнання для малої партії ножів, тому цей спосіб

нагрівання визначили недоцільним з економічного боку. Затрати на використання

СВЧ починають дорівнювати затратам на нагрівання в соляних ваннах, якщо партія

ножів первищє ≈ 10000 штук. При більших партіях нагрівання СВЧ стає

економічно вигідним, ніж нагрівання в соляних ваннах, завдяки більшої

продуктивності процесу. В результаті було вибрано спосіб нагрівання під

гартування ножів в соляних ваннах, як більш придатний і економічний для даного

випадку.

Натурні

випробування показали, що досліджені ножі мають однакову працездатність і не

виявили в екстремальних умовах експлуатації (попадання в барабан металевих

частин, каменів тощо) пластичного деформування і руйнування барабану. Тверді

предмети, які потрапляли в працюючий барабан, приводили тільки до місцевого

крихкого відколювання різальної кромки ножа, що не перешкоджало роботі

комбайну. З економічної точки зору слід відмітити, що вартість сталі ХВГ в

1,5-1,7 разів перевищує вартість сталей 65Г та У10, що є перешкодою до

використання сталі ХВГ для вказаних потреб.

Висновки.

1. Для виготовлення різальних

елементів кормозбирального комбайна “Марал” вибрані сталі ХВГ, 65Г та У10. 2. Встановлені режими

термічної обробки ножів: для сталі ХВГ – гартування від 850-860°С в маслі і

відпускання при 250°С; для сталі 65Г – гартування від 840-850°С в маслі і

відпускання при 250-300°С; для сталі У10 – гартування від 780-800°С в маслі і

відпускання при 200°С. 3. Технологічними особливостями термічної обробки ножів

є те, що у випадку кількості ножів менш за 10000 штук нагрівання різальної кромки

ножа під гартування виконують в соляній ванні шляхом занурювання ножа в розплав

солі на глибину 30-40мм, а у випадку кількості ножів більш 10000 штук

економічно доцільним стає нагрівання ножів за допомогою струмів високої

частоти. Об’ємне ж гартування є не придатним із-за одержання після цього

високого рівня короблення ножа – більш за допустимий. 4. Найменші витрати на

виготовлення мають ножі, які виготовленні із сталей 65Г та У10.

Список літератури:

1.

Браташевський О. Ю., Полякова А. Г., Горбачова Л. В., Польотов В. А.

Прогресивна технологія термічної обробки різальних елементів

сільськогосподарських машин. Труды 5-й

Международной научно-технической конференции, Харьков: ХНПК «ФЭД», 2002 – с.

427.

2.

Браташевський А. Ю., Польотов В. А., Полякова А. Г., Горбачова Л. В.,

Каплуновський В. О. Дослідження критерію зносостійкості конструкційних сталей в

умовах ударно – абразивного зносу. Труды

6-й Международной научно-технической конференции,- Харьков: ХНПК «ФЭД»,2002 –

с. 167-169.