Семенов Иван Евгеньевич

Д.т.н., профессор МГТУ

им. Н.Э.Баумана,

Рыженко Сергей

Николаевич

К.т.н., доц. МГТУ им.

Н.Э.Баумана

Даева Наталья Николевна

аспирант очной формы

МГТУ им. Н.Э.Баумана,

daeva_natalia@mail.ru, 8-926-216-46-54

Исследования

процессов разделения тонколистового металла эластичными средами*

Эластичные материалы давно применяются во многих

областях промышленности, и в последнее время их использование в качестве инструмента особенно актуально.

Особое место в обработке тонколистового металла эластичной средой занимают

процессы вырубки и пробивки, которые нашли применение прежде всего в

авиационной промышленности. Данным способом в

основном получают детали из алюминиевых и медных сплавов: нервюры, шпангоуты

и их детали, диафрагмы, стенки, перегородки и др. (рисунок 1). Конструктивно

такие детали представляют собой плоские стенки с бортами по краям, с

отбортованными отверстиями и с элементами жесткости.

Однако данные процессы по характеру напряженно-деформированного

состояния существенно отличаются от хорошо изученных процессов классической

вырубки и пробивки в жестких штампах с жестким пуансоном и матрицей.

Простота и дешевизна штамповой оснастки,

минимальные сроки подготовки производства, а также возможность изготовления

деталей на обычном прессовом оборудовании позволяет считать способы штамповки

полиуретаном наиболее экономически эффективны при программах выпуски деталей от

10 штук до 25 тысяч штук.

Рис. 1. Детали самолета, получаемые штамповкой

полиуретаном

На сегодняшний день наибольшее распространение получила вырубка и пробивка

в закрытом контейнере, который позволяет создать достаточно большое давление

эластичной средой на заготовку (до 300 МПа). При применении в качестве

инструмента эластичной среды не заключенной в контейнер позволяет еще больше

снизить затраты на штамповую оснастку. Однако данный процесс в теоретическом

плане совершенно не изучен и поэтому вопросы, связанные с возможностью применения эластичного

инструмента в разделительных операциях с эластичной средой, находящейся в

открытом объеме, не дают возможности его широкому внедрению.

Очевидным требованием к разрабатываемому

технологическому процессу является получение детали заданного качества, поэтому

отсутствие глубоких теоретических исследований процессов вырубки и пробивки

эластичными средами приводит к существенным трудностям при внедрении этих

прогрессивных процессов в промышленность.

Таким образом, актуальность данной работы

обусловлена необходимостью совершенствования технологической подготовки

процессов штамповки эластичной средой листовых деталей, путем более

эффективного применения средств вычислительной техники и математических

моделей, позволяющих учесть свойства материала заготовки [3].

Нами сделана попытка математического

моделирования процесса вырубки медных и алюминиевых листовых заготовок с

применением в качестве инструмента эластичной среды не заключенной в контейнер.

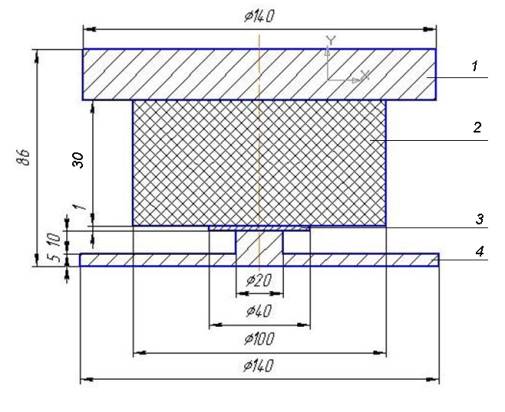

На рисунке 2 представлена геометрическая модель процесса вырубки тонколистовой

заготовки из меди М-1 диаметром 20 мм.

Схема процесса приведена на рисунке 2.

|

|

|

Рис. 2.- Схема процесса вырубки дисковых заготовок эластичным

пуансоном |

Эластичный цилиндрический инструмент , изготовленный из

полиуретана СКУ-7Л. воздействует на

заготовку 4, толщиной 1 мм., которая размещается на неподвижном жестком

цилиндрическом пуансоне 3, диаметром 20 мм.

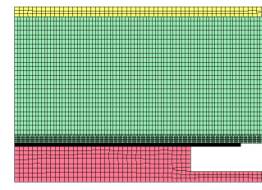

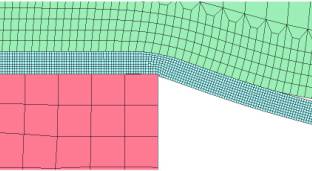

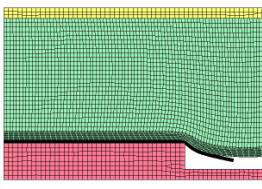

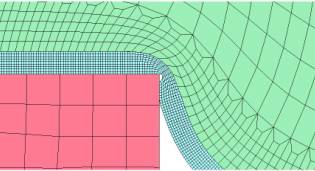

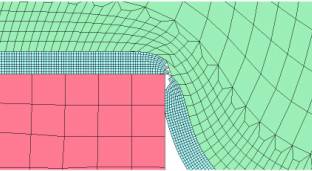

Вид конечно-элементной модели в начальном состоянии показан

на рисунке 3а. (в скобках указано время процесса в сек.). В процессе разделения можно выделить три стадии.

На первом этапе (Ошибка!

Источник ссылки не найден. 3б) происходит взаимодействие эластичного инструмента с

заготовкой, свободные кромки которой подгибаются, и начинается процесс

внедрения жесткого пуансона в металл.

|

|

|

|

а (0,0) |

|

|

|

|

|

б (0,008) |

|

|

|

|

|

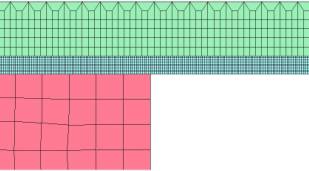

в (0,016) |

|

Рисунок 3-

Этапы деформирования заготовки

Таким образом, на первой стадии процесса происходит

формирование очага пластической деформации в месте внедрения жесткого пуансона

в заготовку (рисунок 3б). На второй стадии процесса (рисунок 3в), за счет

накопления пластической деформации в очаге деформации, начинается разделение

заготовки, под действием сдвиговых деформаций. Стадия завершается зарождением

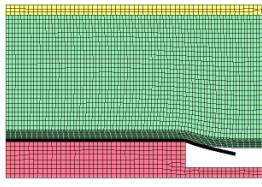

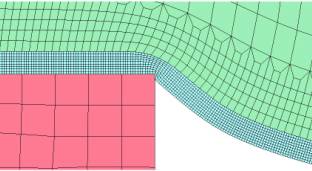

макротрещины. На третьей стадии процесса - рисунок 4 (а, б), зародившаяся

макротрещина увеличивается примерно на половину толщины заготовки. На четвертой

стадии процесса происходит окончательное разделение заготовки и отхода, которое

происходит как хрупкий скол под действием растягивающих деформаций с

образованием характерной утяжины в месте разрушения.

|

|

|

|

а (0,026) |

|

|

|

|

|

б (0,027) |

|

Рисунок 4-

Этапы разделения заготовки

Моделирование процесса разделения проводилось в программном

комплексе Ansys/Ls-Dyna. Данный программный

комплекс позволяет решать динамические задачи методом конечных элементов с

учетом нелинейных свойств материалов и контактным взаимодействием тел. При

создании конечно-элементной модели был принят во внимание тот факт, что

геометрия заготовки и инструмента имеет ось симметрии, благодаря чему

становится возможным рассматривать при моделировании не полную объемную модель,

а плоское сечение которому соответствует осесимметричное напряженно-деформированное состояние. При

составлении конечно элементной модели было принято, что матрица 4 и пуансон 1

являются абсолютно жесткими телами. Так же были приняты допущения о том, что

процесс протекает при постоянной температуре с малой скоростью деформирования.

Поведение полиуретановой оболочки 2 описываем энергетической моделью Муни-Ривлина [2] которая имеет

следующий вид:

![]() (1)

(1)

Где I1 и I2 первая и вторая

инварианты тензора деформации. С10 С01 – константы

уравнения Муни-Ривлина которые имеют разные значения для разных марок

эластомеров. Константы Муни-Ривлина для каждого гиперупругого материала

определяются экспериментальным путем. Для полиуретана СКУ-ПФЛ нами экспериментальным путем были определены

постоянные параметры С10=0.83, С01=2.5. Для полного

описания материала необходимо также задать плотность 3000 кг/м3 и

коэффициент Пуассона 0,49. Заготовка выполнена из мягкой меди со

следующими механическими свойствами: предел текучести σТ = 70 МПа,

модуль упругости первого рода Е = 1,08х105 МПа, модуль

упрочнения Еy = 110 МПа,

коэффициент Пуассона 0,35, плотность 8940 кг/м3.

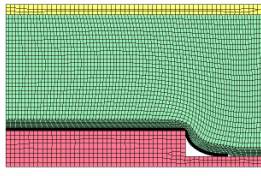

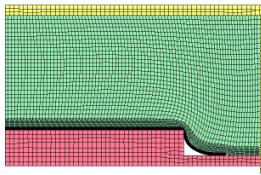

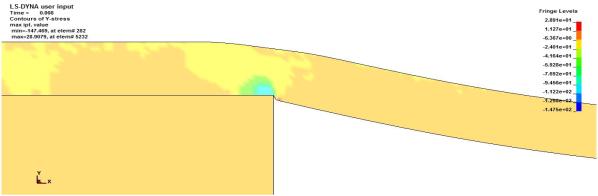

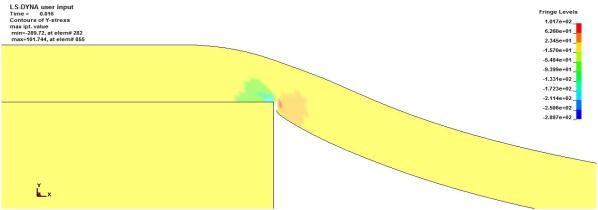

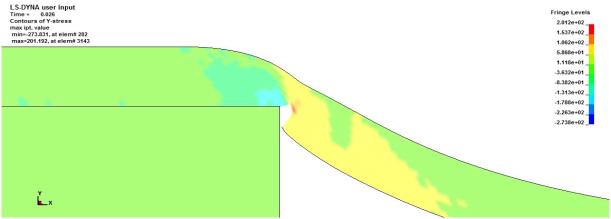

На рисунке 5 показано распределение полей напряжений по оси Y. Из

рисунка видно, что максимальные напряжения в вертикальном направлении

сосредоточены возле режущей кромки матрицы и имеют максимальные значения в

разные этапы разделения соответственно (Ошибка! Источник ссылки

не найден.5

а,б,в): от 180 до 230 МПа, после окончательного разделения в материале

заготовки происходит разгрузка.

После теоретических расчетов был проведен ряд экспериментов

по вырубке деталей эластичной средой в закрытом и открытом контейнере на прессе

INSTRON SATEC series TYPE UTM-HYD, model 600DX-F1-G1, усилием 600 кН. На рисунке 6а представлен процесс вырубки в открытом контейнере, а на рисунке 6

б представлены вырубленные детали из

|

|

|

а

(0,008) |

|

|

|

б

(0,016) |

|

|

|

в

(0,026) |

Рисунок 5 -

Распределение полей напряжений по оси Y

алюминия и меди. В процессе

проведения экспериментов замерялись силы и перемещения траверсы пресса, для

того, чтобы впоследствии сравнить полученные расчетом данные с

экспериментальными.

|

|

|

|

|

а) Вырубка в открытом контейнере б)

Вырубленные образцы |

|

Рисунок

6 - Экспериментальная установка и вырубленные образцы |

|

Рисунок 7 - Изменение

сил деформирования в процессе операции вырубки

В результате

работы нами предложена динамическая математическая модель пробивки тонколистового металла эластичным инструментом,

не заключенным в закрытый контейнер. Определено напряженно-деформированное

состояние системы эластичный рабочий инструмент - деформируемый металл. В связи

с тем, что заготовка, полученная данным способом, обладает невысоким качеством (наблюдаются довольно большие

геометрические искажения отделяемой части и детали в зоне реза), данный метод

пробивки тонколистового металла можно рекомендовать для получения

неответственных деталей, не требующих высокой точности.

Литература.

2. Пластичность и

разрушение. Под ред. В. Л. Колмогорова. М., «Металлургия», 1977. 289с.

3. Исаченков Е.И.,

Исаченков В.Е. штамповка эластичными и жидкостными средами. – М.:

Машиностроение, 1976. – 248с

4. Комаров А.Д., Рябых

А.А., Ситкин.О.М. Вырезка деталей полиуретаном// Кузнечно-штамповочное

производство. – 1972г. - №6. – с.28-30с.