Технические науки/8.

Обработка материалов в машиностроении

Д.т.н. Бржозовский Б.М., д.т.н. Янкин И.Н., Хайров Д.А.

Саратовский государственный технический университет

Улучшение динамических свойств системы резания

при обработке материалов консольным инструментом

Обработка

отверстий шлифованием или растачиванием требует использования консольных

оправок, которые обладают низкой жесткостью. Такой элемент в динамической

системе станка оказывается «слабым звеном» и на амплитудно-частотной

характеристике возникает значительный пик, соответствующий частоте изгибной

формы колебаний оправки с инструментом. Это приводит к тому, что при резании в

динамической системе станка доминирует форма колебаний в виде изгиба оправки с

инструментом. Траекторные характеристики инструмента при колебаниях оказываются

ориентированными в направлении нормали к обрабатываемой поверхности, что

оказывает существенное влияние на качество процесса резания и на выходные

показатели обработки. Улучшение динамических свойств системы резания при

наличии в ней консольного элемента возможно путем целенаправленной коррекции ее

динамических характеристик, что позволяет переориентировать траекторные колебательные

характеристики инструмента в пользу тангенциальных форм колебаний. Рассмотрим

решение указанной задачи на примере процесса внутреннего шлифования.

Абразивная

обработка отличается высокой долей энергии, затрачиваемой на процесс трения

между фрагментами инструмента и обрабатываемой поверхностью, что приводит к

образованию фрикционных автоколебаний. Они являются реакцией динамической

системы на возмущающий характер процесса резания, а их уровень и траекторные

характеристики определяются динамической податливостью системы

«инструмент-деталь».

Поскольку

колебания в системе «инструмент-деталь» протекают в соответствии с ее

динамическими свойствами, то представляется возможным управлять их уровнем и частотным

составом путем целенаправленной коррекции динамических характеристик подсистем

инструмента. Для этого целесообразно использовать корректирующие звенья, с помощью

которых можно изменять упругие и диссипативные свойства подсистем.

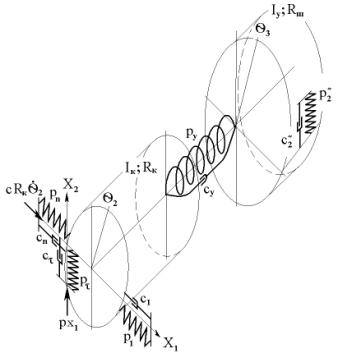

Рассмотрим модель динамики резания при внутреннем шлифовании

с использованием корректирующего звена, изображенную на рис. 1. Предполагается,

что возмущение со стороны процесса резания преобразуется в доминирующую форму

колебаний «слабого» звена динамической

системы в виде изгиба оправки с кругом, что справедливо для условий консольной

схемы обработки. Здесь обозначено: ![]() ,

, ![]() ,

, ![]() - обобщенные координаты,

- обобщенные координаты, ![]() ,

, ![]() и

и ![]() ,

, ![]() - соответственно

жесткости и коэффициенты демпфирования контактной области,

- соответственно

жесткости и коэффициенты демпфирования контактной области, ![]() ,

, ![]() - моменты инерции ротора

шлифовальной головки и упругого звена коррекции,

- моменты инерции ротора

шлифовальной головки и упругого звена коррекции, ![]() ,

, ![]() - жесткость и коэффициент

демпфирования привода шлифовальной головки,

- жесткость и коэффициент

демпфирования привода шлифовальной головки, ![]() - жесткость упругого

элемента звена коррекции;

- жесткость упругого

элемента звена коррекции; ![]() ,

, ![]() - обобщенные силы,

- обобщенные силы, ![]() ,

, ![]() - половины диаметров

соответственно шлифовального круга и шкива шлифовальной головки.

- половины диаметров

соответственно шлифовального круга и шкива шлифовальной головки.

В представленной

модели инструмент находится под влиянием возмущающих сил ![]() и

и ![]() , где коэффициенты c

и p отражают характер взаимодействия

абразивного круга с обрабатываемым материалом. Основными факторами,

определяющими их, являются: характеристики и глубина внедрения круга в деталь, характеристики

обрабатываемого материала. Поскольку указанные факторы имеют пульсирующий

характер, то и движения в динамической системе шлифования следует ожидать в

виде переходного процесса между ее различными состояниями на собственных

частотах инструмента.

, где коэффициенты c

и p отражают характер взаимодействия

абразивного круга с обрабатываемым материалом. Основными факторами,

определяющими их, являются: характеристики и глубина внедрения круга в деталь, характеристики

обрабатываемого материала. Поскольку указанные факторы имеют пульсирующий

характер, то и движения в динамической системе шлифования следует ожидать в

виде переходного процесса между ее различными состояниями на собственных

частотах инструмента.

Возмущенные

движения в динамической системе шлифования всегда стремятся к некоторому

балансному состоянию, которое соответствует минимуму энергии системы и определенному

соотношению между инерционными, диссипативными, упругими и возмущающими

колебательными силами. Для динамической системы шлифования такие балансные

состояния можно математически описать следующей системой уравнений:

![]() ;

;

![]() ; (1)

; (1)

![]() ,

,

Рис.

1. Модель динамики шлифования при использовании звена

коррекции

характеристик крутильной системы

Тогда переходной

процесс в системе (1) на частотах собственных форм колебаний инструмента подчиняется

следующим соотношениям между амплитудами и фазами колебаний:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ; (2)

; (2)

![]() ;

;

![]() ,

,

где

обозначено: ![]() ,

, ![]() -

фазы автоколебаний;

-

фазы автоколебаний; ![]() -

коэффициенты диссипации;

-

коэффициенты диссипации; ![]() -

коэффициенты нелинейностей;

-

коэффициенты нелинейностей; ![]() -

коэффициенты возбуждающих сил;

-

коэффициенты возбуждающих сил; ![]() -

частоты автоколебаний.

-

частоты автоколебаний.

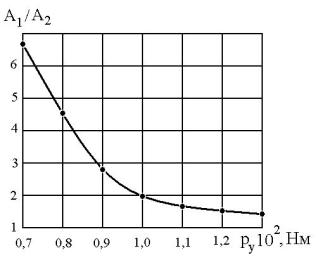

На рис. 2 показан график зависимости соотношения амплитуд

автоколебаний в переходном процессе на частоте изгиба оправки с кругом от

жесткости упругого элемента звена коррекции, рассчитанный на основе выражений

(2). Здесь амплитуда крутильных колебаний инструмента приведена к оси X2.

Рис. 2. Влияние

жесткости упругого элемента звена коррекции

на соотношение амплитуд автоколебаний

Как видно, соотношение амплитуд находится под влиянием

величины крутильной жесткости звена коррекции. Отсюда следует, что путем

введения звеньев коррекции в упругую систему инструмента представляется

возможным эффективно управлять траекторными характеристиками возбуждаемых при обработке

фрикционных автоколебаний и осуществлять синтез оптимальных динамических свойств

системы резания.