Звягинцева А.В.

Воронежский

государственный технический университет, Воронеж, Россия

Некоторые технологические аспекты восстановления системы вал- подшипник

Наиболее широкое распространение для

восстановления изношенных поверхностей получили технологии хромирования. Однако

этим процессам свойственен ряд крупных недостатков, а именно:

1) Процессы хромирования характеризуются

низким выходом по току металла и в соответствии с этим относятся к

энергетически затратным технологиям;

2) Независимо от режимов нанесения

хромовых покрытий, им свойственно электрохимическое наводороживание, следствием

которого является водородная хрупкость;

3) Хромовокислые электролиты, применяемые

для восстановления, имеют плохую рассеивающую способность, вследствие которой

формируемое покрытие должно подвергаться дополнительной механической обработке

из-за разной толщины наносимого покрытия;

4) В процессе используются экологически

опасные химические соединения и поэтому участки хромирования являются основными

источниками загрязнения окружающей среды.

В предлагаемом нами процессе используются

соединения Ni2+ с борсодержащей добавкой, рассеивающая способность

которых выше, чем хромовокислых. Взамен хромовых покрытий предлагается

использовать покрытия никель-бор, полученные в импульсных режимах электролиза.

Цель работы – создание нового

технологического процесса, позволяющего осуществить восстановление

крупногабаритных деталей без использования дорогостоящего громоздкого

оборудования. Кроме того, качество восстанавливаемых деталей и параметры

получаемых покрытий должны иметь лучшие характеристики по сравнению с

применяемыми в настоящее время технологиями.

Особенностью разрабатываемого процесса

является использование стандартного оборудования выпускаемого промышленностью

за исключением уникальных установок для нестационарного электролиза,

изготовление которых может быть осуществлено в рамках любого

машиностроительного предприятия.

Методика эксперимента

1) Разработаны установки импульсного тока,

позволяющие осуществлять режим электроосаждения в диапазоне частот следования

импульсов от 0,1 Гц до 10 КГц при скважности импульсов от (Q)

1,2 до 25 ik в импульсе до 50 А/дм2.

2) Спроектирована и изготовлена установка

– электролизер мобильного типа для восстановления деталей в условиях изменяющейся

гидродинамики с равномерным распределением плотности силовых линий в

межэлектродном зазоре.

3) Разработана схема

автоматического управления режимом электроосаждения сплава Ni-B,

обеспечивающая контроль и регулирование скорости получения восстанавливаемого

покрытия.

Экологические

характеристики.

Электроосаждение покрытий Ni-B

проводят в сульфаматном электролите никелирования, компоненты которого не

относятся к промышленным ядам, в отличие от

основного компонента электролита хромирования СrО3, не относятся к

промышленным ядам. В качестве источника бора берется нетоксичная, устойчивая безуглеродная

борсодержащая добавка класса «полиэдрические бораты», позволяющая наносить

гальванические покрытия Ni-B с регулируемым содержанием бора и с различными

функциональными свойствами. При одинаковой толщине расход электроэнергии на

единицу поверхности Ni-B – покрытия примерно в 100 раз меньше, чем при

осаждении Cr, что свидетельствует об

экономической целесообразности широкого применения покрытий сплавами Ni-B.

Технологические параметры. Сравнительный анализ режимов электроосаждения Ni-B из сульфаматного электролита и Cr позволяет

сделать вывод о том, что электроосаждение Ni-B протекает в более мягких режимах электролиза, чем Сr.

Процесс

электроосаждения покрытий Ni-B отличается от процесса нанесения хрома большей

стабильностью в работе при pH = 3,5 – 5,0, большей технологичностью процесса и более низкой

агрессивностью к гальваническому оборудованию.

Объектом восстановления выбран коленчатый вал дизельного двигателя

тепловоза: l (длина)=6000 мм; диаметр

поворота – 800 мм; вес~7 тонн; диаметр шейки – 250 мм (всего 24 шейки); длина

образующей цилиндра шейки – 120 мм. Коленчатый вал в

паре с блоком цилиндров являются основными базовыми деталями, определяющими

срок службы дизеля. Поэтому вопросам их содержания, ухода и качественного

ремонта придается большое значение. Для исследования процессов

восстановления была использована система вал – подшипник, приведенная на рис.

1.

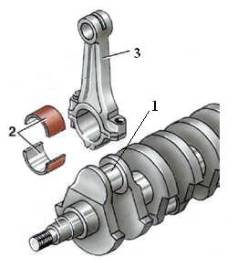

1 – шейка вала; 2 – вкладыш

подшипника; 3 - шатун

Рис. 1. Элементы системы

сопряжения вал - подшипник

Восстанавливаемая шейка вала 1

предварительно подвергалась проточке до получения цилиндрической поверхности,

подлежащей дальнейшему восстановлению. Вкладыш подшипника 2 из свинцовистой

бронзы растачивался на станке до удаления эксцентриситета, подготовленные таким

образом детали, поступали на агрегаты восстановления. В зависимости от

выработки вкладыша изношенный слой из антифрикционного сплава наносился двумя

способами. При малом износе восстановление осуществлялось гальваническим путем

с применением сканирующего электрода. Подробная методика описана в работе [1].

В случае полной замены поверхности скольжения (материала вкладыша) формирование

трибологического слоя осуществлялось высокочастотной индукционной плавкой в

специальные формы с последующим охлаждением в режиме магнитной стабилизации.

Это обеспечивает высокую степень дисперсности сплава и полное отсутствие

ликвации в отливке. Важной характеристикой технологии является получение

надежной адгезии антифрикционного слоя к основанию (постели вкладыша).

Соединение вкладыша с постелью осуществляется путем импульсного плавления

гальванически нанесенных слоев на элементы конструкции вкладыша сплава Ni-Sn.

Восстановление вала производится с помощью автономной

переносной установки, монтируемой непосредственно на элементе восстановления

(шейке вала). В предлагаемой технологии имеется ряд характерных особенностей:

1) для улучшения равномерности распределения тока по

поверхности вала и создания оптимальных гидродинамических условий используется

вращающийся анод;

2) электролизер с объемом электролита от 20 до 50 л, в

зависимости от габаритов восстанавливаемого участка, является съёмным и закрепляется

непосредственно на участке восстановления.

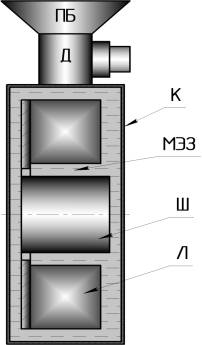

Конструкция такой переносной электрохимической ячейки

представлена на рис. 2.

Вращающийся анод со сменными

пластинами-электродами. Прокачка электролита с принудительным отводом

выделяющегося водорода. Автоматическое поддержание температуры, скорости

осаждения и состава электролита.

ПБ – приёмный бункер; ПК – приводное колесо; ВК –

ведущее колесо; Л – лопасть анода; Ш – шейка вала; МЭЗ – межэлектродный зазор;

К – корпус; Д - дозатор

Рис.

2. Конструкция переносной электрохимической ячейки

Следует отметить, что главным достоинством

выбранного метода является возможность проведения ремонта практически на любом

машиностроительном предприятии:

1) При отсутствии крупных гальванических

участков.

2) Разработанная система вследствие своей

универсальности позволяет использовать стандартное технологическое оборудование

для осуществления процесса.

3) Разработанные системы можно отнести к

экологически безопасным, так как технология их использования позволяет

осуществить замкнутый цикл без выхода реагентов в сточные воды.

Литература:

1. Богданович Е.Н., Звягинцева А.В., Шалимов Ю.Н.

Технология восстановления системы сопряжения вал-подшипник //Технология

машиностроения. – 2010 - №4. С.32 – 38.