Технические науки/ 8.Обработка материалов в

машиностроении

Веремейчик

А.И.1, д.т.н. Сазонов М.И.1,

к.т.н. Хвисевич

В.М.1, д.ф. Якушевич С.2

Брестский

государственный технический университет, г. Брест, Беларусь

Белостокский

технический университет, г. Белосток, Польша

ОСОБЕННОСТИ

ПОВЕРХНОСТНОГО ПЛАЗМЕННОГО УПРОЧНЕНИЯ

Плазменные потоки используются в различных

практических приложениях: для изучения движения тел при входе в плотные слои

атмосферы Земли и других планет, для промышленного получения водорода, чистого

кремния, озона и различных новых веществ, которые трудно либо вообще невозможно

получить; при сварке, резке и упрочнении металлов, нанесении износостойких

тонких пленок на детали машин, в металлургии, химической промышленности и

многих других процессах [1, 2]. Одним из промышленных способов получения плазмы

является применение плазмотронов постоянного тока, в которых горит

электрическая дуга в потоке рабочего газа. С целью определения исходных данных

для расчета и разработки плазмотронов проведены исследования напряженности

электрического поля дуги, горящей в потоке аргона. Величины напряженности

электрического поля ![]() вдоль дуги определены

методами изменения длины дуги и измерения потенциалов изолированных друг от

друга секций разрядной камеры плазмотрона. Напряженность электрического поля

дуги определялась по наклону кривой распределения потенциала вдоль оси

вдоль дуги определены

методами изменения длины дуги и измерения потенциалов изолированных друг от

друга секций разрядной камеры плазмотрона. Напряженность электрического поля

дуги определялась по наклону кривой распределения потенциала вдоль оси ![]() [3].

[3].

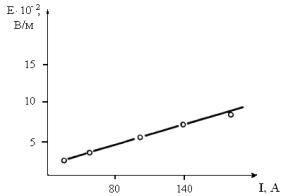

Установлено, что в исследованном диапазоне

параметров, указанных в таблице 1, зависимость напряженности электрического

поля от тока была линейно восходящей, а вдоль дуги величина Е возрастает. На рис. 1 изображена

типичная зависимость напряженности электрического поля аргоновой дуги от тока I.

Таблица 1. Диапазон изменения параметров при исследовании

дуги в аргоне

|

d, мм |

10 |

20 |

30 |

|

а, мм |

154 |

252 |

358 |

|

I, A |

100-180 |

30-180 |

30-180 |

|

G, г/с |

0,5-4 |

0,5-4 |

0,5-4 |

Рис.

1. Напряженность электрического поля дуги, горящей в потоке аргона при  см,

см,  г/с

г/с

На основе теории подобия разработана

методика расчета плазмотронов. Учитывая особенности горения дуги в аргоне,

обобщенную зависимость напряженности электрического поля E

от определяющих критериев будем искать в

виде:

. (1)

. (1)

Экспериментальные данные обобщаются

следующей критериальной формулой:

, (2)

, (2)

где G – расход аргона, d – диаметр

разрядной камеры.

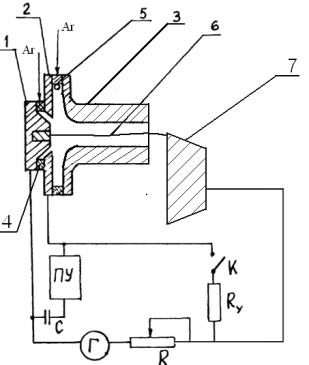

На основе разработанной методики с

использованием критериальной формулы для ![]() сконструирован и

создан плазмотрон, который рекомендуется для промышленного использования [3].

Принципиальная схема плазмотрона, его электропитания и поджига приведена на

рис. 2.

сконструирован и

создан плазмотрон, который рекомендуется для промышленного использования [3].

Принципиальная схема плазмотрона, его электропитания и поджига приведена на

рис. 2.

|

|

Рис. 2. Схема

плазмотрона и электропитания 1 – катод 2 - поджигающий электрод 3 – сопло 4 и 5 – изоляторы 6 – дуга 7– анод |

Проведены исследования энергетических

характеристик плазмотрона. Одновременно с исследованием вольт-амперных

характеристик дуги проводились измерения тепловых потоков в элементы

плазмотрона: катод, анод и поджигающий электрод. Это позволило вычислить

тепловой к.п.д. плазмотрона, энтальпию и среднемассовую температуру газа в

зависимости от величины тока дуги и длины анода при различных расходах аргона.

Установлено, что тепловой к.п.д. равен 0,68 - 0,74, а рассчитанная температура

на выходе плазмотрона равна Т = 3700 - 7200 К. Тепловые потери в катод почти не

зависят от диаметра вольфрамового стержня. Экспериментальные исследования

показали, что при токах 7-28 А и скоростях перемещения плазмотрона 8-11 мм/с микротвердость

закаленного участка детали составляет 400-560 HB.

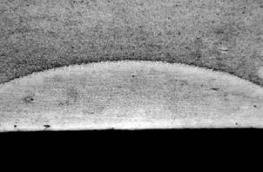

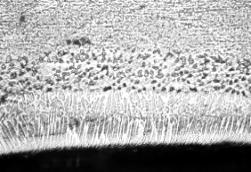

Выполнен микроструктурный анализ сталей при термообработке

образцов. На рис. 3 показана микроструктура

поверхностного слоя стали 45. Металлографический анализ упрочненной стали с использованием

оптической и электронной микроскопии показал, что зона влияния плазменной струи

имеет форму сегмента (рис. 3а) и по своему строению аналогична зоне влияния при

термообработке стали лазером и электронным лучом.

а)

б)

Рис. 3. Микроструктура поверхностного слоя стали 45

а) зона влияния плазменной струи; ´ 45,

б) микроструктура зоны нагрева; ´ 600.

Основной

физической характеристикой поверхностного упрочнения высококонцентрированными

источниками нагрева является температурное поле. По данной характеристике

возможно определить температуру материала в любой точке зоны термического

воздействия (ЗТВ) в разные периоды времени, скорость нагрева и охлаждение,

длительность пребывания разогретого металла в ЗТВ в заданном интервале

температур в зависимости от параметров режима обработки и теплофизических

характеристик обрабатываемого материала.

В процессе многочисленных исследований

было установлено, что скорость охлаждения поверхностного слоя металла, свойства

и структура упрочненной зоны в первую очередь определяются степенью локализации

ввода тепла в обрабатываемое изделие (в пятно нагрева). От этого зависят важные

факторы, как величина остаточных напряжений и деформаций, производительность

обработки, технико-экономические показатели. В общем случае порядок величины

скорости охлаждения (![]() ) практически соответствует порядку величины концентрации

тепловой мощности (

) практически соответствует порядку величины концентрации

тепловой мощности (![]() ) источника.

) источника.

Проведено

численное исследование температурных полей и термонапряжений при воздействии

движущегося источника нагрева. Конечно-элементное решение с использованием

вычислительного комплекса ANSYS

заключается в получении значений узловых

температур, на основе которых вычисляются остальные термические величины.

При

решении нестационарной температурной задачи использовался восьмиузловой

термический элемент PLANE77, который имеет одну

степень свободы (температура в каждой точке). В соответствии со скоростью

движения плазменной струи к узлам дискретной модели резца пошагово последовательно

прикладывалась температурная нагрузка в виде линейной функции зависимости

температуры от времени. Максимальная температура пятна составляет 1200 °С (начальная температура 20 °С), скорость движения пятна направлена вдоль ребра пластинки

и составляет 9,5 мм/с, материал изделия – сталь. На всех поверхностях модели

задавалась конвекция: на поверхности по которой движется плазменная струя коэффициент

конвекции составлял 100 Вт/(К×м2), на всех остальных - 1000 Вт/(К×м2). Теплопроводность стали принималась

равной 39 Вт/(К×м). После каждого шага нагружения проводился расчет

температурных полей, возникающих в расчетной модели, результаты которого

записывались в LS-файлы. В результате проведения

расчета определены поля температур в различные промежутки времени.

Литература:

1. Жуков М.Ф., Коротеев А.С., Урюков Б.А. Прикладная динамика термической плазмы. – Новосибирск: Наука СО АН, 1975. - 299 с.

2. Сазонов М.И., Хвисевич В.М, Кузмич В.А., Пекун А.И., Каролинский В.Г. Цыганов Д.Л. Использование CVD-метода на установке ВПУ-2 для увеличения износостойкости твердосплавных пластин // Теоретические и технологические основы упрочнения и восстановления изделий машиностроения: сб. научн. трудов Междунар. конф. – Новополоцк, 2001. - С. 696-699.

3. Даутов Г.Ю., Сазонов М.И. Напряженность электрического поля в стабилизированной вихрем дуге. // ПМТФ, 1967. - №4. - С. 127-131.