Технічні науки / 3. галузеве машинобудування

Гордеев А.А., Кармалита А.К.

Хмельницкий

национальний университет

ИССЛЕДОВАНИЕ

РАБОТОСПОСОБНОСТИ ВИБРАЦИОННОГО ОБОРУДОВАНИЯ

ДЛЯ НАНЕСЕНИЯ МАСЛОУДЕРЖИВАЮЩИХ ЛУНОК

НА ШЕЙКАХ

ВЕДУЩИХ ВАЛОВ ОБОРУДОВАНИЯ ЛЕГКОЙ

ПРОМЫШЛЕННОСТИ

Значительная

часть затрат на обслуживание и ремонт оснащения легкой промышленности, а именно

разнообразных скоростных швейных машин, связано с изнашиванием узлов трения.

Например, главный вал машины 51 кл. ОЗЛМ установлено в подшипниках скольжения. Во время пусков

и остановок имеет место наибольший

износ. Одной из главных причин непропорционально большого износа во время пуска

есть то, что режим смазки узлов трения при этом принципиально отличается от

режима смазки узлов при нормальных оборотах двигателя. Это приводит к

недостаточной смазке, а в некоторых случаях, к зaдирам поверхности. Главный вывод в анализе причин высокого

пускового износа состоит в несовершенстве смазывания поверхностей, которое, как правило: предельное, полусухое или смешанное.

Уменьшения пускового износа возможно, главным образом, за счет улучшения

условий смазки в пусковой период.

Одним из высокоэффективных и

технологически не сложных способов решения задачи, повышения маслоудерживающей

способности поверхностей, есть

формирование системы смазочных канавок с использованием специального

оборудования.

Для улучшения

условий смазки одним из направлений было создание определенного микрорельефа на

поверхностях скольжения, а именно на внутренней поверхности подшипника.

Положительные результаты этого аспекта были получены в исследованиях Кузменко

А.Г., Дыхи О.В.

Для повышения долговечности

деталей машин при трении и изнашивании на их поверхность дополнительно наносят

разные маслоудерживающие

микро - и макрорельефы. Чем надежнее содержится

смазочный материал между контактирующими деталями, тем меньше они изнашиваются.

Профиль поверхности играет здесь главную роль. Созданные при обработке канавки

на поверхности выполняют функцию резервуаров для удержания и распределения

масла. Вопрос, связаный с

созданием регулярного рельефа, детально изучен в роботах [1,2] и других авторов. Полученные при этом

канавки выполняют функцию смазочных карманов, которые оказывают содействие

удержанию и распределению масла в зоне трения и, таким образом, повышению

износостойкости соединения в целом. Маслоудерживающие канавки, как правило, изменяют геометрию

поверхности материалов и, соответственно, несущую площадь контакта при

взаимодействии с другими поверхностями. Форма и размеры канавок определяются

технологией их получения. Обобщая результаты многих исследований

износостойкости поверхностей с регулярным рельефом, можно наметить определенные

рекомендации относительно приведенных выше параметров. Лучшие результаты дают

поперечные относительно направления перемещения канавки, поскольку в этом

случае обеспечиваются более благоприятные условия для смазывания, и в целом

поверхность имеет большую несущую способность в сравнении с продольными канавками.

Что касается относительной площади поверхности, то здесь оптимальными считаются

случаи, когда площадь маслоудерживающих

канавок составляет 40-50 % от общей площади поверхности. Для надежного удержания масла, обеспечения протекания его

из канавки в зону контакта поверхностей, удаления загрязнений наилучшие

результаты дают канавки круглой формы.

Подтвердить

работоспособность,

предложенного вибрационного оборудования для нанесения лунок, сравнительными экспериментальными исследованиями по времени изнашивания

подшипниковой пары скольжения без лунок и с маслоудерживающими лунками.

Известная

установка [3] которая содержит ванну, сопло, распределительную сетку,

вибрационный привод имеет возможность

подавать порциями жидкость и металлические шарики к поверхности, которая обрабатывается.

Недостатком

такого оборудования есть невысокая сила удара шариков, а повышение силы удара соответственно ведет к

увеличению глубины лунки, которая является актуальной для твердых материалов. А

так же, увеличение производительности процесса зависит от повышения скорости

струи, которая соответственно зависит от

частоты пульсации жидкости сквозь насадок. Экспериментально

подтверждено, что увеличение частоты колебаний ведет к повышению скорости

жидкости в насадке. Однако при втягивании жидкости сквозь насадок в камеру

пульсации с большой скоростью приводит к возникновению кавитационных газовых

пузырьков, которые в свою очередь уменьшают объем жидкости, которая втягивается

в камеру пульсации, и соответственно при сжатии такой смеси выталкивается её

меньший объем и с меньшей скоростью.

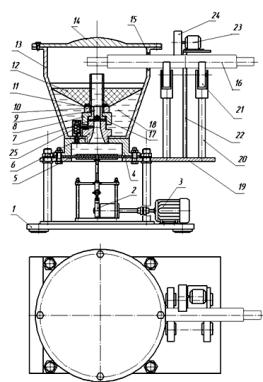

Предложенная

конструкция вибрационного оборудования для нанесения маслоудерживающих лунок на

шейках валов [4] состоит из ванны, которая установлена на камеру пульсаций, мембраны, которая

соединена с вибрационным приводом. В ванне размещен насадок с соплом, разделительная сетка. На

корпусе оборудования, с целью вращения изделия, установлено опорные и вращающий

ролик с приводом.

Особенностью

конструкции вибрационного оборудования – использование обратного клапана, который каналами соединяет ванну с

камерой пульсации и с каналом насадка, а его проходной диаметр выполнен

согласно зависимости: ![]() ,

,

где ![]() – проходной диаметр

обратного клапана;

– проходной диаметр

обратного клапана;

![]() – внутренний диаметр

насадка на выходе.

– внутренний диаметр

насадка на выходе.

Таким

образом, за период движения

мембраны вниз, открывается клапан, и необходимая порция жидкости втягивается сквозь насадок и клапан с

|

|

|

Рис. 1 – Общий вид

вибрационного оборудования

для нанесения

маслоудерживающих лунок |

меньшей скоростью без возникновения

кавитационных газовых пузырьков. Благодаря их отсутствию не возникает

демпфирующий эффект. При движении мембраны верх клапан закрывается, и жидкость выбрасывается сквозь насадок,

увлекая рабочие тела – шарики с большей скоростью жидкости, чем при всасывании.

Применение обратного клапана также позволяет повысить частоту колебаний

мембраны. Конструкция вибрационного оборудования для нанесения

маслоудерживающих лунок на шейках валов показанная на рис. 1.

Вибрационное

оборудование работает следующим образом: на распределительную сетку 12

засыпаются металлические шарики 17. В ванну

13 заливается рабочая жидкость. В отверстие с резиновым кольцом 15

устанавливается обрабатываемое изделие 16. Включение привода 3 приводит

вибратор 2 в действие и создается возвратно-поступательное движение мембраны 5.

При ходе мембраны 5 вниз жидкость засасывается в камеру пульсации 4 сквозь

сетку 7, канал насадка 6 и отверстие клапана 25. Металлические шарики 17

попадают в сопло 9 сквозь отверстия в трубке 10. При ходе мембраны вверх возникает избыточное

давление жидкости, которое образовывает

струю, благодаря которой, металлические шарики 17 выбрасываются сквозь трубку 10 на

изделие 16. При дальнейшей работе вибратора 2, цикл повторяется и таким

образом осуществляется обработка изделия 16. Мотор-редуктор

вращает изделие в опорных 21 и приводных роликах 24 для образования маслоудерживающих лунок по всей

поверхности шейки изделия. Частота

вращения изделия зависит от частоты колебания привода. Определяется из условия расстояния между лунками до

1 мм и находится по формуле:

![]() , (2)

, (2)

где V– линейная скорость поверхности изделия

м/мин (от 1,2 м/мин до 2

м/мин.); D – диаметр

шейки изделия, мм.

Предложенная

конструкция вибрационного оборудования для нанесения маслоудерживающих лунок на

шейках валов дает возможность повысить силу удара металлических шариков и

поднять производительность операции нанесения маслоудерживающего профиля за

счет увеличения частоты колебаний [5,6] .

Для

подтверждения работоспособности оборудования для нанесения смазочных лунок были

проведенные сравнительные

испытания маслоудерживающей способности

разных поверхностей. Для

испытаний использовалась специальная установка трения, созданная на базе станка

ТП401, представленная на рис. 2.

|

|

|

|

Рис. 2 – Фотография станка ТП40-1 с

узлом трения |

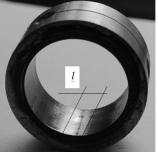

Рис. 3 – Образцы

исследуемых пар трения: а – бронзовая втулка; 6 – оправка сборная с контртелом. |

Предварительно

были проведенные исследования по определению оптимальных режимов работы привода

установки и даны рекомендации по выбору конструктивных параметров насадка [4].

Для

проведения экспериментальных исследований работоспособности узлов трения без

лунок и с лунками было изготовлено из бронзы ОЦС 4-4-17 втулку и контрело из стали Ст.40. Втулка и оправка с контртелом и

нанесенными лунками показана на рис. 3. Смазочный материал (ЦИАТИМ) наносился

на поверхность образца однократным смазыванием. Испытания

проводились до полного изнашиванию смазывающего слоя.

Маслоудерживающие

лунки наносились по следующей методике. Контртело устанавливалось на оправку и

зажималось гайкой. Потом оправка устанавливалась в отверстия в корпусе ванны,

чтобы контртело находилось напротив среза трубки 10. После включения установки

и вывод ее на рабочие параметры проводилось обработка стальными закаленными

шариками 2 мм. Включался привод поворота оправки. Время обработки две минуты.

Далее были проведенные сравнительные исследования по изнашиванию пар трения без лунок и с лунками с

целью оценки смазывающей способности.

Контртело

устанавливалось на шпиндель станка

ТП40-1, а втулка в специальную обойму на рычаге, который прижимает

втулку с помощью пружины к контртелу (рис. 2). Исследования проводились при

следующих условиях: частота вращения шпинделя n = 1720 об/мин. Время проведения опыта 15 минут, усилие прижима

пружины F = 500 H.

На рис. 4 показана фотография контртела без маслоудерживающих

лунок и втулки после их изнашивания в паре трения.

|

|

|

|

Рис. 4 –

Фотография втулки подшипника с указанием длины l пятна изнашивания, которая работала с валом без лунок |

Рис. 5 –

Фотография втулки подшипника с указанием длины l пятна изнашивания,

которая работала с валом на котором нанесены лунки |

Следующий опыт проведен со втулкой и

контртелом на котором нанесено маслоудерживающие лунки. На рис. 5 показана

фотография контртела и

втулки после их изнашивания в паре трения.

В результате

испытаний, проведенных на износ, из визуального анализа рис. 4 и рис. 5 установлено, что длина и величина пятна

изнашивания втулки в случае с

контртелом, на котором нанесенные маслоудерживающие лунки значительно меньше

чем без лунок. Это говорит о повышении работоспособности такой пары трения, то

есть условия смазки более благоприятны и периодичность смазывания таких узлов

будет намного больше, чем

для узлов без маслоудерживающих лунок. Это поясняется, как большей маслоемкостью представленного профиля, так и

уменьшением истечением масла через боковые грани образца из маслоудерживающих

лунок, так как боковые скосы

сферического профиля лунки оказывают содействие образованию и сохранению

гидродинамического смазывающего клина.

Список

литературы:

1. Шнейдер Ю. Г.

Эксплуатационные свойства деталей с регулярным микрорельефом / Ю. Г. Шнейдер.

− Л.: Машиностроение, Ленингр. отд-ние, 1982. − 248 с.: ил.

2. Одинцов Л. Г. Финишная

обработка деталей алмазным выглаживанием и

вибровыглаживанием / Л. Г. Одинцов. − М.: Машиностроение, 1981. − 160 с.

3. Пат. на корисну модель 38450

України, МПК В24С1/10. Пристрій для гідродробоструменевого

зміцнення виробів / Р.І. Сілін, А.І. Гордєєв, О.Б. Лаврентьєв (Україна); заявник і патентовласник Технологічний

ун-тет Поділля. – u2000036322; Заяв. 18.11.2000;

Опубл.15.04.2001, Бюл. № 4. – 3 с.

4. Пат. на корисну модель 81625

України, МПК В24C 1/00. Вібраційний

пристрій для нанесення маслоутримуючих лунок на шийках валів / М.Є.

Скиба, А.К. Кармаліта, О.А. Гордєєв

(Україна); заявник і патентовласник Хмельницький нац. ун-т.– u 201214215; Заяв. 13.12.2012; Опубл. 10.07.2013,

Бюл. № 13. – 3 с.

5. Гордєєв О.А. Технологія та вібраційне обладнання

для нанесення маслоутримуючих лунок на поверхні ковзання / О.А. Гордєєв., А.К.

Кармаліта // Materiali VIII miedzynarodowej naucowi-practicznej

konferencji «NAUKA I INOWACJA – 2012» 07-15 pazdziernika 2012 roku. Volume 21,

Techniczne nauki / Przemysl. Nauka I studia. 2012.С.9−11.

6. Гордєєв О.А. Особливості

проектування конструкцій деталей вібраційного обладнання для нанесення

маслоутримуючих лунок на вузлах тертя /

О.А. Гордєєв., А.К. Кармаліта, А.І. Гордєєв // Вісник ХНУ.

Технічні науки. – 2013. – № 3. – С. 47–52.