УДК 625. 143

Касымжанова

Куралай Советовна - соискатель

Казахский университет

путей сообщения

г. Алматы, Казахстан

О УПРАВЛЕНИИ ТЕМПЕРАТУРНЫМ РЕЖИМОМ ЭКСПЛУАТАЦИИ БЕССТЫКОВОГО ПУТИ В

КАЗАХСТАНЕ

В [1] п. 3.4.1 записано: «…Разница температур закрепления соседних коротких

плетей, составляющих длинную плеть, не должна превышать 5 оС,

а суммарная разность по всей длине плети – 10 оС». Контролировать температурный режим (ТР) эксплуатации

пути рекомендуется по смещениям контрольных сечений рельсовых плетей (РП)

относительно «маячных» шпал (МШ) (п.4.2.2).

Одновременно с этим в п. 4.2.3 ТУ

изложено: «При обнаружении на «МШ» смещений контрольных сечений рельсов до 5 мм

необходимо проверить на участке состояние скреплений, заменить дефектные элементы, смазать резьбу,

подтянуть гайки клеммных и закладных болтов. При смещении более 5 мм следует

определить изменения расстояний между смежными контрольными сечениями, учитывая

размер и направление смещения. Если изменения (удлинения или укорочения) 100-метрового

участка между «МШ» не превышает 10 мм, можно ограничится выполнением выше

указанных мер, при этом необходимо внести изменение температуры закрепления РП на угнанном участке…».

В [2] рассмотрен простейший случай

изменения ТР при угоне отдельного участка РП по отношению к «МШ». Для АО «НК

«КТЖ»» рекомендуемая оптимальная температура

закрепления РП на постоянный режим эксплуатации равна 35 ± 5 и 40 ± 5 оС (п. 3.4.1 ТУ).

Допустим, РП закреплен при температуре + 35 оС. При

контроле за угоном РП по смещениям контрольных сечений (температура рельсов в момент контроля также, например, составляла +

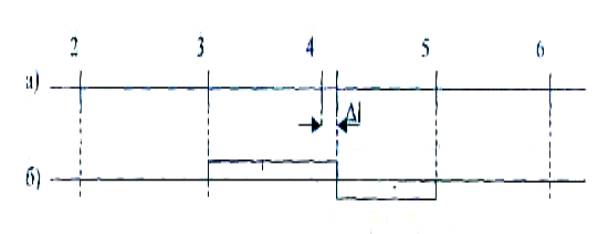

35 оС) обнаружили смещение только одного контрольного сечения 4 в

сторону сечения 5 на расстояние Δl (см.

рисунок 1).

Рисунок

1. Изменение ТР эксплуатации РП (а) и

эпюра (б) расчетных напряжений между

контрольными сечениями 2, 3, 4, 5 и 6

При величине Δl = 5 мм отклонения фактической температуры закрепления участков РП

между контрольными сечениями 3 и 4, 4 и 5 для рельсов типа Р65 подсчитываются

по формуле: Δt = ± 85(Δl/l),

где Δl – измеренное удлинение

(+) или укорочение (-) участка, мм;

l – расстояние между «МШ», м (п.

4.2.4 ТУ-02)

Δt = ± 85(5/l00) ≈ ± 4 оС.

Следовательно, температура закрепления между сечениями 3 и 4 равна + 39 оС, а между 4 и 5

составляет + 31 оС.

В этом случае, если Δl

будет равна, например, 9 мм, то Δt = ± 85(9/100) ≈ ± 7 оС, а температура закрепления между этими

сечениями составит + 42 оС и

+ 28 оС соответственно. Значит по [2], требования пп. 4.2.4 и 3.4.1

ТУ противоречат друг другу. Можно ли эти противоречия устранить? По [2] да,

если управлять ТР эксплуатации бесстыкового пути (БП) и предложена следующая

технология.

Условия работ: участок

двухпутный длиной 50 м, электрифицированный,

оборудованный автоблокировкой, в плане имеет 70% прямых и 30 % кривых; рельсы

типа Р65; скрепление КБ; шпалы железобетонные 1872 шт./ум; балласт щебеночный,

размеры балластной призмы соответствуют утвержденным поперечным профилям. Работы

выполняют на одной РП. В том месте, где расчетные эксплуатационные напряжения

больше напряжений от разницы температур

рельсов при их закреплении на постоянный режим и при контроле за перемещением

сечений, РП изгибают в вертикальной плоскости. В [3] приведена конструкция рельсового скользуна,

позволяющая это сделать.

Бригадой из шести

монтеров пути руководит дорожный мастер (сигналисты в их состав не входят).

Используются следующие инструменты и механизмы: три гидравлических домкрата,

шесть торцовых ключей, двое железных вил или совковых лопат, три скользуна;

шесть скребков для очистки скреплений и рельсов от грязи, аппаратура связи,

мегафон, бачок для воды. На все работы уходит 1 ч 15 мин (точнее – 74 мин), из

них на подготовительные операции – 20 мин, основное – 23 мин и заключительные –

31 мин. До и после «окна» участок ограждают сигналами уменьшения скорости.

Сначала все шесть

монтеров пути очищают рельсы и скрепления

от засорителей, затем ослабляют гайки

клеммных болтов на 3-4 оборота (62 шт.) и снимают клеммы с болтами на

соответствующих участках. После закрытия движения ослабляют оставшиеся гайки

клеммных болтов на 3-4 оборота (32 шт.) и снимают клеммы с болтами. Затем

устанавливают три скользуна. После этого три монтера ставят домкраты,

изгибают рельс в скользунах, опускают

рельс и снимают домкраты. Другие три монтера после возвращения контрольного

сечения в проектное положение, завертывают ранее ослабленные гайки клеммных

болтов на 3-4 оборота на части шпал (32 шт.). Потом шесть монтеров снимают скользуны, устанавливают и завертывают

соответствующие гайки клеммных болтов (32 шт.). После «окна» все шесть человек устанавливают клеммы с болтами и

завертывают гайки, в том числе ослабленные.

До

начала XXI в. по

[4] на железных дорогах (ЖД) РФ применяли практически только контактный способ

сварки рельсов как в стационарных условиях (в рельсосварочных поездах (РСП)),

так и на перегоне (с использованием передвижных рельсосварочных машин (ПРСМ)).

Способ сварки на перегоне с предварительным изгибом (А.С. № 226754 ) после

длительных исследований и испытаний был утвержден Главным управлением пути МПС

СССР в 1982 г. Тогда в технологических указаниях допустили ряд неточностей

из-за вмешательства в текст ТУ специалистов, недостаточно изучивших особенности

способа. Эти неточности сохраняются до сих пор в [5]. Неточности заключались,

прежде всего, в норме остаточной стрелы fо = (15

-30) см без дифференциации в зависимости от радиуса кривой. Максимальная ошибка

в температуре закрепления из-за

этого, как видно из [6] может достигать 18 оС в сторону ее занижения

по сравнению с зафиксированной в журнале учета ТР работы БП. Ошибку исправили в

«Технических указаниях о восстановлении контактной сваркой лопнувших и

дефектных рельсовых плетей бесстыкового пути», утвержденных ЦП МПС СССР

26.07.90, но в [5], как и предыдущих ТУ-91, об этом забыли.

В приложении П.Г.5

ТУ-02 [1] «Сварка с предварительным изгибом привариваемой плети» (с. 56) к

указанной ошибке в ту же сторону с фактическим понижением температуры закрепления по сравнению с записанной в журнале учета

добавили еще одну ошибку в расчетах длины так называемых «анкерных участков»,

которые применяли при сварке с использованием гидравлических натяжных устройств

(ГНУ) для случаев, когда температура рельсов

во время работ ниже оптимальной температуры

закрепления более чем на 5 °С. В ТУ-02 п.4.7.5 (с. 36) сказано: «...погонное

сопротивление шпал (при незамерзшем балласте r = 7 кН/м - при неуплотненном балласте и г =

12 кН/м - при уплотненном) продольному

перемещению в пределах

анкерного участка». «Шпал» - это

значит на две рельсовые нити. А в приложении П.Г.5 (с. 57), где приведенные

значения r в работе используются как

сопротивления, приходящиеся на одну рельсовую нить, написано: «Для зимних

условий r = 25 кгс/см, а для летних r = 12,5 кгс/см». В ТУ-2000 РФ [5] п.4.5 (с. 86) для рыхлого балласта (вновь

уложенного) r = 7 кН/м (r = 7 кгс/см); для балласта, уплотненного

динамическим стабилизатором r =

9 кН/м (r = 9 кгс/см); для

стабилизированного пути, пропустившего более 50 млн т брутто груза r = 10—12,5 кН/м (10—12,5 кгс/см)». В [7] на

с.169 в табл. 4 приведены численные значения «Максимальных погонных

сопротивлений в кг/см для двух рельсовых нитей»: для щебеночного балласта при

1600 шпал на 1 км r = 8,0

кг/см, при 1840 шпал на 1 км r =

9,2 кг/см и для 2000 шпал на 1 км r =

10,0 кг/см. В [8] на с. 28-29 даны результаты измерений погонных

сопротивлений вдоль оси пути деревянных и железобетонных шпал в виде графиков

их зависимости от продольных перемещений λ, при обычном профиле балластной

призмы. Аппроксимацией этих эмпирических зависимостей В.И. Новакович в 1966 г.

для двух нитей получил

3

степенную функцию r =

15,5√λ. На нее ссылка в [9] где

отмечено, что для эпюры шпал 1840 r =

9,2

кН/м на одну нить «при

щебеночном хорошо уплотненном балласте». И далее: «Фактически значение r зависит от продольного смещения λ каждого сечения рельсов, при этом r = bλm. Здесь b и m -

параметры, определяемые опытным путем, b ≈ 7,5-8,0 и m = 1:3, в случае λ – в сантиметрах и r -

в килоньютонах на 1 м нити». На приводимых графиках это λmax максимальное в опыте перемещение λmax = 1 см. При вычислении среднего значения rср =

{∫ bλmdλ}/λmax получено для данной рельсовой нити r ≈ 5 кН/м. Приведенные осредненные значения

погонных сопротивлений r найдены

статическим экспериментом. В [9] указано,

что «при сотрясениях проходящей подвижной нагрузкой значение r падает до 0,75-0,50 своего статического

значения». В [10] сказано, что при

эксплуатации в результате релаксации сил, передаваемых шпалами на балласт,

связь между r и λ стирается. В [11] экспериментально показано, что под действием

продольных сил, передаваемых рельсами на шпалы, последние ползут и при

значениях сил существенно меньше тех, которые в статической теории принято

считать средними.

Таким образом, если

учесть сказанное, то приведенную в ТУ-2000 и ТУ-02 исходную «эпюру температурных сил в РП в зоне

производства работ» нужно считать верной только для частного и маловероятного

случая, когда в одно «окно» выполняется и вырезка дефектного места в РП, и

окончательное ее восстановление контактной сваркой способом предварительного изгиба с применением ПРСМ.

Однако в этом случае участки ld, на которых происходят продольные перемещения, если не завышать погонные сопротивления перемещениям r, окажутся более чем в три раза длиннее тех,

которые приведены в примере расчета ТУ-2000 и ТУ-02. В [12] вначале более подробно, чем в ТУ—2000, п.4.5,

с иллюстрацией изменяющейся эпюры продольных сил излагается способ сварки с

предварительным изгибом, применяемый при температуре

рельсов ниже температуры закрепления

более чем на 5 оС. Копируя п.4.5, авторы совершают те же ошибки:

завышают значения r и не

упоминают о возможных случаях работы в кривых участках. К тому же в

иллюстрируемых эпюрах участок, где создается избыточная продольная сила,

находится с того же конца РП, на котором находится ПРСМ, что весьма

нетехнологично. Все расчеты приведены в общем виде (без конкретных цифр) и без

ограничений температуры, за

исключением невозможности сварки при температуре

ниже -5 °С. Но при температуре

рельсов во время сварки -5 °С для создания в РП оптимального температурного режима необходимо было бы

«перенатягивать» РП продольной силой 1600 кН! Такую силу ГНУ не могут

создавать.

А какой длины тогда должны быть анкерные участки? С

учетом сказанного их

общая длина должна превышать целый километр.

Ко всему нужно представлять себе реальную

картину деформации элементов верхнего строения пути в пределах анкерных

участков. В [13] предлагалось по возможности отказаться от технологий,

требующих применения таких участков. В связи с изложенным использование ПРСМ со

сварочной головкой К-922, которая может создавать продольную силу до 1200 кН,

весьма рационально.

В [12] видимо попытались восполнить пробел отсутствие у

них соответствующей Инструкции. Однако в результате того, что

ими заимствованы ошибочные (завышенные) данные о значениях r и ничем не обоснована длина - зачем-то во всех случаях

раскрепляемого участка (57,7 м) -

предлагаемые таблицы перемещения концов свариваемых РП использовать нельзя. В

противном случае в местах сварки фактическая температура закрепления окажется существенно ниже оптимальной.

Если, как записано в [12], еще и

«отсутствуют данные о влиянии длины растягиваемого участка на режим сварки», то

и незачем спешить с недостаточно обоснованными рекомендациями, да, якобы, с точностью до 1 мм и 1 °С!. Без анкерных участков можно обойтись в

случаях применения вместо ГНУ нагревательных передвижных устройств (НПУ),

например, способа (А.С. № 1043222). В [14] описан «новый» способ сварки с

применением предварительного изгиба, с

использованием ПРСМ и НПУ, но явно нереальный технологический процесс при температуре рельсов -10 °С, в котором

нагревается 100 м участок до температуры

64 °С, причем с обоих концов он закреплен анкерными участками длиной по 50 м

каждый. На примыкающем участке

еще 100 м длины сваривают РП

способом предварительного изгиба. На этот участок после сварки предлагается

перераспределить температуру нагретого

участка. Если так работать, то нагретый участок после сварки просто охладится и

никакого выравнивания температуры

закрепления не произойдет. Температура

закрепления останется низкой, и это место будет особо опасным с точки

зрения устойчивости пути. Нагревать надо для того, чтобы произошло расчетное и

контролируемое удлинение конца РП, саму же температуру

нагрева измерять не требуется, да это и весьма проблематично сделать.

Работать по такому способу нельзя, не создавая угрозы безопасности движения

поездов.

Литература

1.Технические указания по

устройству, укладке, содержанию и ремонту бесстыкового пути. ЦП/17-02. Утвержден

ЦЗ 23.12.02. – Астана.: Магистраль,

2002. – 68 с.

2.Жулев Г.Г., Васичкин

Н.И. Управлять температурным режимом

эксплуатации бесстыкового пути//Путь и путевое хозяйство, 2007. - №10. – С. 19.

3.Жулев Г.Г.,

Алимухамбетов В.В. Рельсы можно сберечь//Путь и путевое хозяйство, 2007. - №5.

– С.39.

4. Жулев Г.Г., Новакович

М.В., Залавский Н.И., Г.В. Карпачевский. Ошибки при удлинении рельсовых

плетей//Путь и путевое хозяйство, 2008. - №10. – С. 17-19.

5. Технические указания по устройству, укладке, содержанию и

ремонту бесстыкового пути. ТУ-2000. Утвержден ЦЗ 31.03.00.- М.: Транспорт,

2000.- 68 с.

6. Карпачевский В.В.

Уточнить остаточные стрелы изгиба плетей//Путь и путевое хозяйство, 2008.

- № 1. – С.12.

7. Взаимодействия пути и подвижного состава/Бромберг Е.М., Вериго

М.Ф., Данилов В.Н., Фришман М.А. – М.: Трансжелдориздат, 1956. – 280 с.

8. Бесстыковой путь. – М.: Трансжелдориздат, 1962. – 215 с.

(Тр. ВНИИЖТа, вып. 244).

9. Шахунянц Г.М. Железнодорожный путь.–

М.: Транспорт, 1987.– 479 с.

10. Коган А.Я. Продольные силы в железнодорожном пути. –М.:

Транспорт, 1967. – 168 с. (Тр. ВНИИЖТа, вып. 332).

11. Новакович В.И. Бесстыковый путь со сверхдлинными

плетями. – М.: Маршрут, 2005. – 144 с.

12. Прудников А.В., Синдеев К.А.

Эффективность применения сварочной машины К- 922//Путь путевое хозяйство, 2008.

- №1. – С. 21-23.

13. Новакович М.В., Залавский Н.И.,

Курилина И.А., Карпачевский Г.В. Что происходит на анкерных участках//Путь

путевое хозяйство, 2003. - № 2. – С. 10-11.

14. Клименко В.Я. Устройство плетей длиной с перегон//Путь

путевое хозяйство, 2000. - №9. – С. 27-29.