УДК 622.797:629.114.41

Д.т.н. Коган Б. И.

Кузбасский

государственный технический университет, Россия

К.т.н. Черныш А.П.

Кемеровский

государственный сельскохозяйственный институт, Россия

Новая концепция технологического обеспечения качества

ремонта машин

По итогам

производственного аудита угольных предприятий Кузбасса, проведенного ОАО «НТЦ -

НИИОГР» (г. Челябинск), установлено, что затраты на ремонт составляют 40% в

структуре себестоимости добычи угля. При этом на 1 час добычи приходится

2,0...2,5 часа простоев в ремонте. Из 8760 часов годового календарного фонда

времени, время добычи угля экскаваторами, например, составляет всего

1500...2500 часа. Поэтому необходим принципиально новый подход в

технологическом обеспечении качества и организации ремонта горной техники.

Научной базой является новая методология формирования технологических ремонтных

блоков (ТРБ) с применением концепций модульной технологии.

Технологический ремонтный блок (ТРБ) - это совокупность методов восстановления,

последующей обработки, технологического оборудования, оснастки, метрологического

обеспечения и оргтехники, позволяющая обеспечить качество ремонтов тождественных

элементов техники для конкретных условий эксплуатации.

Сущность технологического обеспечения качества ремонта

машин (ТОКРМ) заключается в создании и реализации логики формирования технологических

ремонтных блоков (ТРБ), позволяющих восстановить в оптимальных пределах

показатели назначения и надежности машины с учетом условий эксплуатации,

рабочей среды, видов отказов и экономических факторов.

Предлагается новая концепция технологического обеспечения качества

ремонта специфичных элементов машин. Сущность предлагаемой концепции

заключается в:

- систематизации и идентификации функциональных поверхностей по закономерностям

износа и трибохарактеристикам, определяемым условиями эксплуатации (шероховатость,

твердость, остаточные напряжения), с учетом характера и величин нагрузок (табл.

1 и 2, рис.1).

Таблица 1 - Виды контактов и предпосылки отказов

|

Вид контакта |

Вид перемещения или его отсутствие |

Типовые примеры |

Предпосылки отказов |

|

По

поверхности (плоской или кривой) |

Без

перемещения (неподвижное сопряжение) |

Шлицевые,

шпоночные сопряжения |

Смятие,

фреттинг - процесс |

|

Скольжение |

Цилиндрические,

геликоидные, резьбовые, плоские, колодочные тормоза |

Износ

(истирание) |

|

|

По

линии |

Без

перемещения |

Контактные |

Смятие,

фреттинг - процесс |

|

Скольжение |

Направляющие |

Износ

(истирание) |

|

|

Обкатка,

качение без скольжения |

Подшипники

качения |

Поломка |

|

|

Качение

со скольжением |

Зубчатые

зацепления, кулачковые пары, подшипники качения |

Износ,

усталость, отслаивание, поломка |

- систематизации, идентификации методов реновации и

упрочнения функциональных поверхностей (адресной модификацией - АМТ-технологией,

механическим и термическим упрочнением, увеличением размеров и износостойкости

наплавкой, гальваническими методами, СВС-технологией и др.);

- установлении объективных зависимостей между

методами реноваций и трибохарактеристиками в виде таблиц с идентифицированными

ячейками;

- разработки и реализаций алгоритма

автоматизированного синтеза (логики формирования) ТРБ в зависимости от индекса

элементов трибосопряжений;

- разработке классификатора виртуальных ТРБ (по

подобию таблицы Д.И. Менделеева);

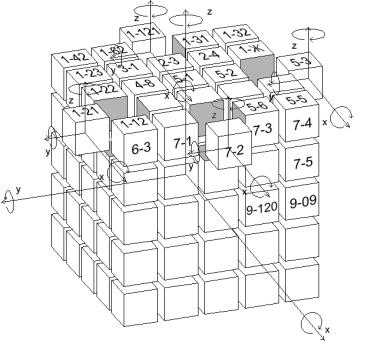

- выражении моделей ТРБ в виде виртуальных выпуклых

многогранников (икосаэдров, додекаэдров, кубов), состоящих из виртуатьно

поворотных вокруг трех координатных осей конгруэнтных выпуклых многогранников,

грани которых являются носителями кодов условий эксплуатации, совокупностей

трибохарактеристик, характеров отказов, технологических возможностей и режимов

способов восстановления, структурных составляющих ТРБ.

Конгруэнтные многогранники - соразмерные, способные

занимать место друг друга при движении.

Таблица

2 - Показатели качества поверхностного слоя

Геометрические

|

Шероховатость,

волнистость, макрогеометрия (неточность формы), повреждения формы |

|

Физико-химические |

Наклеп,

остаточные напряжения, микроструктура, наличие пленки, окислов,

теплопроводность, отражательная способность, магнитная проницаемость, электропроводность

и др. |

|

Износостойкость

сопряжения при работе со смазкой и без смазки и прочность |

Антифрикционность

(коэффициент трения, способность к приработке и др.). Прочность (статическая,

ударная, усталостная), жесткость стыка (нормальная, тангенциальная и демпфирующая) |

|

Антикоррозионность |

Коррозионная,

эрозионная, кавитационная устойчивость |

Рисунок 1 -

Схема взаимосвязей условий эксплуатации машины (механизма, кинематической пары,

трибосопряжения), параметров качества поверхностного слоя трибосопряжений,

методов восстановления

Индексы-коды

кинематической пары (гильза - поршень), модулей поверхностей, конструктивно-технологических

признаков, трибохарактеристик в виде комплексного параметра С видов отказа,

способов восстановления и отделочно-чистовой обработки, элементов ТРБ (блоки

1-10 на рис. 2) заносятся в табл. 3, а потом - на грани элементов выпуклого

многогранника в виде куба 5x5 (рис.6, в).

При

этом в качестве способа восстановления гильзы 1 выбран способ искусственной

усадки изношенного отверстия гильзы 1 путем создания градиента температур

(нагрев гильзы 1 ТВЧ в индукторе 2 до 900°С, спрейерное охлаждение 3 с

перемещением гильзы 1 со скоростью 4 мм/с, рис. 4). Чистовую обработку гильзы 1

производят шлифованием и хонингованием специальным инструментом 2 на оправке 3

в шпинделе вертикально-сверлильного станка 4 (рис. 5). Для повышения

износостойкости проводят азотирование.

Рисунок 2 – Примерная схема предлагаемой концепции ТОКРМ

Рисунок 3 –

Восстанавливаемая гильза

Рисунок 4 –

Схема искусственной усадки изношенного отверстия: 1 – гильза; 2 – индуктор; 3 –

спрейер

Рисунок

5 – Схема хонингования отверстия после усадки: 1 – гильза; 2 – хон; 3 – оправка;

4 - шпиндель станка

Принципиальная

новизна предлагаемой концепции (Пат.

2333088 RU, МПК С2 В23Р 6/00. Способ формирования

технологического ремонтного блока / Б.И. Коган, А.П. Черныш, (RU). - № 2006129964/02; Заявл. 18.08.2006; Опубл.

27.02.08, Бюл. № 25.) заключается:

- в представлении ТРБ логически определенными

совокупностями их структурных элементов в виде виртуальных выпуклых

многогранников - икосаэдров, додекаэдров, кубов, состоящих из виртуально

поворотных вокруг трех координатных осей конгруэнтных выпуклых многогранников,

грани которых являются носителями кодов условий эксплуатации, совокупностей трибохарактеристик,

характеров отказов, технологических возможностей способов восстановления, структурных составляющих технологических ремонтных блоков (рис.

6);

- в учете трибохарактеристик при идентификации

функциональных, восстанавливаемых поверхностей через комплексный показатель,

характеризующий их равновесное состояние;

-

в создании логики целевого синтеза или выбора структуры ТРБ при помощи персонального

компьютера.

Таблица 3 - Структура технологического ремонтного блока для ремонта гильзы 1 (рис. 3), соответствующая конкретным конструктивно-технологическим признакам, в т.ч. модулям поверхностей, трибохарактеристикам, условиям эксплуатации, виду отказа (приведен один вариант)

|

Наименования

идентифицируемых критериев объекта ремонта |

Индекс-код |

|

1 |

2 |

|

Класс детали – гильза |

1-12 |

|

Габариты, мм: диаметр (ширина) – 146 диаметр центрального отверстия – 120 длина – 224 |

1-21 1-22 1-23 |

|

Материал – чугун специальный |

1-42 |

|

Твердость – НRС 45-50 |

1-62 |

|

Модуль поверхности – МПР 121 |

1-121 |

|

Масса, кг – 5 |

1-31 |

|

Точность - +0,031 мм и шероховатость |

1-52 |

|

Кинематическая пара – цилиндр – желоб |

1-Ж |

|

Комплексный параметр С, характеризующий

трибохарактеристики, в диапазоне 0,06-2,4, разбитом на 4 интервала (через

0,6) |

2-4 |

|

Условия эксплуатации (комплекс) – тепловое и

коррозионное воздействие, трение |

2-3 |

|

Вид отказа – износ по внутреннему диаметру до 0,4

мм, овальность, риски, задиры, коррозия |

3-1 |

|

Наименование идентифицируемых элементов ТРБ

(восстановления) |

|

|

Способ восстановления – пластическое

деформирование, благодаря созданию градиента температур |

4-8 |

|

Оборудование: стенд – вращатель с установкой ТВЧ |

5-1 |

|

Оснастка: индуктор

спрейер |

5-2 5-3 |

|

Режимы: температура нагрева – 9000 С

скорость перемещения детали – 4 м/с |

5-5 |

Продолжение табл. 3

|

1 |

2 |

|

Контрольно-измерительный инструмент (комплекс) индикаторная пробка штангенциркуль ШЦ – III, 0,1 ГОСТ 166-78 |

5-6 |

|

Наименования идентифицируемых элементов ТРБ

способов придания необходимых свойств восстанавливаемой поверхности |

|

|

Способ: шлифование |

6-3 |

|

Оборудование: вертикально-сверлильный станок 2Н50 |

7-1 |

|

Приспособление установочное (УСП) с механическо-гидравлическим

зажимом |

7-2 |

|

Инструмент – оправка с карборундовыми брусками или

хон |

7-3 |

|

Режимы резания: t = 0,15 мм; S =

0,05 мм/об; V = 30 м/с (комплекс) |

7-4 |

|

Контрольно-измерительный инструмент (комплекс): индикаторная пробка твердость профилометр - профилограф |

7-5 |

|

Экономические критерии |

|

|

Критерий долговечности Кд |

9-0,9 |

|

Стоимость восстановления детали Св<КдСн, где Сн – стоимость новой детали, руб. |

9-120 |

а)

б)

в)

Рисунок

6 – Модель ТРБ в виде виртуальных выпуклых многогранников (а – икосаэдр; б –

додекаэдр; в – куб)