И.Н. Кравченко1, д-р техн. наук, профессор, Е.М.

Бобряшов2,

А.В. Шиян3, Е.В. Панкратова4, инженеры,

1 Военно-технический университет, Россия

2 Научно-исследовательский институт геодезии, Россия

3 ОАО «31 Государственный проектный институт», Россия

4 ЗАО «Газпром инвест Юг», Россия

ОПРЕДЕЛЕНИЕ

НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ

СИСТЕМЫ «ДЕТАЛЬ-ПОКРЫТИЕ» ПРИ

ИСПЫТАНИИ

При разработке технологических процессов напыления прочность сцепления

напыленного покрытия с основой является одним из важнейших свойств,

определяющим эксплуатационные характеристики покрытий, а также позволяющих

судить о возможности их применения.

В настоящее время при измерении этой

характеристики применяется более 60 различных схем ее определения [1, 2].

Однако теория разрушения адгезионных связей при отслаивании пленок и защитных

покрытий разработана недостаточно. Практически отсутствуют работы, в которых

анализируется распределение напряжений и деформаций в покрытиях при различных

способах испытания. Этот анализ мог быть одним из критериев, на основе которого

можно судить о возможности использования того или иного способа, оценивать

возникающие при этом ошибки и более достоверно определять прочностные

характеристики покрытий.

Одним из наиболее распространенных способов

определения прочности сцепления покрытия с основным материалом является метод

вытягивания штифта. Принципиальная схема испытаний по штифтовому методу при

использовании конического штифта показана на рисунке 1.

В работе [3] авторы анализировали напряженно-деформированное

состояние в покрытии при определении адгезионной прочности штифтовым методом.

При этом были указаны недостатки, присущие штифтовому методу, предложена

корректировка соотношений для определения когезионной прочности покрытий, а

также предложены соотношения между радиусом штифта ![]() и толщиной покрытия

и толщиной покрытия ![]() , при которых

целесообразно использовать штифтовой метод

, при которых

целесообразно использовать штифтовой метод ![]() .

.

251658240

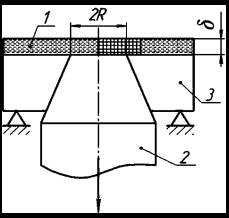

Рисунок 1 – Схема испытания покрытий по штифтовому методу:

1 – покрытие; 2 – штифт; 3

– упорная шайба

Выводы работы [3] не противоречат выводам других

авторов [4, 5], полученных в основном на основе экспериментальных данных. Так,

в работе [3] рассматривается напряжено-деформированное состояние покрытий,

испытываемых по штифтовой методике при соотношении ![]() . При этом было возможно

использовать соотношения для тонких пластин. Однако так как наиболее широко

штифтовой метод используется при малых диаметрах штифта (1,5…2 мм), когда

отношение

. При этом было возможно

использовать соотношения для тонких пластин. Однако так как наиболее широко

штифтовой метод используется при малых диаметрах штифта (1,5…2 мм), когда

отношение ![]() не превышает 2,0, с практической точки зрения

наиболее интересно было бы определить распределение напряжений и деформаций

именно для этих геометрических размеров.

не превышает 2,0, с практической точки зрения

наиболее интересно было бы определить распределение напряжений и деформаций

именно для этих геометрических размеров.

В данной работе анализируется

напряженно-деформированное состояние покрытия при определении прочности

сцепления штифтовым методом при малых

размерах штифта. Данный расчетный случай сводится к осесимметричной задаче

теории упругости со смешанными граничными условиями, когда на части поверхности

деформируемого тела заданы напряжения, а на части поверхности – перемещения.

При этом точное аналитическое решение такой задачи получить практически

невозможно. Поэтому расчет напряженно-деформированного состояния выполнен

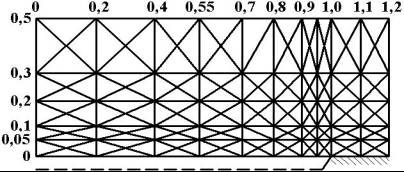

методом конечных элементов. Схема разбиения слоя покрытия на конечные элементы

показана на рисунке 2.

251658240

Рисунок 2 – Схема разбиения слоя покрытия на конечные элементы

Материал покрытия считается линейно-упругим.

Несмотря на принятое допущение, такая постановка задачи является достаточно

общей, так как многие покрытия являются хрупкими материалами, которые вплоть до

разрушения деформируются упруго.

Результаты будем рассматривать в безразмерных

координатах ![]() и

и ![]() . Напряжения отнесем к

среднему осевому напряжению

. Напряжения отнесем к

среднему осевому напряжению ![]() , по которому судят об

адгезионной прочности покрытия при использовании штифтовой методики.

, по которому судят об

адгезионной прочности покрытия при использовании штифтовой методики.

Задача решается в осесимметричной постановке.

Рассматриваемый участок покрытия разбивается на 50 четырехугольных конечных

элементов (10 по радиусу и 5 по

высоте). Для того чтобы повысить точность определения напряжений и деформаций,

каждый четырехугольный элемент составлялся из четырех треугольных, а средняя

точка исключалась. При этом использовалась процедура метода конечных элементов,

которая описана в работе авторов [6].

Граничные условия принимались в следующем виде:

![]() ,

, ![]() ;

; ![]() ,

, ![]()

![]() ,

, ![]() ;

; ![]() ,

, ![]()

![]() ;

; ![]()

![]() ;

;

![]()

где

![]() ,

, ![]() – соответственно осевое и радиальное

перемещение;

– соответственно осевое и радиальное

перемещение;

![]() ,

, ![]() – соответственно радиальное и касательное

напряжение.

– соответственно радиальное и касательное

напряжение.

При рассмотрении начального

момента испытания покрытия по штифтовой методике штифт получает единичное осевое

перемещение. Образования несплошностей и отслоения покрытия от штифта еще не

происходит. Между покрытием 1,

торцевой поверхностью штифта 2 и

упорной шайбой 3 (см. рис. 1) отсутствует

радиальное проскальзывание, т.е. обеспечено полное сцепление.

Физический смысл граничных условий (1) и (2)

соответствует этим допущениям, а физический смысл граничных условий (3) и (4)

ясен из математической записи.

В качестве примера рассматривалось покрытие,

выполненное из оксида циркония и стабилизированное оксидом магния со следующими

механическими характеристиками: модулем упругости ![]() = 170 МПа и коэффициентом Пуассона

= 170 МПа и коэффициентом Пуассона ![]() = 0,3 при отношении радиуса штифта к толщине

покрытия

= 0,3 при отношении радиуса штифта к толщине

покрытия ![]() = 2,0.

= 2,0.

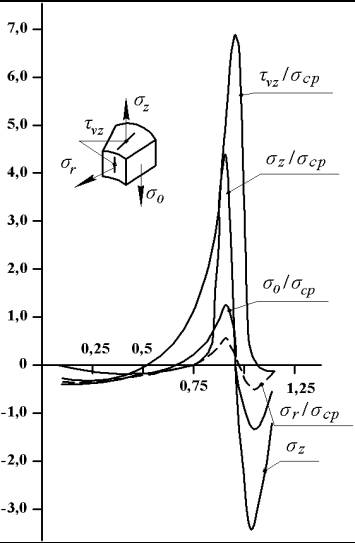

Распределение осевого ![]() , радиального

, радиального ![]() , тангенциального

, тангенциального ![]() и касательного

и касательного ![]() напряжений в ближайшем к торцевой поверхности

штифта слое конечных элементов представлено на рисунке 3. Как свидетельствуют

результаты расчетов, именно этот слой является наиболее нагруженным.

Напряженное состояние при этом является многоосным.

напряжений в ближайшем к торцевой поверхности

штифта слое конечных элементов представлено на рисунке 3. Как свидетельствуют

результаты расчетов, именно этот слой является наиболее нагруженным.

Напряженное состояние при этом является многоосным.

Для расчета эквивалентного напряжения ![]() использовали теорию максимального

касательного напряжения:

использовали теорию максимального

касательного напряжения:

![]()

где

![]() и

и ![]() – наибольшее и наименьшее главные напряжения.

– наибольшее и наименьшее главные напряжения.

Для рассматриваемого напряженного состояния (см.

рис. 3) получим:

откуда, используя выражение (5), имеем:

![]()

251658240

Рисунок 3 – Распределение осевого ![]() , радиального

, радиального ![]() , тангенциального

, тангенциального ![]() и касательного

и касательного ![]() напряжений в слое

покрытия

напряжений в слое

покрытия

Максимальное эквивалентное напряжение ![]() возникает в ближайшем к упорной шайбе 3 (см. рис. 1) конечном элементе и для

рассматриваемого случая равно

возникает в ближайшем к упорной шайбе 3 (см. рис. 1) конечном элементе и для

рассматриваемого случая равно ![]() .

.

Необходимо отметить, что в районе ступенчатого

изменения граничных условий ![]() для того, чтобы повысить точность вычислений

напряжений и деформаций, необходимо использовать специальные сингулярные

элементы. При этом значительно повышается трудоемкость расчетов. В данном

конкретном случае это не оправдано, так как в действительности, при реальных

испытаниях по штифтовой методике, ступенчатого изменения граничных условий не

наблюдается.

для того, чтобы повысить точность вычислений

напряжений и деформаций, необходимо использовать специальные сингулярные

элементы. При этом значительно повышается трудоемкость расчетов. В данном

конкретном случае это не оправдано, так как в действительности, при реальных

испытаниях по штифтовой методике, ступенчатого изменения граничных условий не

наблюдается.

Несмотря на то, что в статье авторов [3] и в

данной работе использованы различные методы расчета, результаты этих

исследований находятся в достаточно хорошем соответствии. Наибольшая

концентрация напряжений в покрытии наблюдается вблизи края штифта, при этом

происходит смена знака напряжений. Концентрация напряжений при использовании

штифтов малого диаметра (![]() = 2,0) почти в три раза

меньше, чем при

= 2,0) почти в три раза

меньше, чем при ![]() = 5,0.

= 5,0.

Таким

образом,

результаты данной работы более полно описывают картину распределения напряжений

и деформаций в покрытиях при их испытании штифтовым методом.

Список

литературы:

1. Пузряков А.Ф. Сравнительный анализ методов

определения прочности сцепления

напыленных покрытий с основой / А.Ф. Пузряков, А.Н. Еремичев, В.А. Гаранов //

Порошковая металлургия. – №5. – 1987. – С. 88 – 93.

2. Гладков

В.Ю. Методика

определения адгезионной прочности плазменных покрытий / В.Ю. Гладков, И.Н.

Кравченко // Организация и технология ремонта машин. – М: Изд-во

РГАЗУ, 2001. – С. 102 – 104.

3. Кравченко И.Н.

К вопросу определения адгезионных характеристик плазменнонапыленных

покрытий / И.Н. Кравченко, В.Ю. Гладков // Строительные и дорожные машины. – №9. – 2004. –

С. 29 – 31.

4. Кравченко И.Н. Экспериментально-расчетная

методика определения прочностных характеристик плазменнонапыленных покрытий /

И.Н. Кравченко // Ремонт. Восстановление. Модернизация. – №3. – 2006. – С. 16 –

18.

5.

Кравченко И.Н. Исследования

прочностных свойств и эксплуатационных характеристик хромовых покрытий,

полученных различными методами напыления /

И.Н. Кравченко, Е.М. Зубрилина, А.В. Шиян // Ремонт. Восстановление. Модернизация. – №6. – 2012. – С. 27 – 30.

6. Кравченко И.Н. Формирование остаточных

напряжений в системе деталь-покрытие с использованием методов

численного анализа / И.Н. Кравченко,

О.Я. Москаль, А.В. Шиян // Ремонт. Восстановление. Модернизация. – №10. – 2012. – С. 44 – 50.