12.Автоматизированные системы управления на

производстве

К.т.н. Головицына М.В.

Профессор кафедры РЭУС Александровского филиала

Московского Государственного открытого университета им. В.С.Черномырдина

Комплексное применение математических методов для решения

задач управления качеством наукоёмкой продукции

Для управления

качеством производственной продукции необходимо решение двух основных задач:

моделирование и оптимизация. В работах [1-7 и др.] автором развивалась и

представлена методика разработки «сквозных» технологических моделей для

прогнозирования и решение задачи оптимизации для управления качеством

производимой промышленной продукции.

Изучение

закономерностей, происходящих в технологическом процессе, может быть

осуществлено разными математическими методами.

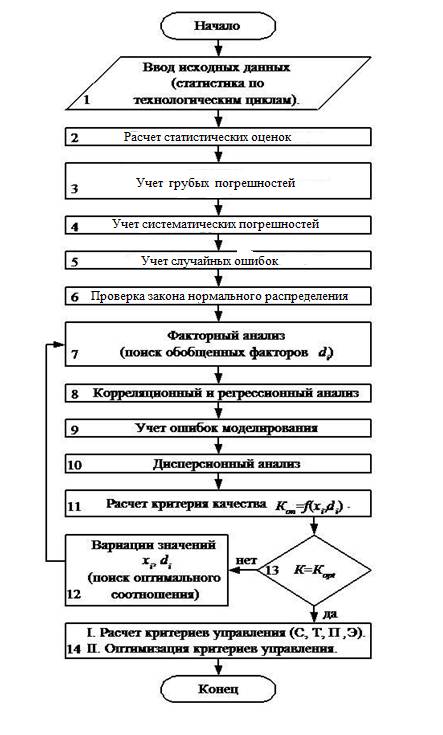

Рассмотрим алгоритм

использования в комплексе различных математических методов для решения

указанных задач, разработанный автором для

проведения многомерного математического анализа технологического

процесса (рис.1.). Согласно этой схеме, анализ должен проводиться в такой

последовательности.

Блок 1. Ввод исходных данных. Осуществляется ввод статистики по данным активного или пассивного эксперимента. На этом этапе формируются банки данных.

Блок 2. Расчёт статистических характеристик.

Вычисляются оценки: математического ожидания, дисперсии, среднеквадратического

отклонения, коэффициента вариации, коэффициентов парной корреляции. Вычисление

осуществляется по всем параметрам процесса и признакам готового изделия, т.е.

по входным и выходным параметрам каждого технологического цикла.

Блок 3. Отсеивание грубых погрешностей, которые

выходят за границы σ, 2σ, 3σ в зависимости от доверительной

вероятности и объёма выборки. Грубые погрешности влияют на адекватность

разрабатываемых математических моделей, поэтому от них следует избавиться

сразу.

Блок 4. Учёт систематических ошибок. Осуществляется учёт

ошибок измерений. Вводится поправка ei к оценке математического

ожидания - выборочному среднему арифметическому для входных параметров.

Блок 5. Учёт случайных ошибок в зависимости от

объёма выборки и доверительной вероятности [1, 2, 8].

Блок 6.

На данном этапе осуществляется проверка гипотезы о нормальном законе

распределения. Если гипотеза не

подтверждается, то необходимо увеличение объёма выборки до тех пор, пока не

получим нормальное распределение. После подтверждения гипотезы производится

корректный переход к построению математических моделей.

Блок

7. Факторный анализ. При проведении анализа используются все параметры

технологического процесса и управляющие воздействия (последние также

принимаются за входные параметры). Определяется их «вклад» во влияние на

качество, отбрасывание мало значащих параметров либо получение обобщённых

факторов. Полученное

меньшее количество факторов служит исходной информацией для следующего блока 8

(следует отметить, что блок 7 может либо участвовать в общем анализе, либо нет, в зависимости от первоначального

количества параметров процесса). Блок 7 целесообразно вводить в том случае, когда объём исходной информации достаточно

велик. Возможен вариант и

самостоятельного использования данного

блока для получения обобщённых факторов на отдельных технологических операциях

процесса. Следовательно, при

проведении общего

статистического анализа в ЭВМ с самого начала будет вводиться условие:

участвует или нет программный модуль факторного анализа.

Блок

8. Основной блок: корреляционно-регрессионный анализ. Осуществляется

построение корреляционной матрицы,

расчёт парных коэффициентов корреляции. На основе этой информации строится

система уравнений регрессии, связывающих качество готового изделия с

параметрами технологического процесса. Поскольку на практике действительно имеет место

несколько показателей качества, а не один, то имеем всегда не одно, а несколько

уравнений. По этим уравнениям можно говорить только о прогнозировании качества,

а никак не об управлении им, т.к. существующие

методы оптимизации рассчитаны только на одну целевую функцию.

Блок

9. Учёт методических погрешностей (ошибок моделирования). На данном этапе

осуществляется расчёт остаточной дисперсии и пересчёт, в случае необходимости,

уравнений регрессии при увеличении количества параметров либо при изменении

вида уравнения.

Блок

10. Проведение дисперсионного анализа. Проводится оценка влияния внешних

факторов на полученные результаты корреляционного и регрессионного анализа.

Блоки

11 - 12. Расчёт обобщённого критерия качества. Это вынужденная мера – свёртка векторного критерия, формирование

обобщённого показателя качества (скалярной величины), учитывающего все частные

показатели. Этот обобщённый критерий выбирается за целевую функцию, и тогда уже

решается задача оптимизации, т.е. используется возможность варьирования входных

и управляющих параметров (в рамках технологических допусков) с целью достижения

заданного качества. Назначение блоков:

поиск условий, обеспечивающих улучшение качества готового изделия, без

дополнительных экономических затрат. Только тогда можно говорить об

управлении качеством. Затем осуществляется

поиск связи этого критерия с параметрами технологического процесса и

обобщёнными факторами, если таковые определены. Поскольку обобщённый критерий

качества служит для сравнительной оценки различных технологических циклов, то

предпочтение отдается циклу с максимальным обобщённым показателем. Значения

технологических параметров такого цикла выдаются как рекомендации для ведения

последующих циклов.

Блок

14. После

получения оптимального критерия качества осуществляется переход к формированию

системы дифференциальных уравнений в частных производных для экономических

показателей: себестоимости, трудоёмкости, энергоёмкости, производительности

(СТЭП). При этом в систему входят зависимости этих показателей от частных

показателей качества и обобщённого критерия. Решение осуществляется методом

неопределённых множителей Лагранжа.

Аналогично

рассматривается обобщённый критерий управления. Разработка обобщённого критерия

управления, включающего общепринятые критерии управления любым технологическим

процессом (себестоимость С, трудоёмкость Т, энергоёмкость Э, производительность

П) и обобщённый критерий качества Коп. Затем осуществляется поиск

оптимального значения обобщённого критерия управления. По сути, это уже

решение задач АСУП.

Разработанная

и изложенная методика является, прежде всего, базой для математического

обеспечения автоматизированных систем управления технологическими процессами

(АСУ ТП) и в то же время необходима при проектировании и отработке новых

технологических процессов. Такой последовательный и комплексный подход имеет

бесспорные преимущества перед проведением многочисленных дорогостоящих экспериментов.

Литература

1. Головицына М.В. Методология

проектирования РЭС: Учеб. пособие. М.: Изд-во МГОУ, 1993.

2. Головицына М.В., Зотов С.П.,

Головицын И.С. Проектирование автоматизированных технологических комплексов:

Учеб. пособие. М.: Издательство МГОУ, 2001.

3.

Головицына М.В. Статистический контроль качества. Методика выбора

контрольных точек и контролируемых параметров. «Естественные и технические

науки», 2008, №6.

4. Головицына М.В. Предварительная обработка

производственной информации: сущность и необходимость. Журнал

«Информационные технологии в образовании и науке», 2010. Вып.6.

5.

Головицына М.В. Разработка «сквозных»

математических моделей для проектирования и управления технологическим

процессом производства промышленной продукции. Материалы 7-й Международной

научной практичной конференции «Новейшие достижения Европейской науки». Т.43.

Технологии. София «Бял ГРАД – БГ» ООД, 2011.

6. Головицына М.В. Статистический контроль выходных

показателей качества в автоматизированной системе управления технологическим

процессом. Материалы VII Международной научно-практической конференции

«Современные ведущие идеи - 2011» 27.10 – 05.11.2011, т. 21 «Техника ведущих

современных информационных технологий». Praha, Publshing House «Education and

Science» s.r.o

2011.

7. Головицына М.В. Решение задачи оптимизации при

управлении производством. Материалы VIII Международной научно-практической конференции «Стратегические вопросы мировой науки» 07-15

марта 2012, т.31 «Технические науки», Przemysl, «Nauka i studia», 2012.

8. Головицына М.В. Комплексный учёт погрешностей при

математическом моделировании технологического процесса изготовления РЭС.

«Естественные и технические науки», 2009, №3.

Рисунок

к статье

Рис. 1. Алгоритм решения задач

моделирования и оптимизации