Технические науки/13.

Охрана труда

Аспирантка Китаева С. А.

Государственный Макеевский

научно-исследовательский институт по безопасности работ в горной промышленности

(МакНИИ), Украина

Д.т.н, проф

Гуляев В. Г.

Государственный Донецкий национальный

технический университет (ДонНТУ), Украина

способЫ

и средствА достижения безопасных уровней ВИБРОАКУСТИЧЕСКИХ ХАРАКТЕРИСТИК ВЫСОКОНАПОРНЫХ

НАСОСНЫХ АГРЕГАТОВ ДЛЯ СИСТЕМ ГИДРОПРИВОДА МЕХАНИЗИРОВАННЫХ КРЕПЕЙ

На угольных предприятиях Украины в неблагоприятных

условиях по шуму занято около 120 тыс. человек и 80 тыс. человек по вибрации. По

данным Научно-исследовательского института медико-экологических проблем

Донбасса и угольной промышленности МЗ Украины угольная промышленность только

Донецкой области ежегодно из-за шума теряет примерно 30 тысяч человеко-смен,

выплата по больничным листам и стоимость лечения обходятся около 60 тыс. грн. в

год, убытки составляют 170 тыс. грн. в год.

Базой современных очистных комплексов являются гидрофицированные

механизированные крепи (ГМК), агрегатированные с конвейером и система их

гидропривода с насосной станцией (НС) – гидроэнергетической установкой (ГЭУ)

комплекса. В состав НС входят: два высоконапорных насосных агрегата (ВНА) и

подпиточная установка (ПУ).

Опыт применения НС свидетельствует о том, что их технический уровень

еще не в полной мере отвечает требованиям охраны труда и эффективной эксплуатации.

Так, по данным ИТЦ «Горные машины», только в первой половине 2011г.

зарегистрировано более 20 случаев выхода из строя НС после наработки в течение

3-6 месяцев.

Одной из основных причин этого являются высокие уровни вибрации и шума,

генерируемые высоконапорными насосными агрегатами (ВНА) насосных станций.

Интенсивные вибрации и шум снижают безопасность эксплуатации НС и надежность

всей системы «НС-ГМК», параметры которой, должны обеспечивать

высокопроизводительную работу всего оборудования комплекса и безопасность его

эксплуатации. Вибрация и шум оказывает также отрицательное воздействие на обслуживающий

персонал, снижают его функциональные возможности и работоспособность, создают

предпосылки для ошибочных действий, аварийности и травматизма.

Поэтому подавление вибрации и шума является актуальной научно-технической

проблемой, так как ее решение позволит повысить безопасность эксплуатации НС

для систем гидропривода механизированных крепей очистного комплекса, а также –

обеспечить здоровые условия труда обслуживающего персонала.

Задачами данной работы являются обоснования способов и средств достижения безопасных

уровней виброакустических характеристик ВНА для систем гидропривода МК,

с целью повышения надежности ГЭУ в целом и обеспечения безопасных условий

труда.

На рис. 1 представлена структурно-функциональная

схема ВНА.

Рис. 1. Структурно-функциональная схема

насосного агрегата: АД – асинхронный двигатель; СМ – соединительная муфта; ЗП –

зубчатая передача; КШМ – центральный кривошипно-шатунный механизм; ПБ –

поршневой блок; КР – клапанный распределитель; ТН – технологическая нагрузка;

СУ – система управления.

Структура современных ВНА характеризуется применением в приводе главного

(эксцентрикового) вала силового насоса (рис.1): электродвигателя, понижающей

зубчатой передачи (U=2,5–3,0), кривошипно-шатунных механизмов, сообщающих

возвратно-поступательное движение ползунам- толкателям и плунжерам в поршневых

блоках насоса, связанных посредством клапанных распределителей с гидролиниями

напора и подпитки, а также с системой управления.

Каждый из указанных выше элементов ВНА представляет собой активный

источник вибрации и шума, причем природа формирования виброакустических

процессов отдельными источниками различна [1].

Для обоснования и выбора эффективных способов и средств снижения

виброактивности ВНА и защиты от вибрации и шума насосных станций, окружающей

среды и человека разработаны динамическая и математическая модели, [2, 3, 4].

Динамическая модель ВНА

традиционной и измененной структуры сформирована с учетом особенностей

парциальной системы «КШМ-насос» с бигармонической функцией, устанавливающей

зависимость перемещения ползуна от параметров механизма (r и λ) и угла

поворота кривошипа j (эксцентрикового вала), [2]:

![]() . (1)

. (1)

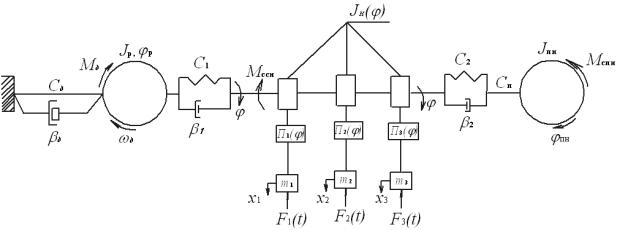

Для исследования вибрационных процессов

высоконапорных насосных агрегатов принята модель с учетом динамической характеристики

приводного АД и результатов исследований динамических свойств КШМ, рис. 2:

Рис. 2. Динамическая модель ВНА с общим приводом силового и подпиточного

насосов:

Мд, ωд – вращающий момент и угловая скорость

асинхронного двигателя (АД);

Сд, βд –

коэффициенты жесткости и демпфирования механических аналогов упругой и

диссипативной связей ротора со статором АД;

Jр, φр –

момент инерции и угол поворота ротора;

С1, β1 – коэффициенты жесткости и демпфирования

зубчатой передачи;

Jн, φ – момент инерции и угол поворота эксцентрикового

вала;

П1(φ), П2(φ), П3(φ)

– нелинейные функции положения ведомых звеньев КШМ;

Сi, βi – коэффициенты жесткости и демпфирования i-го КШМ;

mi, xi – масса и перемещение i-го поршневого комплекта;

С2, β2 – коэффициенты жесткости и

демпфирования зубчатой передачи в приводе подпиточного насоса;

Fi(t) – сила давления рабочей жидкости на i-й плунжер насоса

(технологическая нагрузка);

Jпн, φпн –

момент инерции и угол поворота подпиточного насоса;

Мссн, Мспн –

моменты сил сопротивления силового и подпиточного насосов.

Динамика ВНА описывается линеаризованным дифференциальным уравнением второго порядка относительно

переменной составляющей угловой скорости двигателя [3]:

,

(2)

,

(2)

где

![]() – коэффициент, характеризующий диссипативные

свойства привода;

– коэффициент, характеризующий диссипативные

свойства привода;

![]() – квадрат собственной частоты колебаний

привода ВНА (к = const, если Jпо= const – приведенный

момент инерции привода агрегата).

– квадрат собственной частоты колебаний

привода ВНА (к = const, если Jпо= const – приведенный

момент инерции привода агрегата).

Функция возмущения W(t) правой части уравнения (2)

отражает возмущение от сил

сопротивления:

. (3)

. (3)

На базе математической модели ВНА,

представленной уравнениями (2) и (3), исследованы вибрационные процессы,

обусловленные крутильными колебаниями ротора электродвигателя и периодическими

изменениями момента Мс(t).

При возмущениях, от инерционных сил и полезной

нагрузки установлены резонансные крутильные колебания в насосных агрегатах [5]. Теоретическими исследованиями выявлены

особенности динамических свойств насосных агрегатов [7] и вскрыты

причины их повышенной виброактивности [9].

Теоретические и

экспериментальные исследования современных НС показали, что основными и

постоянно действующими причинами повышенной виброактивности являются:

- динамические свойства применяемых электродвигателей обуславливают

работу привода ВНА в режиме электромагнитного резонанса под действием инерционных сил и моментов, формируемых в приводе

агрегатов с КШМ и клапанным распределителем рабочей жидкости; возбуждаемые при этом резонансные крутильные колебания, являются

основной причиной высоких уровней вибрации и шума;

- динамические нагрузки в приводе с зубчатой

передачей (перекладка зазоров в зацеплении), вызываемые переходными процессами

при дискретном способе регулирования подачи насоса по давлению в напорном

трубопроводе;

- полезные (технологические) нагрузки и обусловленные ими

гидродинамические процессы (высокие пульсации давления) в силовом плунжерном

насосе и динамические нагрузки при механических колебаниях в клапанных

распределителях рабочей жидкости.

Указанные причины

(неоптимальные структура и динамические свойства ВНА) обуславливают снижение

надежности и безопасности эксплуатации НС.

Радикальными способами и средствами снижения

виброактивности в насосных станций являются:

- совершенствование динамических свойств ВНА путем

изменения структуры агрегата и параметров его приводных двигателей – переход на

безредукторный привод от тихоходного двигателя с синхронной частотой вращения

600 об/мин или 750 об/мин и собственной частотой колебаний в 1,5 раза ниже

частоты возмущений от силового насоса;

- исключение из состава привода понижающей зубчатой передачи – источника

крутильных и осевых вибраций;

- применение в силовом насосе малоинерционных

нагнетательных клапанов и увеличение числа плунжеров до 5-7;

- переход от дискретного способа регулирования

подачи на плавный, что позволит исключить вибрацию и шум, формируемые при

переходных режимах.

Уменьшение скорости вращения приводного двигателя обуславливает

следующие преимущества:

1)

при одной и той же величине остаточной

динамической неуравновешенности ротора и соединительной муфты, вращающиеся

центробежные силы снизятся в 4 раза

(при nс=750 об/мин) и в

6,25 раза (при nс=600

об/мин) по отношению к центробежным силам при nс=1500 об/мин;

2)

снижение уровня виброактивности подшипников ∆L![]()

,

дБ (4)

,

дБ (4)

на 6 дБ при nс=750 об/мин и на 8 дБ при nс=600 об/мин;

3)

снижение уровня аэродинамического шума

электродвигателя с самовентиляцией на расстоянии 0,5 м от корпуса можно оценить

![]() , (5)

, (5)

где L – уровень аэродинамического шума, дБ,

N – мощность электродвигателя, кВт,

n – частота

вращения двигателя, об/мин.

Из формулы (5) следует, что при равных значениях N, снижение n

обеспечивает уменьшение уровня аэродинамического шума.

Согласно (5) L1500=85,6

дБ, L750=79,5 дБ, L600=77,6 дБ, следовательно,

уменьшения уровня аэродинамического шума двигателей равной мощности составляет

6,1 дБ при nс=750 об/мин и

8,0 дБ при nс=600 об/мин

по отношению к уровню L1500=85,6

дБ;

4) Снижение общего уровня вибрации электродвигателей равной мощности при

переходе от 1500 об/мин на 750 об/мин или 600 об/мин, можно оценить по формуле:

,

дБ, (6)

,

дБ, (6)

где λ=0,4-0,6;

k=0,5-1,5; n1 = 1500

об/мин.

Принимая λ=0,5 и k=1,

получаем ∆L= -3 дБ при n2=750 об/мин и ∆L= -4,01дБ при n2=600 об/мин.

При реализации указанных

предложений устраняются основные причины повышенной виброактивности ВНА:

резонансные колебания в приводе и забросы давления в гидроблоках, а также и

существенное снижение вибрации и шума (до 80 дБА). Это позволит, обеспечить безопасные условия

труда, снизить профзаболевания и травматизм на угольных шахтах [9, 10].

Выводы и рекомендации.

1)

Переход на прямой привод насоса от тихоходного

двигателя позволяет обеспечить заданную подачу и упростить структуру ВНА –

исключить косозубую зубчатую передачу – активный источник радиальной и осевой

вибрации.

2)

Увеличение числа пар полюсов и момента

инерции ротора двигателя позволяет развести между собой собственную частоту

колебаний привода и частоту возмущений и, следовательно, исключить резонансные

режимы крутильных колебаний при установившихся режимах работы ВНА.

3)

Снижение частоты вращения двигателя в 2–2,5

раза обеспечивает уменьшение общего уровня вибраций двигателя и отдельных его

составляющих, а также соединительной муфты, что обеспечивает существенное

улучшение динамических свойств ВНА и его ВАХ.

4)

Улучшение виброакустических характеристик

насосного агрегата, способствует повышению его надежности, а также обеспечению

безопасных условий труда операторов НС.

Литература:

1.

Анохина С. А., Гуляев В.

Г. Анализ и систематизация источников вибрации высоконапорных насосных

агрегатов и некоторые пути снижения их виброактивности. // «Механика жидкости и

газа»/ Материалы VI Международной

научно-технической студенческой конференции. – Донецк: ДонНТУ, 2007. – С. 5-11.

2.

Гуляев В. Г. Динамические модели для исследования виброактивности насосных

агрегатов в системах гидропривода механизированных крепей /

В. Г. Гуляев, К. В. Гуляев, С. А. Анохина // Наукові праці ДонНТУ. – Донецьк: ДВНЗ

«ДонНТУ», 2007.

– Вип. № 14(127). – С.81-92. – (Серія: «Гірничо-електромеханічна»).

3.

Гуляев В. Г.

Математические модели для исследования вибраций насосных агрегатов с

кривошипно-ползунными механизмами в приводе / Гуляев В. Г., Анохина С.А. // Вісті Донецького

гірничого інституту: Всеукраїнський науково-технічний журнал гірничого профілю. – Донецьк: ДВНЗ «ДонНТУ», 2008. – № 2. –

С. 56-63.

4.

Гуляев К. В.

Математическая модель привода высоконапорного насосного агрегата для

гидросистемы механизированных крепей / К. В. Гуляев // Наукові праці ДонНТУ. – Донецьк: ДВНЗ

«ДонНТУ», 2004.

– №83 – С. 121-128. – (Серія: «Гірничо- електромеханічна»)

5.

Гуляев В. Г., Гуляев К.

В., Анохина С. А. Крутильные колебания в электромеханическом приводе насосного

агрегата и некоторые способы их устранения // Вісті Донецького гірничого

інституту: Всеукраїнський науково-технічний

журнал гірничого профілю. Донецьк, ДВНЗ „ДонНТУ”, 2008. – № 1. – С. 34-43.

6.

Гуляев В. Г., Гуляев К.

В., Китаева С. А. Экспериментальный метод определения вибрационных параметров

высоконапорных насосных агрегатов для механизированных крепей // Наукові праці Донецького

національного технічного університету. Випуск 16(142), серія гірничо-електромеханічна. - Донецьк: ДВНЗ «ДонНТУ», 2008. – С. 97-105.

7.

Гуляев В.Г., Китаева С.

А. Динамические

свойства насосных агрегатов и их влияние на надежность гидропривода

механизированных крепей // Вісті Донецького гірничого інституту: Всеукраїнський науково-технічний журнал

гірничого профілю. Донецьк, ДВНЗ „ДонНТУ”,

2010. – № 1 – С. 210-218.

8.

Гуляев В.Г., Китаева С.

А. Причины

повышенной виброактивности насосных станций для механизированных крепей и

некоторые пути их устранения // Наукові праці Донецького національного технічного університету. Випуск

18(172), серія гірничо-електромеханічна.

- Донецьк:

ДВНЗ «ДонНТУ», 2010. – С. 53-68.

9.

Гуляев В. Г., Гуляев К.

В., Китаева С. А., Эренбург В.И. Высоконапорный насосный агрегат с пониженными

уровнями вибрации и шума // Наукові праці Донецького національного технічного університету. Випуск

17(157), серія гірничо-електромеханічна.

- Донецьк:

ДВНЗ «ДонНТУ», 2009. – С. 97-105.

10.

Китаева С.А. Способы

снижения вибрации и шума насосных станций для механизированных крепей / Китаева

С.А. // Способы и средства создания безопасных и здоровых

условий труда в угольных шахтах: Сб. научных

трудов МакНИИ, 2 (26). – Макеевка-Донбасс, 2011. –– МакНИИ. – С.112-121.