* по

машиностроению

А.И. Шиляев, соискатель, ФГБОУ ВПО «Ижевский

государственный технический университет им. М.Т. Калашникова».

A.I. Shilyaev, the

post-graduate student of a full-time course of study, Izehevsk State Technological

University. Russia.

П.Н. Мельников, студент очной формы обучения, Воткинский

филиал Ижевского государственного технического университета им. М.Т. Калашникова».

P.N. Melnikov, the

student of a full-time course of study, Votkinsk branch of Izehevsk State Technological

University. Russia.

ИССЛЕДОВАНИЕ

ВЛИЯНИЯ КОНСТРУКТИВНЫХ ОСОБЕННОСТЕЙ ФИЛЬЕРНОГО ПИТАТЕЛЯ НА ПРОИЗВОДИТЕЛЬНОСТЬ

ВЫРАБОТКИ ВОЛОКНА

INVESTIGATION OF

INFLUENCE OF CONSTRUCTIVE ESPECIALLY FEEDER WITH HOLES ON THE PERFORMANCE OF FIBER

PRODUCTION

УДК 678.05

Работа посвящена экспериментальному исследованию

влияния конструктивных особенностей много компонентного фильерного питателя из жаростойких

материалов на производительность выработки волокна дуплексным способом. Приводится

конструкция фильерного питателя и результаты исследования.

Ключевые

слова: фильера, супертонкое волокно, производительность.

Keywords: the feeder with

holder, fibers, performance of

production.

Известно, что основными

параметрами расплавов базальтов при производстве базальтовых волокон являются:

вязкость расплава, поверхностное натяжение, угол смачиваемости, скорость

остывания и кристаллизации. При получении

супертонкого волокна из минеральных расплавов дуплексным способом наиболее

сложным элементом в технологическом цикле является фильерное устройство,

определяющее во многом производительность и качество получаемых волокон. Анализ производительности

системы «печь – фидер – фильерная пластина» показывает, что фильерная пластина

является наиболее важным устройством, от которого зависит производительность

процесса [1]. На основе проведенных исследований выполнены разработки фильерной

пластины новой конструкции с более высокой

производительностью и значительно более низкой стоимостью.

В

отличие от классического способа вытягивания волокон через устройство из платино-родиевого

сплава, процесс производстсва волокна

производился через многокомпонентную фильерную конструкцию представляющую

композит из жаропрочной легированной стали, имеющий керамические вставки в

отверстиях фильеры и термостойкое покрытие поверхности фильерной пластины карбонитридами

титана. При использовании дорогостоящих платиново-родиевых сплавов стоимость

производства базальтового волокна значительно возрастает в связи с

безвозвратными потерями драгметалла порядка 9-10 грамм на одну тонну продукции,

что составляет 30-40% в себестоимости произведенного волокна. Стоимость

базальтового сырья, напротив, составляет всего от 3 до 5% себестоимости

производства. Применение жаростойких пластин в качестве фильерного питателя

ограничивает срок эксплуатации его до 160-200 часов. Выход из строя достаточно

дешевого питателя, который чаще всего происходит в результате механического

разрушения, сопровождается значительными технологическими простоями при его

замене. Для увеличения срока службы фильерной пластины предложено легировать сплав

из которого она изготовлена незначительным, до 5% содержанием циркония. Стали, легированные

цирконием, не теряют необходимой вязкости в широком интервале температур, они

хорошо сопротивляются ударным нагрузкам. Самым первым потребителем

металлического циркония была черная металлургия. Цирконий оказался хорошим

раскислителем. По раскисляющему действию он превосходит даже марганец и титан [2].

Одновременно цирконий уменьшает содержание в стали газов и серы, присутствие

которых делает ее менее пластичной. Поэтому цирконий добавляют при изготовлении

жаростойких сплавов и броневых плит. При этом, вероятно, учитывается и тот

факт, что добавки циркония положительно сказываются и на прочности стали. Если

образец стали, не легированной цирконием, разрушается при нагрузке около 900

кг, то сталь той же рецептуры, но с добавкой всего лишь 0,1% циркония

выдерживает нагрузку уже в 1600 кг. Незначительные добавки циркония повышают

теплостойкость алюминиевых сплавов, а многокомпонентные магниевые сплавы с

добавкой циркония становятся более коррозионно-устойчивыми. Цирконий повышает

стойкость титана к действию кислот. Коррозионная стойкость сплава титана с 14%

Zr в 5%-ной соляной кислоте при 100°C в 70 раз больше, чем у технически чистого

титана. Иначе влияет цирконий на молибден. Добавка 5% циркония удваивает

твердость этого тугоплавкого, но довольно мягкого металла [3].

Расплавы базальтов пригодные для производства базальтового

волокна имеют достаточно высокую вязкость. Расплав в фильерах переходит из жидкого

к упруго-вязкому состоянию и его вязкость резко изменяется в сторону существенного

увеличения. Проведены исследования по оценке производительности фильерных

пластин на 300 фильер при различных

уровнях расплава, температурах расплава на входе в фильерный питатель, различных

температурах самого фильерного поля. Данные этих исследований свидетельствуют,

что уровень расплава не является одним

из определяющим фактором для оценки производительности фильеры. Но в

тоже время, уровень расплава базальтов влияет на температуру расплава и его

вязкость на входе в фильерную пластину [4].

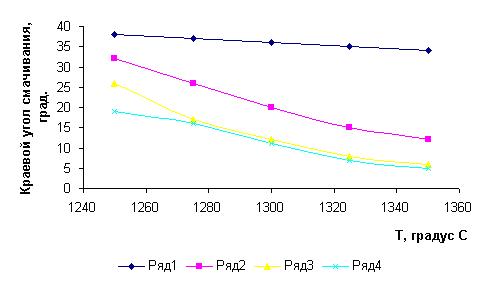

В процессе получения базальтового волокна происходит

нежелательное явление, растекание расплава по фильерному полю фильерной

пластины. На платиново-родиевых пластинах это явление выражено слабо. Однако

при использовании фильерных пластин из жаростойких сплавов, заплывание поля

пластины протекает очень интенсивно и зачастую приводит к приостановке процесса

вытягивания нитей. Из этого следует, что при производстве волокна очень важен

такой показатель как угол смачиваемости расплавом базальта поверхности

фильерного питателя. Расплав нейтрального стекла, в составе которого отсутствуют

соединения железа, характеризуется практически одинаковым значением краевого

угла смачиваемости, тогда как значение этого показателя для базальтов, имеющих в

своем составе до 15% соединений железа, с увеличением температуры от 1250 до

1350оС, уменьшается практически в

пять раз, что способствует интенсивному растеканию расплава по пластине

(Рис.1).

Рис. 1 Зависимость краевого угла смачивания материала пластины расплава от температуры:

1- С -стекло; 2- андезитобазальт; 3- базальт; 4- диабаз.

Это подтверждается и результатами промышленных

экспериментов. Кроме того расплав базальта представляет из себя значительно

более агрессивную среду чем нейтральное стекло, что приводит к увеличению

диаметра отверстий при прохождении расплава. Рекомендуется к применению

фильерный питатель новой конструкции, изображенный на рис.2.

Рис.2. Конструкция питателя

оснащенного жаростойкими вставками:

1 – корпус, 2 –

керамическая вставка, 3 – покрытие.

Данный питатель имеет керамические вставки из диоксида

циркония полностью стабилизированного оксидом иттрия (марка ДС-1, ТУ 95

2782-2001), который устойчив при повышенной температуре (2680 оС) к

действию агрессивных сред [5,6,7,8]. Для снижения угла смачивания поверхность

фильерной пластины рекомендуется защитить покрытием из карбонитрида титана.

Такое покрытие обеспечивает низкий угол смачивания, около 50о, что влияет на стойкость к заплыванию фильерного

поля пластины. Этот факт был подтвержден экспериментально, покрытие обеспечило

стабильность вытягивания нитей до тех пор, пока не произошло полного разрушения

поверхности покрытия из нитрида титана или нитрида циркония.

Для обеспечения

большей стойкости к окислению на воздухе поверхности покрытия, которое

начинается с температуры превышающей 700 оС,

рекомендуется производить карбонизацию покрытия при температуре 2000 оС плазменным способом [9]. Это обеспечит стойкость

покрытия на период механического разрушения пластины из жаропрочного сплава

увеличивая ресурс её работы в 2-4 раза.

Производительность 300 фильерного питателя составляет от 12,0–

до 18,0 кг волокна в час. Факторами, определяющими производительность, являются

характеристики расплава (способность расплава к волокнообразованию, величина ионных

связей в расплаве), диаметр производимого волокна, параметры фильерной пластины

и уровень расплава. Практика показывает, что дебит расплава через фильеры

больше чем объем расплава рассчитанный по формуле самопроизвольного истечения

жидкости Пуазеля – Гагена. Это связано с приложением дополнительных усилий по вытягиванию волокна наматывающей машиной.

Поэтому при расчетах производительности необходимо дополнительно учитывать

характеристики расплава, диаметр

производимого волокна и скорость его вытяжки. Такая скорректированная

зависимость получена эмпирическим путем и дает хорошую сходимость расчетных и

полученных на практике результатов.

Выводы. Параметры, определяющие производительность фильеры:

характеристики и уровень расплава, вязкость и температура расплава непосредственно

на входе в фильерную пластину, температура самого фильерного поля, степень охлаждения

расплава и фильерного поля холодильником, параметры фильер (диаметр, длина и

сопротивление прохождению расплава через фильеру), диаметр производимого

волокна и скорость вытяжки волокон.

Abstract:

Work is devoted of

influence of constructive especially feeder with holes on the performance of

fiber production. The parameters that

determine the performance of the die: characteristics and level of melt

viscosity and temperature of the melt directly at the entrance to the feeder

plate, the temperature of the feeder field, the degree of cooling of the melt

and feeder field refrigerator, the parameters of the drum (diameter, length and

resistance to the passage of the melt through the Spinneret), the diameter of

produced fibers and speed drawing of fibres.

Литература:

1. Шиляев, А.И.

Определение рациональных условий вытягивания первичных нитей при производстве

волокна из базальтового сырья дуплекс-способом // Современные технологии.

Системный анализ. Моделирование. – 2011. – №3(31). С.174–179.

2. Быховский,

Л. З. Цирконий и гафний России: современное

состояние, перспективы освоения и развития минерально-сырьевой базы / Быховский,

Л. З., Тигунов Л. П., Зубков Л. Б. Калиш Е. А., Левченко Е. Н., Ремизова Л. И. // Минеральное сырье.

Сер. геолого-экономическая. № 23. 2007.

3. Архипова, Н. А. 2002 (ИМГРЭ) Источник: http://n-t.ru/ri/ps/pb040.htm

4. Шиляев, А.И. Исследование вихревого датчика уровня расплава // Современные проблемы

машиностроения : Тр. V Междунар.

науч.-техн. конф. – Томск : Изд-во Томского политехнического университета,

2010. –С.513–516.

5. Самсонов, Г. В. Нитриды, К., 1969;

6. Тот, Л, Карбиды и нитриды переходных металлов, пер. с

англ., М., 1974;

7. Самсонов,

Г. В. Тугоплавкие соединения. / Самсонов, Г. В., Винницкий И. М., //Справочник, 2 изд., М., 1976;

8. Левинский,

Ю. В. Свойства, получение и

применение тугоплавких соединений.// Справочник, под ред. Т. Я. Косолаповой,

М., 1986.

9. Асанов, Б.У. Нитридные покрытия, полученные

вакуумно-дуговым осаждением Б.У. Асанов

- канд. физ.-мат. наук В.П. Макаров - докт. физ.-мат. наук

материал взят на сайте http://www.krsu.edu.kg/vestnik/2002/v2/a01.html