УДК

621.43-714

ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА

ГИДРОМУФТЫ

ПРИВОДА ВЕНТИЛЯТОРА ДВС

Закомолдин И.И., д-р. техн. наук, профессор (ЧГПУ);

Будим В.А., канд. техн. наук, доцент (ЧГПУ);

Меркулов Е.П., канд. техн. наук, доцент (ЧГПУ).

Известно [1], что значительную долю

времени от общего срока службы, двигатели внутреннего сгорания (ДВС) тракторов

и автомобилей работают на частичных режимах. Кроме того, ДВС, особенно с

воздушным охлаждением, например, на привод вентилятора расходуют 3…10 %

эффективной мощности на номинальном режиме, что существенно влияет на их

экономичность.

Следовательно, с целью обеспечения

стабильного теплового состояния, двигателя, снижения энергозатрат на привод

агрегатов системы охлаждения, повышения надежности, необходима система

автоматического регулирования теплового состояния (САРТС) двигателя. Одним из

основных элементов САРТС является устройство, обеспечивающее эластичную

передачу вращающего момента к агрегату. В качестве данного устройства может

служить гидродинамическая, вязкостная, электрическая и другие муфты.

Учитывая конструктивную особенность

осевого вентилятора с радиально-осевым входом потока воздуха [2] и

необходимость обеспечения непрерывного расчёта при использовании персонального

компьютера (ПК), в данной работе предлагается выбор исходных параметров для

расчёта гидромуфты. При этом значения параметров, заданных в виде графиков, в

результате математической их обработки, преобразуются в аналитические зависимости.

В качестве основного объекта исследования

был принят

восьмицилиндровый двигатель 8ДВО – 330

воздушного охлаждения, мощностью

243 кВт.

Частота вращения вала 2 вентилятора nв

является расчетным параметром. Следовательно, учитывая значение относительного

скольжения s и наличие жесткой связи

между колесом вентилятора и турбинным колесом, можно определить частоту

вращения насосного колеса гидромуфты nн nн = nв/(1-s) = nт/(1-s), (1) где nн, nт -

частота вращения соответственно насосного и турбинного колес гидромуфты,

мин-1;

s – относительное скольжение

гидромуфты на номинальном режиме, s =

0.04-0.06 [4, 5]. Зная значение nн,

можно определить число зубьев зубчатого колеса znk, с помощью которого осуществляется привод насосного

колеса вентилятора.

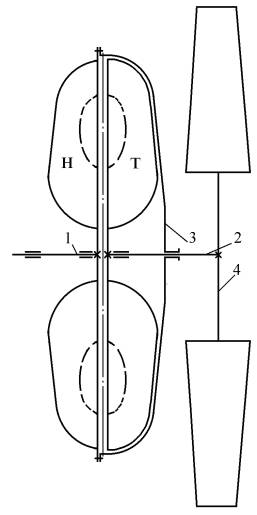

В общем случае гидромуфта

состоит из насосного (Н) колеса (рис. 1), связанного жёстко с ведущим валом 1,

турбинного (Т) колеса, связанного жёстко с ведомым валом 2. Ведущий вал 1

приводится во вращение от двигателя. С насосным колесом связан кожух 3, который

с помощью уплотнения герметизирует рабочую полость гидромуфты и имеет сливное

отверстие в гидромуфтах переменного наполнения. Вал 2 жестко связан с рабочим

колесом вентилятора 4.

Рис. 1 Кинематическая схема

привода вентилятора

znk = zk×n/nн, (2)

где - zк – число

зубьев шестерни коленчатого вала, шт;

n – частота вращения коленчатого вала на номинальном

режиме,

мин-1.

Потребляемая мощность вентилятора (Вт) определяется

по выражению [3]:

![]() , (3)

, (3)

где DP-полное

давление, которое должен создать вентилятор для преодоления аэродинамического

сопротивления воздушного тракта с учётом потерь в самом вентиляторе, Па;

Gair, Qair - расход охлаждающего воздуха, соответственно, в кг/с

и м3/с;

r-плотность

охлаждающего воздуха при расчетных параметрах, кг/м3;

h-полный коэффициент

полезного действия (КПД) вентилятора.

При определении плотности охлаждающего

воздуха значения параметров окружающей среды, как правило, принимают

следующими:

- давление атмосферного воздуха B=98420 Па

(740 мм. рт. ст.);

- температура T=313 К (t=40 оC);

- относительная влажность воздуха y=50%.

Рабочей жидкостью гидромуфты является

масло. Температура масла определяется, учитывая условия, в которых оно

работает. Плотность рабочей жидкости при температуре 293 К (20 оС)

выбирается по таблице 1, а при рабочей температуре - определяется по выражению

(4) работы [4].

Таблица 1 Основные параметры масел

|

Масла моторные и трансмиссионные |

Марка масла |

Кинематическая вязкость при 100 °С |

Плотность при 20 °С |

|

|

Назначение |

ГОСТ |

|

м2/с |

кг/м3 |

|

|

|

М-10В2 |

(11±0,5)´10-6 |

905 |

|

|

|

М-8Г2 |

(8± 0,5)´10-6 |

905 |

|

|

|

М-10Г2 |

(11±0,5)´10-6 |

905 |

|

|

|

М-8Г2к высш. сорт |

8,3´10-6при 50 °С |

905 |

|

Для |

ГОСТ |

М-8Г2к первый сорт |

8,3´10-6при 50 °С |

905 |

|

автотракторных дизелей |

8581-78 |

М-10Г2к высш. сорт |

8,3´10-6при 50 °С |

900 |

|

|

|

М-10Г2к первый сорт |

8,3´10-6при 50 °С |

905 |

|

|

|

М-8ДМ |

(8-8,5) ´10-6 |

897 |

|

|

|

М-10ДМ |

Не менее 11,4´10-6 |

905 |

|

|

ГОСТ 6360-83 |

МТ-16П |

(15.5-16,5)´10-6 |

905 |

|

Для быстроходных |

ГОСТ |

МТ3-1СП (М-63/10Б2) |

(9,5-10,5)´10-6 |

900 |

|

дизелей |

25770-83 |

М-16 ИХП-З

(М-16В2) |

(15.5-16,5)´10-6 |

905 |

|

Универсальные |

|

М-6з/12Г1 |

12´10-6 |

900 |

|

моторные и для |

|

М-5з/10Г1 |

(10-11)´10-6 |

900 |

|

автомобильных |

ГОСТ |

М-4з/-6В1 |

(5,6-6,5)´10-6 |

880 |

|

карбюраторных |

10541-78 |

М-8В |

(7,5-8,5)´10-6 |

905 |

|

двигателей |

|

М-63/10В |

(9,5-10,5)´10-6 |

890 |

|

|

|

Тэп-15 |

(15±1)´10-6 |

950 |

|

|

|

ТСп-10 |

Не менее 10,0´10-6 при 50 °С |

915 |

|

Трансмиссионные |

ГОСТ |

ТСп-15К |

(15±1)´10-6

при 50 °С |

910 |

|

|

23652-79 |

Тап-15В |

(15±1)´10-6 |

930 |

|

|

|

ТСп-14ГИП |

14´10-6 при 50 °С |

910 |

|

|

|

ТАД-17и |

17,5´10-6 при 50 °С |

907 |

r = r0×[1-b×(t-20)], (4)

где r0 -

плотность жидкости при температуре 293 К, кг/м3;

b - средняя температурная

поправка плотности;

t - температура, при которой определяется плотность жидкости, oС.

Значение средней температурной поправки

при 288 К (15 oС) приведено в таблице 2.

Таблица 2 Средняя температурная поправка

плотности

|

Плотность r, кг/м3 |

700 |

800 |

850 |

900 |

920 |

|

Коэффициент поправки b |

0,00082 |

0,00077 |

0,00072 |

0,00064 |

0,0006 |

Плотность рабочей жидкости можно

определить также по графику [4], либо по уравнению (5), полученному авторами

при математической обработке числовых значений данного графика.

r = a+b×t+c×r0, (5)

где a, b, c, - коэффициенты; a=1,722155, b=-0,640847, c=-1,012818. Относительная погрешность при этом составляет

+1,23…(-1,05)%.

Механическая энергия вращающегося

насосного колеса преобразуется в кинетическую энергию и энергию давления

жидкости, находящейся в полости гидромуфты. Жидкость, перетекая на лопатки

турбинного колеса, преобразует полученный запас энергии, в механическую работу,

заставляя его вращаться.

Турбинное колесо через вал 2 передаёт вращательное

движение рабочему колесу вентилятора 4.

Напор, создаваемый

лопатками насосного колеса Нн (в м), определяется по выражению [5]

, (6)

, (6)

где Nн

- в Вт, Hн в м;

r - плотность рабочей жидкости при рабочей температуре,

кг/м3;

g - ускорение свободного падения, м/с2.

Мощность насосного

колеса в данном случае определяется мощностью, потребляемой вентилятором Nв с

учетом потерь в результате проскальзывания (скольжения) турбинного колеса

относительно насосного, т.е. КПД гидромуфты hм

NH=Nв/hм. (7)

Частота

вращения насосного колеса гидромуфты nн определяется согласно

уравнению (1). КПД насосного колесаhн=0.97-0.98

[4], коэффициент быстроходности для гидромуфт авторами работ [6] рекомендуется nS=50-70

мин-1. КПД гидромуфты hм

составляет 0.95-0.92 [4]. Расход жидкости, при котором будут обеспечены

заданные мощность и напор определяется согласно работе

[6] по формуле:

Q

= NнЧhн/(rЧgЧHн), (8)

где

Nн - мощность в Вт; Hн - напор в м.

Среднее значение

диаметра вала d (в мм) насосного колеса можно определить из условия

прочности только на кручение при пониженных допускаемых напряжениях [7].

Условие прочности

t=T/Wp=T/(0,2Чd3), (9)

откуда

![]() , (10)

, (10)

где T -

вращающий момент, НЧм;

Wp - момент сопротивления сечения, Wp=p×d3/32»0,2d3;

[t] - допускаемое

напряжение кручения, мПа; [t]=12-15 -

для валов

общего назначения.

Зная передаваемую

валом мощность, можно определить вращающий момент

T=NH/w, (11)

где

w - угловая скорость,

с-1.

w=pЧnн/30 (12)

здесь

nн - в мин-1.

Диаметр

втулки насосного и турбинного колес d1 (мм) определяется из

выражения:

d1=(1,5-2)Чd (13)

Как показали

исследования, диаметр втулки может достигать 0.5ЧD (здесь D - активный диаметр

гидромуфты).

Меридиональная

скорость на входе cmб

(м/с) в насосное колесо [6] при бесконечном числе лопаток определяется:

![]() , (14)

, (14)

где a - коэффициент входной скорости.

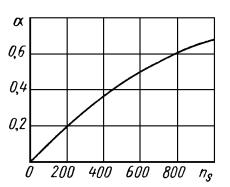

Данный коэффициент

может быть определен по графику И.И. Куколевского (рис. 2) [4, 6], уравнению

Шпанхаке

a=0, 00955

nS0,

644 (15)

Рис. 2 График И. И. Куколевского

для

определения коэффициента a [6]

или Ю. А. Ильина

[4, 6]

a=0, 0085 nS2/3. (16)

Обработав

математически числовые значения графика И.И. Куколевского, получены уравнения,

по которым определяется, значение коэффициента входной скорости в зависимости

от коэффициента быстроходности:

- в интервале

значений nS=25…150

a=0, 004391 nS0, 743; (17)

- в интервале

значений nS=150…1000

a=0,00636 nS0, 678 (18)

- в интервале

значений nS=0…1000

a=0,002567+0,001071×ns-3,908×10-7×ns2 (19)

Сравнительные

значения коэффициента a и относительной погрешности d, полученные по разным формулам, показаны в таблице 3.

Таблица 3

Сравнительные данные коэффициента a

|

Выбрано |

ns |

200 |

400 |

600 |

800 |

1000 |

|

по графику (рис. 2) |

a |

0,200 |

0,371321 |

0,501132 |

0,60981 |

0,68226 |

|

Рассчитано по формуле Шпанхаке (15) |

a |

0,29 |

0,453 |

0,588 |

0,707 |

0,817 |

|

Относительная погрешность, % |

d |

-4,5 |

-21,9 |

-17,3 |

-16,0 |

-19,7 |

|

Рассчитано по формуле Ю. А. Ильина (16) |

a |

0,291 |

0,461 |

0,605 |

0,732 |

0,850 |

|

Относительная погрешность, % |

d |

-45,5 |

-24,2 |

-20,7 |

-20,0 |

-24,6 |

|

Рассчитано по формуле (17) авторов данной работы при ns = 25…150 |

a |

0,225 |

0,377 |

0,51 |

0,63 |

0,744 |

|

Относительная погрешность, % |

d |

-0,13 |

-0,02 |

-0,02 |

- 0,03 |

-0,09 |

|

Рассчитано по формуле (18) авторов данной работы при ns = 150…1000 |

a |

0,23 |

0,37 |

0,49 |

0,59 |

0,69 |

|

Относительная погрешность, % |

d |

- 0,15 |

0,00 |

0,02 |

0,03 |

-0,011 |

|

Рассчитано по формуле (19) авторов данной работы при ns = 0…1000 |

a |

0,20135 |

0,368 |

0,504 |

0,609 |

0,682 |

|

Относительная погрешность, % |

d |

-0,5 |

0,008 |

-0,6 |

0,16 |

0,003 |

Вывод: В данной работе приведен инженерный

метод расчёта исходных параметров при проектировании гидромуфты привода

агрегатов ДВС, например, вентилятора.

Математическая обработка экспериментальных

данных И.И. Куколевского позволила снизить величину погрешности при определении

коэффициента входной скорости a, т. е. получить более точные значения исходных

параметров с обеспечением непрерывного процесса расчёта с помощью ПК.

Список литературы

1. Ждановский Н.С., Ковригин А.И., Шкрабак

В.С., Соминич А.В. Неустановившиеся режимы поршневых и газотурбинных двигателей

автотракторного типа. - Л.; Машиностроение Ленинградское отделение,1974.-224 с.

2. А. с. 534576, СССР, кл2.

F01P5/06 Устройство для воздушного охлаждения двигателя и трансмиссии

тракторного средства [Текст] / Д.В. Гаев, И.И. Закомолдин, М.С. Левин, Г.П.

Мицын, Н.С. Мороцкий (СССР) — № 2173094 / 11; заявл.12.09.75; опубл. 05.11.76,

Бюл. №41. – 4 с.

3. Брусиловский И.В.

Аэродинамические схемы и характеристики осевых вентиляторов ЦАГИ. Справочное

пособие - М.: Недра,1978.-198 с.

4. Семичастнов И.Ф.

Гидравлические передачи тепловозов. Издание 3-е перераб. - М.: Государственное

научно-техническое издательство машиностроительной литературы. 1961.-331 с.

5. Гавриленко Б.А., Семичастнов И.Ф.

Гидродинамические передачи.

Проектирование, изготовление и

эксплуатация. – М.: Машиностроение, 1980. - 224 с.

6. Стесин С. П., Яковенко Е. А. Лопастные

машины и гидродинамические передачи: Учебник для студентов вузов по

специальности "Гидравлические

машины, гидропривод и гидропневматика". - М.:

Машиностроение, 1990-240 с.

7. Фесик С. П. Справочник по сопротивлению

материалов. Киев, Будiвельник, 1970. – 308 с.

Авторы:

Закомолдин И.И.

Будим В.А.

Меркулов Е.П.

СВЕДЕНИЯ ОБ АВТОРЕ

1.

Фамилия,

имя, отчество Закомолдин Иван Иванович.

2. Учёная степень д-р техн. наук.

3. Домашний адрес 454007, г. Челябинск, ул. Горького, дом 5, кв. 36; zakomoldinii@gmail.com

4. 775 – 34 – 97; 8 - 912 - 897 - 30 – 80.

5. Место работы Челябинский государственный педагогический университет.

6. Занимаемая должность профессор.

Подпись автора ![]()

1. Фамилия, имя,

отчество Будим Василий Алексеевич.

2. Учёная степень канд. техн. наук.

3. Домашний

адрес 454021, г. Челябинск, ул. Молодогвардейцев, дом 60 б, кв. 116.

4. тел. 798 – 33 – 21.

5. Место работы Челябинский государственный педагогический

университет.

6. Занимаемая должность доцент.

Подпись автора

1. Фамилия, имя,

отчество Меркулов Евгений Павлович.

2. Учёная степень канд. техн. наук.

3. Домашний

адрес 454006, г. Челябинск, ул. Пермская, дом 51, кв. 163.

4. тел. 264 – 47 – 03.

5. Место работы Челябинский государственный педагогический университет.

6. Занимаемая должность доцент.

![]()

Подпись автора

АННОТАЦИЯ

В данной работе приводится методика

формирования исходных данных для расчёта и проектирования гидромуфты (ГМ)

привода вентилятора двигателей внутреннего сгорания (ДВС), как с воздушным, так

и с жидкостным охлаждением, а также с осевым и радиально-осевым входом потока

охлаждающего воздуха.

Основной целью разработки методики расчёта

ГМ является создание алгоритма и программы для персонального компьютера с

максимальным использованием аналитических зависимостей вместо графиков.

Ключевые слова: ИСХОНЫЕ ПАРАМЕТРЫ, МЕТОДИКА РАСЧЕТА,

АЛГОРИТМ, ПРОГРАММА, РАСЧЕТ, АНАЛИТИЧЕСКИЕ ЗАВИСИМОСТИ.

The present paper describes a

method of forming input data for calculating and designing a fluid coupling of

a fan drive of an internal combustion engine in case of either air cooling or

liquid cooling, as well as in case of axial and radiaxial cooling air inlet.

The main requirement for

development of the calculation method for a fluid cou-

pling is development of an

algorithm and PC program applying primarily analytical dependence rather than

diagrams.

Keywords: BASIC PARAMETERS, METHOD OF CALCULATION, ALGHORITHM, PROGRAM,

CALCULATION, ANALYTICAL DEPENDENCES.