Матвийчук Е.Н.

Донецкий национальный технический университет, Украина

Особенности конструкции СВЧ

устройств миллиметрового диапазона на основе интегральных микросхем

Несмотря на стремительное развитие

проводных и в том числе волоконно-оптических телекоммуникационных средств, роль

радиосистем неоценима при необходимости

создания линии связи в труднодоступных районах, либо организации связи с

подвижными абонентами. Одной из тенденций развития средств радиосвязи стало

постепенное увеличение рабочей частоты. Современные системы предполагают

использование частот в диапазоне до нескольких десятков ГГц. С одной

стороны это позволяет увеличить скорость передачи информации и расширить круг

работающих станций, а с другой – требует изучения и разработки новых подходов к

построению устройств радиотракта.

С увеличением частоты происходит

уменьшение длины волны, а, следовательно, уменьшаются радиотехнические элементы

и ужесточаются требования к точности их изготовления, монтажа и настройки

готовых устройств. Элементы СВЧ (в частности усилители) на частотах в несколько

десятков ГГц выполняются в виде бескорпусных интегральных

микросхем (чип-элементов).

Кроме того, современные технологии

изготовления ИМС позволяют создавать сложные многофункциональные элементы. В

результате объединения разных по назначению устройств (например, малошумящего

входного усилителя и смесителя) на чипе площадью до 5 мм2, а также

точного межкаскадного согласования выполненного непосредственно на этапе

производства, значительно снижается уровень внутренних шумов устройства, повышается

его устойчивость и линейность выходной характеристики, упрощается конструкция. Полнофункциональный

миниатюрный трансивер для домашнего использования в системе спутникового

телевидения может быть создан на основе всего пяти многофункциональных ИМС [1].

Основные задачи, стоящие при

проектировании подобных устройств заключаются в создании цепей согласования

соседних микросхем, цепей подвода напряжений питания и смещения к микросхемам,

обеспечивающих необходимую развязку в широком диапазоне частот, а также

элементов соединения с другими звеньями приемо-передающего тракта (волноводный

тракт, антенна, кодек и т.д.).

Конструктивно микросхема чаще всего

представляет собой кристалл (кремния, арсенида галлия и др.), одна сторона которого

металлизирована тонким (4 мкм) слоем золота и является точкой соединения с нулевым

потенциалом. На противоположной стороне чипа располагаются основные активные

элементы схемы, внутренние соединительные и развязывающие цепи, микрополосковые

фильтры и т.д. Внешняя поверхность чипа (за исключением портов микросхемы)

покрыта тонкой защитной пленкой нитрида кремния, что гарантирует герметичность

активных участков.

Монтаж таких микросхем непосредственно на

поверхность печатной платы, подобно элементам поверхностного монтажа, требует

очень точной установки чипа, что довольно сложно выполнить без специальных

приспособлений. Дополнительные трудности создает также организация соединительных

проводников с внешними цепями, которые имеют в данном случае значительную длину

и могут стать источниками дополнительных помех и потерь. Помимо этого велика

вероятность внешних механических воздействий, способных нарушить работу

устройства.

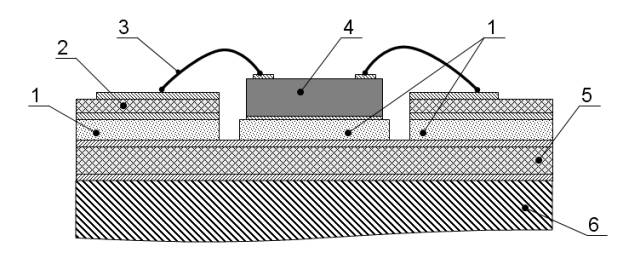

Одним из альтернативных вариантов

(см. рис. 1) является установка микросхемы (4) в специальное отверстие

в диэлектрической подложке (2). Установочное отверстие может быть точно

вырезано (в идеале выполнено с помощью лазерных технологий) несколько большим,

чем размеры чипа [2].

В результате поверхность микросхемы,

содержащая соединительные порты опускается до уровня внешних микрополосковых

линий. Тем самым значительно упрощается процедура установки микросхемы –

точность установки закладывается еще на этапе формирования установочного

отверстия; регулировать размеры отверстия намного проще, чем положение

микросхемы при поверхностном монтаже. Кроме того, уменьшается риск повреждения микросхемы,

как при установке, так и в процессе настройки и работы.

Рис. 1. Пример монтажа СВЧ

микросхемы в бескорпусном исполнении

Однако наиболее важным эффектом

рассматриваемого монтажа является улучшение электрических свойств устройства. В

результате уменьшения длин проводников, соединяющих порты микросхемы с внешними

линиями, уменьшаются вносимые ими паразитные индуктивные составляющие, оказывающие

трудно предсказуемое влияние на выходные характеристики.

В этом случае металлизированная плоскость

(5), использующаяся в качестве плоскости с нулевым потенциалом для всего

устройства, может быть использована в качестве заземляющей и для микросхемы в

результате образования прямого электрического соединения.

Электрическое соединение ИМС с заземленным

основанием может быть выполнено при помощи пайки. Несмотря на присущую методу

пайки высокую надежность, он обладает рядом недостатков, которые в первую

очередь касаются сложности реализации, в том числе точного выдерживания

температурного режима. Кроме того, следует обращать внимание на соответствие

температурных коэффициентов расширения чипа микросхемы, припоя и подложки. [3].

Поэтому наиболее удобным, особенно при изготовлении

одиночных лабораторных моделей, является монтаж микросхем при помощи

токопроводящего эпоксидного клея (1 на рис. 1), содержащего частицы серебра.

Однако этот метод применим лишь для маломощных устройств, нагревающихся в

процессе работы незначительно.

В связи с очевидными трудностями создания

установочных «карманов» в диэлектрической подложке для микросхем определенной

формы и размеров, предлагается следующее решение. В фольгированном с двух

сторон материале (2), который впоследствии наклеивается токопроводящим составом

(или припаивается) к металлизированной поверхности (5), вырезается сквозное

отверстие аналогичной конфигурации. На внешней стороне платы формируются

микрополосковые проводники. При этом для удобства изготовления плата

разрезается на две части таким образом, чтобы линия разреза проходила через предполагаемое

отверстие для установки микросхемы. Это значительно упрощает его вырезание,

шлифовку поверхностей и калибровку. Таким образом, основание для установки чипа

может быть изготовлено исключительно механическим способом без применения

лазерных технологий.

Электрические проводники на поверхности

платы (микрополосковые линии) в лабораторных условиях, как правило, выполняются

путем травления. Для изготовления сложных топологий, имеющих малые размеры

проводников и требующих высокой точности изготовления, рекомендуется наносить

рисунок с помощью фотолитографического процесса. Данный метод основан на

использовании специального фоторезиста, разрушающегося под воздействием

ультрафиолетового излучения. Облучая покрытую слоем такого вещества поверхность

платы ультрафиолетовыми лучами через трафарет можно получить линии высокой

точности [4].

Следует отметить, что существуют

технологии нанесения металлизации (в частности проводящего слоя из серебра) на

диэлектрическое основание, подобные печати на струйном принтере, которые

позволяют обеспечить точность изготовления микрополосковых линий до 100 мкм [3].

Очевидно, такой метод является перспективным при разработке устройств миллиметрового

диапазона волн.

Одним из наиболее сложных этапов сборки

устройства на чип-микросхемах является соединение портов микросхемы с внешними

цепями. В зависимости от типа элемента необходимо осуществить от 4 до 8–10

соединений на кристалле. Как правило, в промышленности такие соединения

осуществляются при помощи тонких золотых проволок (диаметром 20–25 мкм, 3 на

рис. 1) с использованием специальных термоультразвуковых процессов [6]. При

изготовлении лабораторных моделей наиболее экономически оправдано крепление

навесных проводников с помощью эпоксидного клея [7]. Готовое устройство

устанавливается и закрепляется в металлическом корпусе, обеспечивающем защиту

от внешних воздействий.

Таким образом, одним из наиболее

перспективных способов монтажа чип-микросхем, работающих в диапазоне СВЧ

является их установка в специально прорезанные отверстия в диэлектрической

подложке основания платы. Это позволяет уменьшить паразитное индуктивное

влияние подводящих проводников, увеличить надежность устройства и упростить

процедуру сборки.

Современные способы изготовления печатных

проводников способны обеспечить точность, приемлемую для создания

микрополосковых линий, работающих в миллиметровом диапазоне волн. Однако

наиболее сложным этапом монтажа микросхемы является ее связь с внешними цепями

посредством тонких навесных проводников. Настройка готового устройства

сводиться в основном к компенсации слабо предсказуемого влияния, вносимого

этими соединительными элементами.

Литература:

1.

A highly integrated MMIC

Chipset for 40 GHz MVDS Applications / O. Vaudescal, D. Kabat,

A.M. Couturier, R. Sevin, C. Dourlens, P. Quentin. // European

Microwave Conference. – Oct., 2000. – 30th Volume. – pp. 1–4.

2.

Larry Silverman.

Mounting Technique Aids MMIC Performance / L. Silverman // Microwaves

& RF. – August, 2003.

3.

GaAs MMIC Die Assembly /

P. Lautier, C. Drevon, A. Coello Vera. // Gallium Arsenide

Applications Symposium GAAS–1992, Noordwijk, The Netherlands. – April 1992.

4.

Как изготовить печатную

плату [Электронный ресурс] : Режим доступа: http://www.platan.ru/shem/pdf/tehnology.pdf,

свободный. – Электрон. версия печ. публикации.

5.

Ink-Jet Printing and

Microwave Sintering of Conductive Silver Tracks / J. Perelaer,

B.-J. de Gans, U. S. Schubert // Advanced materials. –

2006. – vol. 18, № 16. – pp. 2101–2104.

6.

Gold to Gold Thermosonic

Flip-Chip Bonding / L.K. Cheah, Y.M. Tan, J. Wei, C.K. Wong

// International conference on high-density interconnect and systems packaging,

Santa Clara CA. – 2001. – vol. 4428. – pp. 165–170.

7.

Жутяев С. На пути к

первой связи через Луну на 47 ГГц [Электронный ресурс] : Российский УКВ портал.

– М., 2005. – Режим доступа: http://www.vhfdx.ru/eme/na-puti-k-pervoy-svyazi-cherez-lunu-na-47-ggts,

свободный.