Технические

науки/1. Металлургия

К.т.н.

Денисенко А.И.,

Чигиринский Р. Ю., Балакин А.А.

Национальная

металлургическая академия Украины

К ОРГАНИЗАЦИИ ПОТОКА ДИСПЕРСНОЙ ФАЗЫ ПРИ

ИНЖЕКЦИОННОМ СИНТЕЗЕ МЕТАЛЛОКОМПОЗИТНОГО ЭЛЕКТРОДА

Из всех перезаряжаемых

источников тока вследствие перспективности переносных источников питания,

используемых в различных областях науки и техники, наиболее интенсивно

исследуются литий-ионные аккумуляторы [1], причем максимальное количество работ

посвящено усовершенствованию положительного электрода [2]. Порошковые материалы

на основе системы Mn - O широко применяются [3] в качестве

электрохимически активных компонент электродов перезаряжаемых источников тока.

Один из наиболее

перспективных способов (по мнению

авторов) решения проблемы

формирования слоев композитных функциональных материалов на основе литированых

оксидов металлов связан с инжекцией сверхзвуковой струей дисперсной фазы

электрохимически активного вещества в приповерхностный слой проводника [4].

Процесс синтеза металлокомпозитного

слоя электрода с применением инжекционного метода включает этап транспортировки

порции электрохимически активного (преимущественно оксидного) порошка потоком

газа к сверхзвуковому соплу, этап разгона в сопле двухфазной струи, состоящей из

газа и микрочастиц порошка, а также этап ударного торможения дисперсной фазы на

подложке [5]. Разогнанные микрочастицы

при соударении с подложкой внедряются в нее, формируя приповерхностную

металлокомпозитную структуру.

Для получения электрода с

однородной приповерхностной структурой необходимо обеспечить временную и

пространственную равномерность потока газопорошковой смеси, направляемого на

подложку. Обеспечение равномерности и регулируемости подачи порошка из дозатора

в сверхзвуковое сопло является одним из основных условий последующей

равномерности распределения электрохимически активного оксида по поверхности

электродной ленты, а с учетом специфики инжекционной технологии актуально и необходимо для развития упомянутой технологи до уровня

промышленного производства.

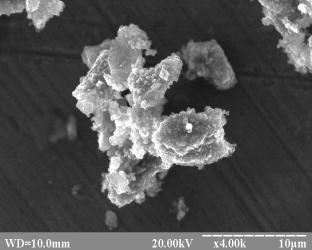

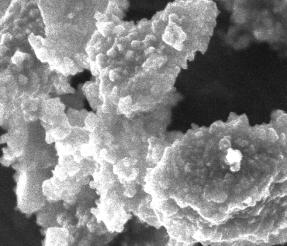

Отметим, что стандартные

дозаторы порошковых материалов, например, сконструированные для применения с плазмотронами и

горелками, рассчитаны на сфероидизированные микрочастицы гораздо более крупных

размеров (от 30 мкм и больше), чем средние размеры (5-10 мкм) микрочастиц используемых нами порошков электрохимически

активных материалов LiMn2O4

(см. рис. 1) и MnO2 [6].

а

б

Рис. 1 Морфология исходного

порошка литий-марганцевой (LiMn2O4) шпинели

(растровый электронный

микроскоп 106И).

Форма микрочастиц порошка

литий-марганцевой шпинели (см. рис. 1) заметно отличается от сферической, а средний размер – значительно

меньше упомянутых выше 30-ти мкм.

Общеизвестно, что текучесть

порошка обычно уменьшается с увеличением удельной поверхности и шероховатости

частичек порошка и усложнением их формы.

Последнее обстоятельство затрудняет относительное перемещение частиц.

Влажность также значительно

уменьшает текучесть порошка.

Склонность частиц к

формированию когезионной структуры в большинстве случаев зависит от режима хранения и обработки порошка.

Размерное распределение частиц также часто оказывает комплексное влияние на свойства

порошка, в том числе и на его текучесть.

Если мелкодисперсный порошок

находится в исходном статическом состоянии при подведенном газовом потоке, то

механические воздействия, например вибрация, могут способствовать

«подхватыванию» частиц потоком.

Порошок в разреженном

состоянии может быть очень летучим, но после воздействия вибрации либо в

спрессованном состоянии тот же порошок может стать очень плотным либо вообще

утратить способность быть переносимым в потоке.

Чем выше внутреннее трение

порошка, тем больший перепад давлений должен быть обеспечен для обеспечения

нормального течения порошка, что в свою очередь требует больших затрат энергии. Много проблем возникает при внезапном

слишком легком выходе потока из сопла. Когда в процессе работы из сопла

одномоментно «выплескивается» большая порция порошка, это вызвает переполнение

элементов технологической установки и сбой процесса. Такое явление называют чрезмерным течением порошка. Оно чаще

всего наблюдается при работе с аэрированными порошками, т.е. порошками,

смешанными с газом. Характер поведения такой смеси похож на поведение жидкости.

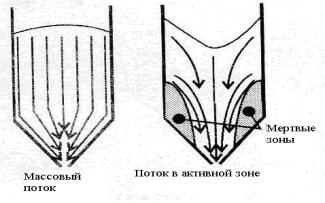

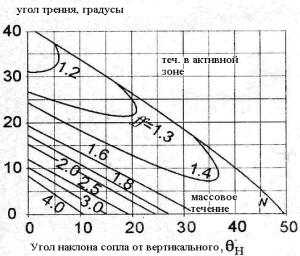

Существуют [7] два основных

типа вытекания порошка из бункера дозатора (см. рис. 2). При массовом течении (левая нижней части

графика на рис. 2б) процесс можно описать как «сначала выходит то, что

засыпается первым», а при течении в

активной зоне (верхняя правая часть графика на рис. 2б) как «первым выходит то,

что засыпалось последним».

При массовом течении порошок

по краям сопла должен ускоряться, так как расположен дальше от выходного

отверстия. Сопло может работать удовлетворительно в режиме массового течения

либо течения в активной зоне до тех пор, пока не образуется усадочная раковина.

Это происходит, когда практически весь объем порошка в бункере находится в

стационарном состоянии. Давления порошка в сопле могут быть рассчитаны согласно

методу дифференциальных сдвигов Янссена [7].

а

б

Рис. 2 Типы вытекания (а) порошка из бункера дозатора и

условия (б) их существования

[7].

Основная особенность,

сопровождающая стыковку выхода дозатора со сверхзвуковым соплом – воздействие со стороны сопла на выход

дозатора подпирающего давления для применяемых нами точек ввода порошка в

сопло. Экспериментально установлено, что наличие подпирающего давления на

выходе дозатора существенно ухудшает равномерность и регулируемость струи

порошка.

Прогресс в направлении устранения низкочастотных периодических

пульсаций потока порошка в сопло был достигнут нами подбором воздействий,

активирующих подвижность порошка в дозаторе (диаметр выходного канала,

стабилизированное давление газа из автономного источника, частоты и

интенсивности комплексной механической активации).

Перспективы повышения качества

равномерности потока порошка авторы связывают с агломерированием

мелкодисперсного порошка до гранул (преимущественно сферических) оптимальных

для транспортировки размеров с применением связующего.

Литература

1.

Сидоров Д.А., Кириллов С.А., Чернухин С.И.,

Третьяков Д.О., Романова И.В. Электрохимические свойства оксидных катодных

материалов литий-ионных аккумуляторов, полученные золь-гель методом //

Материалы X Междунар. конф. “Фундаментальные проблемы преобразования энергии в

литиевых электрохимических системах” / Под ред. проф. И.А. Казаринова. –

Саратов: Изд-во Сарат. ун-та, 2008. – С. 183.

2.

Тарнопольский В.А. Некоторые тенденции

усовершенствования катодных материалов для литий-ионных аккумуляторов //

Материалы X Междунар. конф. “Фундаментальные проблемы преобразования энергии в

литиевых электрохимических системах” / Под ред. проф. И.А. Казаринова. –

Саратов: Изд-во Сарат. ун-та, 2008. – С. 196.

3.

Пуцылов И.А., Смирнов С.Е., Васильева А.О.,

Уварова Е.С. Твердофазный литий– диоксид-марганцевый источник тока // Материалы

X Междунар. конф. “Фундаментальные проблемы преобразования энергии в литиевых

электрохимических системах” / Под ред. проф. И.А. Казаринова. – Саратов: Изд-во

Сарат. ун-та, 2008. – С. 165-167.

4.

Денисенко А.И. Преимущества и ограничения

инжекционного метода формирования металлокомпозитного катода // Теория и

практика металлургии.– 2007. – № 4-5.–

С. 94-97.

5.

Денисенко А.И., Калинушкин Е.П. Система

автоматизации установки инжекционного формирования металлокомпозита //

Матеріали ХIV Міжнародної конференції з автоматичного управління

(Автоматика-2007).–Ч.1.– Cевастополь.–2007.– С.136-138.

6.

Денисенко А.И., Чигиринский Р.Ю. О

дисперсности системы Mn-O металлокомпозитного электрода при инжекционном методе

его формирования // Materialy IV Mezinarodni vedecko-prakticka konference

„Veda: Teorie a Praxe–2008” - Dil 12. Technicke vedy.: Praha. Publishing House

„Education and Science”. s.r.o. 2008. – s. 10-13.

7. Richard G.

Holdich Fundamentals of Particle

Technology // Midland information Technology and Publishing .– 2002. – http://www.midlandit.co.uk