Технічні науки/ 10.

Гірнича справа

К.т.н. Борущак Л.О., к.т.н. Врюкало В.В., к.т.н. Войтенко

П.І.,

к.т.н. Онисько О.Р.

Івано-Франківський національний технічний університет

нафти і газу, Україна

Комп’ютерне моделювання впливу армуючих

елементів на ступінь деформування робочої зони бурових інструментів

Високі темпи

інтенсифікації бурових робіт потребують значного підвищення якості інструментів

для ліквідації аварій в процесі буріння і капітального ремонту свердловин.

Типовими представниками таких інструментів є торцьові різально-стираючі

фрезери, призначені для фрезерування металічних предметів в свердловинах з

метою їх очищення по всьому перерізу (рис. 1). Робоча зона (оснащення)

інструментів армується пластинками з твердого сплаву і подрібненим карбідом вольфраму,

а пластичною зв’язкою служать припої на основі латуні. В основі технології

оснащення інструментів різально-стираючими елементами закладено процес пічної

пайки.

Рисунок 1 –

Будова фрезера вибійного торцьового

ФЗ-308

Умови роботи

фрезерів на вибої характеризуються значними динамічними і ударними

навантаженнями та абразивністю середовища. Вказані фактори спричинюють

нерівномірність спрацювання торця інструменту, а невисока механічна міцність

металевої зв’язки зумовлює її деформації і зсуви, що в кінцевому результаті

призводить до розтріскування, вивертання та випадання як пластинок, так і зерен

та шматків твердого сплаву.

З метою

підвищення стійкості робочої зони, а отже і ефективності роботи фрезерів, нами

було запропоновано введення у її об’єм сталевих спіралеподібних каркасів.

Останні розміщують за спеціальною схемою таким чином, щоб зменшити пластичні

деформації зв’язки і тим самим знизити ступінь руйнування твердосплавних

елементів.

Щоб скоротити

об’єм лабораторних та промислових експериментів було використано сучасні

комп’ютерні технології моделювання процесів навантаження окремих деталей та

конструкцій у машинобудуванні та дослідження напруженого стану, деформацій і

переміщень їх елементів.

В нашому випадку було

використано програму CosmosWorks для SolidWorks. Для цього створюємо

параметричну тривимірну модель ділянки робочої зони на основі припою (рис. 2).

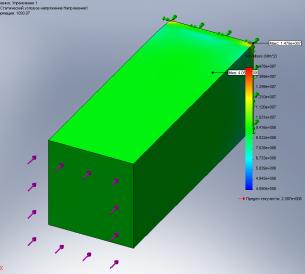

Максимальні напруження за критерієм Мізеса-Губера спостерігаються в місці

закріплення припою і становлять 1,48*107 Н/м2, а

мінімальні - 4,05*107 Н/м2 (рис.3).

Рисунок 2 -

Конфігурація зразка Рисунок

3– Епюра напружень

Дані

напруження вдвічі перевищують межу текучості матеріалу 2,4*106Н/м2,

що може стати причиною відриву частини припою від ріжучої кромки фрезера і

втрати його працездатності

Як видно з

епюри, найбільші переміщення виникають в навантаженій зоні і сягають 5,138*10-6

м, або 5,14 мкм. Найбільша величина відносної деформації спостерігається біля

основи, закріпленої нерухомо і сягає 1,032*10-4 м.

Таким чином

можна зробити висновок, що елемент є недостатньо міцний для умов, в яких працює фрезер.

Для покращення міцнісних характеристик припою фрезера

було використано стальні спіралеподібні

елементи. Було створено моделі спіралей різного перерізу: 2мм2,

3мм2, 4мм2, 6мм2, 8мм2, 10мм2,

12мм2 і 15мм2. Їх вставлено в дослідну модель зразка

припою і повторено дослідження, аналогічні попередньому, тобто закріплено по

торцю, і навантажено по протилежному торцю, зразок працює на стиск. В

результаті було отримано дані напруженого стану і переміщень при стиску (рис.

4):

Для покращення міцнісних характеристик припою фрезера

було використано стальні спіралеподібні

елементи. Було створено моделі спіралей різного перерізу: 2мм2,

3мм2, 4мм2, 6мм2, 8мм2, 10мм2,

12мм2 і 15мм2. Їх вставлено в дослідну модель зразка

припою і повторено дослідження, аналогічні попередньому, тобто закріплено по

торцю, і навантажено по протилежному торцю, зразок працює на стиск. В

результаті було отримано дані напруженого стану і переміщень при стиску (рис.

4):

Рисунок 4 – Графіки залежності напружень і переміщень в

дослідній моделі зразка від площі поперечного перерізу спіралей

Як

видно з отриманих результатів, негативний вплив статичного навантаження

знижується із збільшенням площі поперечного перерізу спіралей - найбільші

напруження сягають 13,8*106Н/м2 і не перевищують межу

текучості матеріалу 24*106Н/м2.

Для більш

повного визначення, в якій мірі впливає армуюча спіраль на стійкість припою

проти деформацій, було проведено досліди на моделі вищезгаданого зразка як при

чистому припої, так і з використанням різних видів армуючих спіралей.

Результати

дослідів по випробуванні виділеного елементу робочої зони при нерухомому

закріпленні на торці і прикладенні статичного навантаження на протилежний

торець таким чином, щоб зразок працював на зсув (рис.5):

1 Зменшення напружень в

дослідному зразку з 2,07*108

Н/м2 до 1,77*108 Н/м2.

2 Зменшення переміщень в дослідному зразку з 2,18*10-4 м до 1,61*10-4

м.

3 Зменшення

відносної деформації в дослідному зразку з 1,54*10-3 одиниць до 1,16*10-3 одиниць.

3 Зменшення

відносної деформації в дослідному зразку з 1,54*10-3 одиниць до 1,16*10-3 одиниць.

Рисунок 5 – Залежність напружень

і переміщень в дослідній моделі зразка від площі поперечного перерізу армуючої

спіралі (зсув – торець)

Результати

дослідів, при випробуванні зразка припою при дії статичного навантаження

величиною 3000Н при нерухомому закріпленні на довшій стороні і прикладенні

навантаження на протилежну сторону таким чином, щоб , зразок працював на зсув

(рис. 6):

1 Зменшення напружень в

дослідному зразку з 22,7*106

Н/м2 до 20,3*106 Н/м2.

2 Зменшення переміщень в дослідному зразку з 4,10*10-6 м до 3,63*10-6 м.

3 Зменшення відносної деформації в дослідному зразку з 1,66*10-4 одиниць до 1,43*10-4 одиниць.

Рисунок 6 – Залежність

напруженого стану та переміщень в дослідній моделі зразка від площі поперечного

перерізу армуючої спіралі (зсув – бік )

Таким чином,

нами обґрунтовано введення армуючих елементів спіралеподібної форми у пластичну

металозвязку. Використання технологій комп’ютерного моделювання, а саме програми CosmosWorks® для SolidWorks®, дозволило спрогнозувати величини напружень і деформацій в робочій армованій

зоні торцьових фрезерів і, таким чином, звести до мінімуму об’єм

натурних експериментів. В результаті було підібрано оптимальні перерізи

армуючих елементів, що були використані при виготовленні дослідних зразків

фрезерів.

Література

1. Бабаев О.К. и др. Объемное армирование забойного инструмента.

Справочное производство. – 1980. -№4 – с.17-18.

2. Баженов М.Ф., Байчман С.Г.,

Карпачев Д.Г. Твердые сплавы. Справочник. – М.: Металлургия, 1978. – 184 с.

3. Solid Works. Девид Мюррей.

Пер. с англ. – М.: Лори, 2001. – 458с.

4. О. Зенкевич. Метод конечных

элементов в технике. Пер. с англ. – М.: Мир, 1975. – 543 с., ил.

5. Сегерлинд. Применение метода

конечных элементов. Пер. с англ. 393 – М.: Мир, 1979. – 392 с., ил.