Косіюк М.М., Костюк С.А.

Хмельницький

національний університет, Україна

Удосконалення

технології зміцнення кульового пальця поверхнево-пластичним деформуванням

В сучасній техніці

існує велика група деталей, конструктивним елементом яких є неповна сферична

поверхня (НСП). Характерним представником є автомобільний кульовий палець, який

входить до складу відповідальних вузлів підвіски сучасних автомобілів (рис.1).

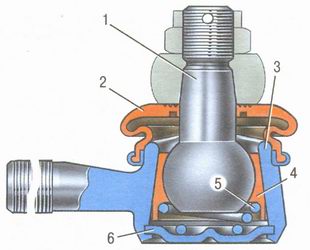

Рисунок 1 - Схема кульової

опори підвіски автомобіля:

1 -

кульовий палець; 2 - захисний ковпачок;

3 - корпус шарніра; 4 - вкладиш;

5 -

пружина; 6 - кришка.

Експлуатаційні

показники даної групи деталей, а саме зносостійкість визначаються параметрами

якості та мікротвердості поверхневих шарів деталі, шорсткістю поверхні,

відхиленням форми та фізико-механічними властивостями матеріалу, які виникають

у процесі виготовлення деталі. Зміцнення

деталей є одним з основних методів підвищення надійності і довговічності роботи

машин і в ряді випадків буває ефективніше конструктивних удосконалень [1].

Довговічність

деталей пар тертя може забезпечуватися застосуванням зміцнювальних та

оздоблювальних технологічних операцій. Серед них провідне місце належить зміцненню

металевих поверхонь поверхнево-пластичним деформуванням (ППД). Процеси ППД в останні роки стали складовою частиною

технології формоутворення деталей в машинобудуванні в якості фінішної операції.

Важливою перевагою методів ППД є

керований вплив на структуру і фізико - механічні властивості поверхневого шару

деталі, що обробляється. Крім того, при зміцнюючій обробці не відбувається

видалення матеріалу і, отже, підвищується коефіцієнт його використання. [2].

Таким

чином виникає актуальна задача удосконалення методів технологічного впливу на

поверхневий шар деталей з криволінійною поверхнею тертя.

Метою роботи є

удосконалення технології зміцнення кульових пальців ППД і розробка

інструментального та технологічного оснащення для реалізації викінчувально-зміцнювальної

обробки.

Як відомо,

технологічні методики призначення режимів зміцнення базуються головним чином на

узагальненні експериментального матеріалу або використанні спрощених фізичних

моделей. Це призводить до того, що кожного разу при розробці нової деталі доводиться

повторювати численні експерименти для вибору режимів зміцнення поверхні деталі.

Такий стан справ неефективний: терміни конструкторсько-технологічної підготовки

виробництва істотно подовжуються, підвищується вартість виробу. Найчастіше

експериментальні дослідження взагалі не дозволяють дати рекомендації з вибору

оптимального режиму зміцнення деталі через похибки, що виникають при проведенні

експериментів.

Застосування методу

скінчених елементів (МСЕ) і комп'ютерних програм на основі МСЕ дозволяють за порівняно невеликий час провести повний

аналіз і розрахунки енергосилових параметрів, створити якісну картину явищ, що

відбуваються в осередку деформації без проведення багаточисельних і дорогих

експериментів [3]. Для вирішення постановленої задачі автори використали

програмний комплекс світового рівня - Abaqus, за допомогою якого можна

отримувати точні і достовірні рішення для складних інженерних завдань [4].

В рамках

даної науково-дослідної роботи розроблена методика об’ємного моделювання

процесу обробки неповних сферичних поверхонь ППД, яка дає можливість

відстежувати процес зміцнення в потрібний момент часу. Проведені дослідження впливу енергії удару на поверхневу твердість і

глибину зміцненого шару. На рис.2 приведено контурний графік розподілу напружень

для одного із кроків експерименту.

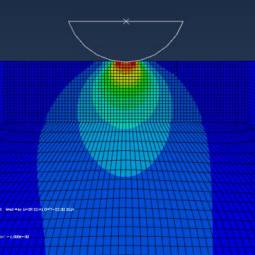

Рисунок 2 - Контурний

графік розподілу напружень одиничного удару

отриманий у програмному

комплексі Abaqus.

Одержана

математична модель визначення мікротвердості і глибини зміцненого шару в

залежності від енергії одиничного удару. Встановлено оптимальний діапазон

енергії одиничного удару для ефективного зміцнення поверхневого шару металу.

Удосконалено технологію виготовлення заготовки пальця кульової опори. Вирішена

задача технологічного забезпечення якості сферичних головок кульових пальців

при механічній обробці, розроблені методики розрахунку раціональних

технологічних параметрів і характеристик якості поверхневого шару оброблюваних

деталей.

На основі проведених досліджень запропонована

технологія формування поверхневого шару із заданими

експлуатаційними характеристиками з

використанням ППД. Для

підвищення ефективності зміцнення використовується статико-імпульсне

навантаження вогнища деформації. Це забезпечує отримання поверхневого шару з

великим ступенем і глибиною зміцнення, необхідною мікрогеометрією і можливістю

формування регулярного мікрорельєфу. Розроблено технологічне спорядження для зміцнення

кульових пальців, яке відрізняться компактністю, високим коефіцієнтом корисної

дії і малою енергомісткістю.

Література:

1.Одинцов Л.Г.

Упрочнение и отделка деталей поверхностным пластическим деформированием:

Справочник. М.: Машиностроение, 1987. - 328 с.

2.Смелянский

В.М. Механика упрочнения деталей

поверхностным пластическим деформированием. М.: Машиностроение, 2002. - 300 с.

3.Матлин, М.М. Закономерности

упругопластического контакта в задачах поверхностного пластического упрочнения:

монография / М.М. Матлин, С.Л. Лебский, А.И. Мозгунова. – М.: Машиностроение-1,

2007. – 218 с.

4. http://www.tesis.com.ru/software/abaqus//.