Тагиев

Санан Мехман оглы

Институт углехимии и химического

материаловедения Сибирского отделения Российской академии наук, г. Кемерово

Термическое растворение

углей Кузбасса с использованием недефицитных растворителей

В последнее десятилетие

наблюдается мировой спад производства металлургического кокса, побочным

продуктом получения которого является каменноугольная смола – сырье для

производства каменноугольного пека [1].

Дисбаланс между

производством и спросом на каменноугольную смолу способствует росту цен и

дефициту каменноугольного пека. Ежегодная потребность в каменноугольном пеке по

России в целом составляет около 600 тыс. тонн/год. Проблема замещения

каменноугольного пека другими видами альтернативного связующего стоит очень

остро. Существует два принципиальных направления в этой области: использование

тяжелых нефтяных остатков и прямое получение связующего пека из углей, минуя

стадию коксования по традиционной технологии. Наиболее развитым направлением

является использование тяжелых нефтяных остатков, на сегодняшний день

существуют и промышленно эксплуатируются производства нефтекаменноугольных

пеков. Но экономическая целесообразность получения нефтяных или

нефтекаменноугольных пеков пока не доказана.

Поэтому возникает

необходимость организации производства

угольного пека непосредственно из каменного угля нетрадиционными способами. Мировой

опыт по газификации, ожижению углей ограничивается целями получения моторных

топлив. Задача получения связующего для электродов почти никогда не стояла. В

тех немногих опытах, которые проводились для получения пека, использовали

технологию терморастворения углей.

В лабораторных условиях

проблемой занимались США (университеты шт. Кентукки и Западной Вирджинии) и

Япония (Sumitomo, Kobe Steel). Объемы получаемых в лаборатории образцов пека

порядка 10-100 г/один образец. Технология университета штата Кентукки была

опробована в Англии в объеме 1 т/день во второй половине 2000-х годов. Из

полученного пека изготовили графитированные электроды для дуговых печей

(British Steel Corporation). С технической точки зрения опыт был успешным, при

этом в качестве сырья использовали каменный уголь и регенерируемый растворитель

– антраценовое масло или тяжелые остатки нефтепереработки. Отношение

жидкость/уголь 2:1, температура 400 0С – 420 0С, давление

1,4 МПа, время экстракции 60 мин. Степень конверсии угля в жидкие продукты

составляла 65-90%.

Технологию университета

штата Западная Вирджиния запатентовала фирма Quantex. Технология

предусматривает экстракцию углей различными техническими растворителями, при

температуре 400-425 0С и давлении 1,4 МПа, степень конверсии угля в

жидкие продукты составляет до 90%.

Процесс ожижения угля

можно провести по трём направлениям.

Первый – гидрогенизация

суспензии угля в тяжелом масле. Процесс проходит при 400-450 0С,

давлении водорода до 300 атм. Из одной тонны каменного угля и 50 кг (560 нм3)водорода

в присутствии катализатора можно получить до 600 кг жидких продуктов – бензина,

дизельного топлива, тяжелых масел [2]. Этот метод был разработан Бергиусом в

1913 году и применялся в Германии во время второй мировой войны для получения

моторных топлив. Дальнейшее совершенствование процесса Бергиуса шло по поиску

специальных растворителей и катализаторов, позволяющих снизить параметры

процесса. Сейчас этот процесс потерял значение из-за больших капитальных затрат

и сложности обслуживания оборудования. На судьбу метода также повлияло открытие

многочисленных месторождений нефти. В настоящее время он практически не

применяется. Выход высокомолекулярных жидких фракций, пригодных для получения

пека не превышает 30% от органической массы угля.

Второй –

терморастворение угля в среде тяжелых растворителей. Этот метод в настоящее

время достаточно широко исследуется. Растворителями являются продукты

переработки каменноугольной смолы – антраценовое и поглотительное масла,

тетралин [3]. Также имеются работы, где растворителями являются тяжелые

нефтепродукты или их смеси с производными коксохимии. Метод достаточно хорошо

изучен. Терморастворение проходит при 400-450 0С, в атмосфере и под

давлением образующихся газов. Выход жидких продуктов по разным данным достигает

60-70 % от органической массы угля.

Третий –

сверхвысокоскоростной нагрев угля [4]. Метод развился примерно

40 лет назад. В настоящее время получил развитие вследствие наличия доступного

оборудования. Наиболее перспективным считается нагрев с помощью СВЧ - излучения

(микроволновое излучение) в неокисляющей атмосфере. Выход жидких продуктов

достигает 50% от органической массы угля.

Общим для всех методов

является температура процесса–не более 450 0С и марки наиболее

подходящих углей. Лучшие результаты получены на углях средней степени

метаморфизма – марки «Г», «Ж» и «К». Бурые и длиннопламенные угли дают продукты,

содержащие значительный процент кислорода. Из углей высокой степени

метаморфизма не удаётся получить высокий выход жидких продуктов. Температура 450 0С выбрана не

случайно. При более высоких температурах начинается термическое разложение

продуктов термоожижения с образованием твёрдых углеродистых продуктов

(коксование).

В институте углехимии и

химического материаловедения СО РАН проводятся эксперименты по терморастворению

угля с целью получения синтетического каменноугольного пека. В настоящее время

проведены работы по начальной стадии – растворению угля. Для промышленной перспективы данной работы был выбран дешёвый

растворитель – каменноугольная смола, являющаяся побочным продуктом на

Кемеровском ОАО «Кокс». Эксперименты по растворению проводились в лабораторном

автоклаве, далее полученный экстракт освобождался от золы с помощью горячей

фильтрации. Было проведено несколько предварительных экспериментов по отработке

технологии терморастворения угля и фильтрации полученных продуктов. Продукты терморастворения были подвергнуты

только фильтрации, без отгонки легкой фракции.

В результате практически всех экспериментов в

результате терморастворения получалась вязкая, однородная масса, без признаков

расслоения. При температурах близких к комнатной полученные продукты являются

твёрдой, битумообразной массой. Фильтрация таких продуктов представляла

значительные трудности. Некоторые образцы вследствие высокой вязкости было

невозможно отфильтровать даже при температуре 120 0С. Поэтому при

терморастворении большое внимание уделялось соотношению

уголь:растворитель.

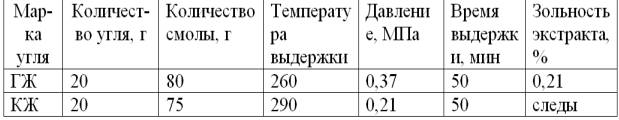

Таблица

1

![]()

Результаты

терморастворения угля в смоле ОАО «Кокс»

Результаты

терморастворения угля в смоле ОАО «Кокс»

Список литературы

1.В.Е.

Привалов, М.А. Степаненко Каменноугольный пек. М., Металлургия, 1981.- 208 с.

2. Ф. Штралер.

Бергинизация или гидрогенизация. Харьков, Государственное издательство НТИ

Украины, 1934.-40 с.

3.

Патент РФ №

2181746, кл. C10/G1/04, C10G1/06.

Базегский А.Е., Салтанов А.В., Зоткина Н.А., Школлер М.Б., Иванов В.П. Способ

получения пекообразного продукта из угля. Опубл.

27.04.2002г.

4. J.A. Menéndez, A. Arenillas, B. Fidalgo, Y. Fernández,

L. Zubizarreta, E.G. Calvo, J.M. Bermúdez Microwave heating processes involving carbon materials// Fuel

Processing Technology 91 (2010) Р. 1–8.