Физика /2

асс.

Кошуро В.А., к.т.н., доц. Фомин А.А., д.т.н., проф. Родионов И.В.

Саратовский

государственный технический университет имени Гагарина Ю.А., Россия

Структура и микротвердость оксидных покрытий, сформированных

плазменными процессами на титане

Статья подготовлена при

поддержке Гранта Президента РФ №

МД-3156.2015.8 и Гранта РФФИ «а» № 13-03-00248

В настоящее время для повышения функциональных

характеристик титана на его поверхности электрохимическими и газотермическими

методами формируют функциональные оксидные покрытия. Газотермическое напыление

(ГТН) керамических материалов на титановые сплавы, применяется для формирования

электроизоляционных и термостойких покрытий, повышения износостойкости и коррозионной

стойкости. Микродуговое оксидирование (МДО), применяется для получения

коррозионостойких и износостойких оксидных покрытий из металла основы [1-6].

Известен комбинированный метод формирования оксидных покрытий на титане (ГТН+МДО),

состоящий из проведения ГТН электрокорунда и последующего МДО [7].

Упомянутые выше плазменные методы обладают рядом

преимуществ и недостатков, обуславливающих выбор того, или иного метода для получения

оксидных покрытий на титановых изделиях различного назначения.

Целью представленной работы является сравнительное исследование структуры, микротвердости и напряжения

пробоя покрытий, сформированных методами ГТН, МДО и по комбинированной

технологии.

Методика

экспериментальных исследований и обсуждение результатов

Для

проведения исследований использовались образцы из титана марки ВТ1-00 с покрытиями

, полученными методами МДО, ГТН и ГТН+МДО.

Перед нанесением покрытий образцы подвергались

очистке в ультразвуковой ванне УЗВ2-0,16/37:

1.

в водном растворе ПАВ при температуре от 35 до 40 ºС в течение 3 минут;

2.

в

водном растворе этилового спирта в течение 2 минут;

3.

в

дистиллированной воде комнатной температуры в течение 1 минуты.

Покрытия наносили:

·

методом

МДО на экспериментальной установке МДО-1, в анодном режиме при постоянной

плотности тока j = 103

А/м2 в течение 20 минут в электролите, содержащем 3 г/л NaOH;

·

методом ГТНН в воздушной среде на установке ВРЕС 744.3227.001. Напыление порошка

оксида алюминия, марки 25AF230 дисперсностью 50 - 100 мкм, производилось с

дистанции 120 мм при токе дуги

плазмотрона 400 А;

·

методом ГТН порошка оксида алюминия, марки 25AF230

дисперсностью 50 - 100 мкм, с дистанции

120 мм при токе дуги плазмотрона 400 А с последующим МДО на

экспериментальной установке МДО-1, в анодном режиме при

постоянной плотности тока j = 103 А/м2 в течение 20 минут в электролите, содержащем

3 г/л NaOH.

Морфология

и структура покрытия основы исследовались на металлографическом микроскопе

МИМ-8 с помощью фотоаппарата FujiFilm jv200.

Микротвердость покрытий

определялась с использованием твердомера HVS-1000B с видеоизмерительной системой SP-5. При этом использовалась нагрузка

на индентор Виккерса равная 0,98 Н и 1.96 Н при выдержке 15 секунд (ГОСТ 9450 -

76).

Величина

напряжения пробоя измерялась на лабораторном стенде «Изучение диэлектрической

прочности твердых диэлектриков» МВ 002.

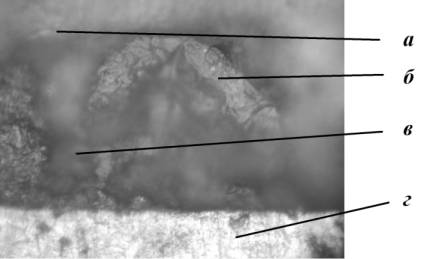

Покрытия, сформированные

методом МДО, имеют сплошную структуру с большим количеством пор, сформированных

при воздействии микродуговых разрядов (рис. 1).

Рис. 1

. Структура оксидного покрытия, сформированного МДО: а – эпоксидная

смола; б – покрытие; в – пора; г – металл основы (ширина кадра 155 мкм)

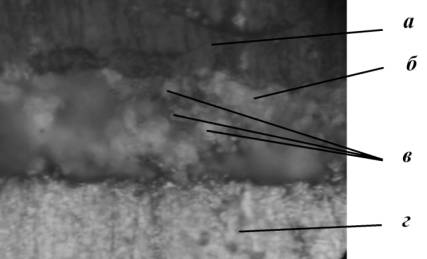

Структура покрытия сформированного методом ГТН

представляет собой оплавленные и спеченные частицы оксида алюминия (рис.2).

Рис. 2

. ГТН оксида алюминия: а – эпоксидная смола; б – покрытие; в – частицы

оксида алюминия; г – основа

(ширина кадра 155 мкм)

Неоднородность структуры, в

виде отдельных частиц, равномерно распределенная по всему покрытию подтверждает, что режимы ГТН, такие как дистанция

напыления, давление плазмообразующего и транспортируещего (напыляемы порошок)

газов оставались практически не изменными в процессе напыления; однородные

участки покрытия образуются наиболее проплавленными частицами оксида алюминия,

имеющими размер близкий к 50 мкм (напылялся порошок корунда дисперстностью 50 –

100 мкм).

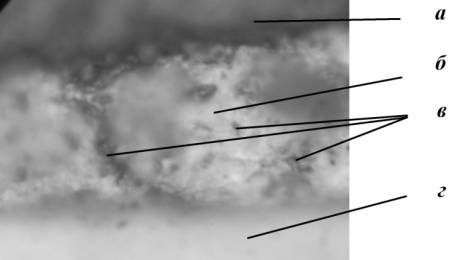

Покрытие сформированное предварительным ГТН на основу оксида

алюминия с последующим МДО, имеет сплошную малопористую структуру (Рис. 3).

Рис. 3

. Структура оксидного покрытия, сформированного ГТН и МДО: а –

эпоксидная смола; б – покрытие; в – поры; г – металл основы (ширина кадра 155 мкм)

При сравнительной визуализации фотографий

микрошлифов, приведенных на Рис.1,2 и 3 заметно, что наименьшим количеством

дефектов структуры обладают покрытия, полученные ГТН и последующим МДО.

Проводились исследования микротвердости образцов

с полученными покрытиями. Результаты измерения представлены в Таблице 1

(перевод величин в шкалу HRC осуществлялся согласно стандарту DIN 50150).

Согласно проведенным исследованиям

наибольшей микротвердостью обладают покрытия полученные ГТН+МДО, что

вероятно связано с изменением структуры газотермического покрытия в результате

проведения МДО.

Таблица 1. Результаты измерений микротвердости

покрытий

|

Материал образца |

Тип покрытия |

Нагрузка на индентор, Н |

Значение микротвердости, HV |

Среднее значение микротвердости |

|

|

HV |

HRC |

||||

|

ВТ1-00 |

- |

0.981 |

314; 372; 380; 400; 480; 580 |

407.7 |

41.8 |

|

МДО |

0.981 |

270; 290; 245; 293; 330 |

476 |

47.3 |

|

|

ГТН |

0.981 |

700; 840;

1019 |

853 |

65.5 |

|

|

ГТН+МДО |

0.981 |

463.1; 1588.5; 2471.5; 2595.01 |

1779.53 |

- |

|

Проводились измерения пробивного напряжения, на

образцах с покрытием нанесенным на одну поверхность (Таблица 2).

Таблица 2 . Результаты измерения пробивного напряжения

|

Материал образца |

Тип покрытия |

Напряжение пробоя, В |

Среднее значение напряжения пробоя, в |

|

ВТ1-00 |

МДО |

600; 700; 700 |

666.7 |

|

ГТН |

700; 700; 750; 800 |

737.5 |

|

|

ГТН+МДО |

800; 800; 800 |

800 |

Согласно

проведенным исследованием, покрытия, сформированные ГТН оксида алюминия с

последующим МДО, в сравнении с ГТН и

ГТН+МДО, характеризуются более высокими показателями микротвердости и пробивного

напряжения, малопористой структурой.

Литература

1.

Corrosion properties of plasma-sprayed

Al2O3-TiO2 coatings on Ti metal/ Y. Song, I. Lee,

S. N. Hong, B. Kim, K. H. Lee, D. Y. Lee. // J. MATER SCI 41 (2006) 2059–2065.

2.

Corrosion Behavior in Boiling Dilute

HCl Solution of Different Ceramic Coatings Fabricated by Plasma Spraying/ Y.

Dianran, H. Jining, Xiangzhi Li, D. Yanchun, L. Yangai , Z. Jianxin // J.

Thermal Spray Technol. - 2004, 13(4). - p 503–507.

3.

Антифрикционные

свойства и коррозионная стойкость детонационного покрытия из Al2O3, применяемого в

машиностроении / Астахов Е.А // Автом. Сварка. – 2004. – № 1. – С. 20–22.

4.

Структура и коррозионная

стойкость плазменных покрытий при напылении керамических плакированных порошков

/ Смирнов И.В., Черный А.В., Белоусова Н.А.// Вестник НТУУ

"КПИ" – 2010. - № 60

5.

Пат. 3.075.896 США, Кл.204-37. Process for coating

titanium articles / L.D. McGraw, J.L. Stockdale (USA); Shuron Optical Company

(USA). - № 769569; Заявлено 27.10.58; Опубл. 29.01.63.

6.

Марков

Г. А. Микродуговые и дуговые методы нанесения защитных покрытий / Г. А. Марков,

О. П. Терлеева, Е. К. Шулепко // Тр. Моск. ин-та нефти и газа им. И.М.Губкина.-

М., 1985. С. 54-56

7.

Koshuro V.A. Composition and

Structure of Coatings Formed on a VT16 Titanium Alloy by Electro-Plasma

Spraying Combined with Microarc Oxidation / V.A. Koshuro, G.G. Nechaev, A.V.

Lyasnikova // Technical Physics, 2014.

- Vol. 59. - №10, P. 1570-1572.