Физика /2

к.т.н. Таганова В.А., д.т.н., проф. Родионов

И.В., асс. Кошуро В.А.,

д.т.н., проф.

Пичхидзе С.Я.

Саратовский государственный технический

университет имени Гагарина Ю.А., Россия

Влияние

газотермического оксидирования металлокаркасов на адгезионную прочность сцепления резины с металлом

Введение

Известно [1], что для получения качественных

резинотехнических изделий с металлическим каркасом (арматурой) необходима

удовлетворительная адгезия резины к металлу. Обычная подготовка металла перед

стадиями нанесения адгезивного слоя и вулканизации резиновых смесей

предполагает фосфатирование. Этот метод включает 9 стадий:

1. Обезжиривание. Состав ванны: тринатрийфосфат, сода

кальцинированная, натрий кремнекислый, окись алкилдиметиламина, конденсат.

2. Промывка в горячей воде.

3. Промывка в холодной воде.

4. Промывка. Состав ванны: нитрит натрия, конденсат.

5. Фосфатирование. Состав

ванны: кислота азотная, кислота ортофосфорная, белила цинковые, конденсат.

6. Пассивирование. Состав ванны: хромовый ангидрид,

фосфорная кислота, конденсат.

7.

Промывка в холодной воде.

8.

Ингибирование. Состав ванны: параформальдегид, моноэтаноламин.

9.

Сушка.

Основными недостатками известных методов подготовки

металлических изделий перед нанесением адгезивных (клеевых) слоёв и

изготовлением резинотехнических изделий

являются большие энергозатраты на нагрев, использование дополнительных

устройств для генерации перегретого пара, низкая адгезионная прочность.

Цель настоящей работы заключалась в исследовании

влияния предварительного газотермического оксидирования поверхности

металлокаркасов из черных металлов на прочность сцепления изделий с резиной при

вулканизации.

Предлагается при производстве резинометаллических

изделий подвергать металлические

поверхности газотермическому оксидированию в воздушной среде при температуре

220…240°C в течение 20…30 мин [2, 3]. Технологическая схема

подготовки металлических изделий приведена на рис.1.

Рис. 1. Технологическая

схема подготовки металлических каркасов

Методика

экспериментальных исследований и обсуждение результатов

Металлические каркасы загружали в оборотные емкости

(бочки) и транспортируют на участок подготовки арматуры. Бочки с каркасами, с

помощью крана, загружают в машину МР 150, где происходит их обезжиривание в

перхлорэтилене при температуре 63…73оС, цикл составлял 30…40 минут. Обезжиренные

каркасы извлекали из машины и пересыпали в прямоугольные металлические ящики,

затем проводили процесс термооксидирования, а именно: травление и высокотемпературное оксидирование. Термооксидирование

проходит в термошкафах Е240 фирмы «BINDER», при температуре 220…240оС с циклом 25…30

мин, где заготовки покрываются оксидным слоем.

Для оценки усилия отрыва металлических образцов был

проведен модельный эксперимент, в котором образцы из стали в виде дисков диаметром

25 мм с плоской поверхностью с одной

стороны и выступающей частью с отверстием с другой стороны для присоединения к

испытательному стенду, окисляли в среде воздуха при температуре 220…240оС

в течение 25…30 мин. Далее производилось нанесение грунта и адгезива.

К подготовленным таким образом образцам в специальной

пресс-форме производилось крепление резины способом вулканизации при

температуре 175°С и давлении в гидросистеме пресса вулканизационного 100

кг/см² в течение 7 минут. Специальная пресс-форма устроена таким образом,

что два образца устанавливались плоскими поверхностями друг к другу на

расстоянии 2 мм. В процессе вулканизации расстояние между образцами заполнялось

под давлением резиновой смесью К70-3060 на основе изопренового каучука СКИ-3.

Оценка адгезионной прочности соединений контрольных

образцов из резины К70-3060 и металла выполнена на универсальной испытательной

машине ИР 5082-100. При этом определялось усилие, необходимое для разделения

слоев резины и металла, скорость перемещения подвижного захвата 100 мм/мин.

Результаты исследования приведены в

табл.

Таблица

Результаты испытаний образцов на

адгезионную прочность

|

№ п/п |

Наименование показателя |

Время термооксидирования образца, мин |

|||

|

Без термо-оксидиро-вания |

10 |

25 |

50 |

||

|

1 |

Усилие отрыва образцов с нанесением “Chemosil” (кгс) |

215 |

375 |

395 |

376 |

|

2 |

Усилие отрыва образцов с нанесением Cilbond (кгс) |

203 |

368 |

393 |

365 |

|

3 |

Площадь поверхности, см2 |

4,91 |

4,91 |

4,91 |

4,91 |

|

4 |

Усилие отрыва, кгс |

215 |

375 |

395 |

376 |

|

5 |

Характер разрушения |

Частичное оголение металла |

По резине |

По резине |

По резине |

Анализ приведенных результатов свидетельствует, что адгезионная

прочность сцепления резины с металлом при разрыве повышается с 43,79 кгс/см²

(без термооксидирования) до 80,44 кгс/см² (с термооксидированием). Таким

образом, окисная пленка, получаемая на изделиях из черных металлов по

предлагаемому способу, обладает высокой прочностью сцепления к основному

металлу и адгезивному покрытию.

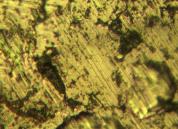

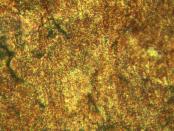

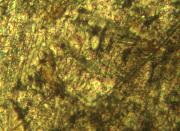

а б с

Рис. 1

Электронное изображение поверхности арматуры, увеличение – х1200: а – без

модификации, б – термооксидирование, с – фосфатирование.

Из рис. 1 видно, что поверхность термооксидированной и

фосфатированной арматуры имеет большую шероховатость. Следовательно, возможно лучшее

сцепление этих поверхностей с компонентами резиновой смеси. Большая величина

поверхности контакта приводит к повышению адгезионной прочности между арматурой

и резиновыми смесями.

Анализ поверхности арматуры показал, что при

термооксидировании и фосфатировании поверхность арматуры активизируется

одинаково, что доказывает эффективность метода термооксидирования. Таким

образом, появляется возможность отказаться от метода фосфатирования. Так как

метод фосфатирования требует наличия сложного

аппаратурного оформления, значительных затрат электроэнергии и приводит к

образованию значительных количеств промывных сточных вод, очистка которых до

санитарных норм требует больших материальных затрат, существует повышенная

опасность загрязнения окружающей среды и потери здоровья обслуживающего

персонала.

Время термооксидирования в течение 20…30 мин является

оптимальным для подготовки изделий перед нанесением покрытия, что подтверждено

результатами испытаний, представленными в табл. При меньшем или большем времени

обработки качество подготовки металлической поверхности к нанесению

специального адгезивного (клеевого) слоя снижается, что видно по снижению

прочности связи резины с металлом за заявляемыми границами, и наличию

максимального усилия отрыва в середине заявляемого диапазона времени обработки.

Приведенные в табл.1 результаты получены при обработке изделий при температуре

240°C, однако близкие результаты были получены для

диапазона температур 220…240°C.

Выводы: 1) предложена технологическая схема подготовки

металлических каркасов методом термооксидирования;

2) показано значительное увеличение прочности связи

резины с металлом и усилия отрыва при использовании термооксидирования.

Литература

1. Металловедение и термическая обработка

стали: Справ. изд. - 3-е изд., перераб. и доп. В 3-х т. Т. 1. Методы испытаний

и исследования / Под ред. Бернштейна М.Л., Рахштадта

А.Г. М.: Металлургия, 1983. - 352 с.

2. Заявка на изобретение №2013134683/02 (051900), C23C 8/18 Способ подготовки изделий перед нанесением

адгезивного слоя / Копыльцов В.В., Игнатов А.И.

3. Копыльцов В.В, Таганова В.А., Артеменко

А.А., Пичхидзе С.Я. К вопросу о термооксидировании арматуры для резинотехнических

изделий. Тольятти: ТГТУ. Элпит-2015. – 4с.